基于GAF和DenseNet的滚动轴承故障诊断方法

2021-09-02姜家国郭曼利杨思国

姜家国, 郭曼利, 杨思国

(1.滁州职业技术学院 电气工程学院,安徽 滁州 239000;2.国网安徽省电力有限公司 蚌埠供电公司,安徽 蚌埠 233000)

0 引言

滚动轴承作为一种精密且重要的机械元件, 在采煤机、提升机和通风机等矿用机械设备中应用广泛[1-2]。矿用机械设备工作环境恶劣,滚动轴承容易发生故障,造成严重的经济损失,甚至危及煤矿生产安全。因此,对矿用机械设备滚动轴承工作状态进行诊断具有重要意义。

传统的滚动轴承故障诊断方法有基于模型和基于信号2种[3-4]。基于模型的方法需要建立实际系统的数学模型,如于宁等[5]将状态空间模型与隐半马尔可夫模型相结合并应用于滚动轴承故障诊断中。基于信号的方法主要是通过对故障信号进行分析来提取故障特征,如汪朝海等[6]基于经验模态分解和主成分分析对滚动轴承振动信号进行分析,完成故障识别。然而,矿用机械设备运行工况复杂,建立准确的系统数学模型较困难,且滚动轴承的振动信号多为非平稳、非线性信号[7],信号分析较繁琐。

随着计算机技术的发展和状态监测系统可采集到的数据越来越丰富,基于数据驱动的方法开始广泛应用于故障诊断。该方法主要是使用历史数据训练模型,再将模型应用于故障诊断。其中,卷积神经网络(Convolutional Neural Network,CNN)在基于数据驱动的方法中应用广泛。李恒等[8]采用短时傅里叶变换提取滚动轴承振动信号特征信息,然后使用CNN对特征信息进行自适应提取,实现端到端的轴承故障诊断。陈仁祥等[9]对轴承信号进行离散小波变换获得时频矩阵,再将时频矩阵输入CNN中进行特征分层自动提取,从而实现滚动轴承故障诊断。曲建岭等[10]将各类滚动轴承故障状态的原始振动信号以“时间步”进行划分后输入到一维CNN,利用深度网络结构实现对原始振动信号特征的自适应层级化提取,然后通过Softmax分类器对提取的特征进行分类,输出故障诊断结果。上述方法能够实现滚动轴承故障精确诊断,但随着网络深度加深,梯度消失问题愈加明显,造成模型难以训练。

密集连接卷积网络(Densely Connected Convolutional Networks,DenseNet)中每一层两两连接,且每一层的输出都作为后面所有层的输入,从而使网络中所有层之间的特征信息得到最大化利用。由于DenseNet中存在大量密集的连接,可减轻网络在训练过程中梯度消失的问题。然而,由于滚动轴承振动信号是一维时间序列信号,直接将其作为网络输入往往会丢失时间序列数据之间的相关信息,造成特征提取不全。鉴于此,本文将格拉姆角场(Gramian Angular Field,GAF)和DenseNet相结合进行滚动轴承故障诊断。通过GAF将一维时间序列转换成二维图像,再将二维图像作为DenseNet的输入,通过网络提取滚动轴承信息特征,实现故障诊断。

1 GAF

GAF方法描述:将笛卡尔坐标系下的一维时间序列转换为极坐标系表示,再使用三角函数生成GAF矩阵,进而转换成二维图像[11-13]。

假设时间序列为X={x1,x2,…,xn},xi为第i(i=1,2,…,n,n为采样点数)个采样信号,通过归一化将时间序列数据缩放到[-1,1]。

(1)

(2)

式中N为调节极坐标径向跨度的常数因子。

再使用三角函数生成GAF矩阵:

(3)

GAF矩阵中元素取值范围为[-1,1],通过式(4)将矩阵中每个元素的值缩放到0~255之间,使其对应图像的像素数据,即可得到二维图像。

I(j,k)=int(127.5(G(j,k)+1))

(4)

式中:I(j,k)为图像第j(j=1,2,…,n)行、第k(k=1,2,…,n)列的像素值;int(·)为取整函数;G(j,k)为GAF矩阵第j行、第k列元素的值。

2 DenseNet

DenseNet主要由密集连接块和过渡层组成[14-19],如图1所示。密集连接块是DenseNet的关键部分,其内部任意2层之间都有直接连接,不但保证了特征信息得到复用,而且一定程度上减少了参数量[20-21]。

图1 DenseNet结构

(1)密集连接块。在密集连接块内部,每一个密集连接层的输入是前面所有密集连接层的输出在通道维度上的叠加。定义第l(l=1,2,…,L,L为密集连接层数量)层密集连接层输出为

yl=Hl([y1,y2,…,yl-1])

(5)

式中:Hl(·)为非线性变换函数;[y1,y2,…,yl-1]表示将第1层到第l-1层密集连接层输出的特征图进行级联。

(2)过渡层。过渡层是连接2个密集连接块之间的层,一般由批量标准化、ReLU、卷积层和池化层组成。过渡层的作用是减小特征图的维度与尺寸,使特征信息在网络中快速传递,降低网络训练难度。

3 故障诊断模型

基于GAF和DenseNet的滚动轴承故障诊断模型结构如图2所示,模型参数见表1。

图2 基于GAF和DenseNet的滚动轴承故障诊断模型结构

表1 基于GAF和DenseNet的滚动轴承故障诊断模型参数

滚动轴承振动信号经过GAF处理转换成192×192的二维图像;将二维图像输入DenseNet,先经过1个7×7卷积层和1个3×3最大池化层,再分别经过4个密集连接块和3个过渡层,实现对二维图像特征信息的提取;特征信息分别经过7×7全局平均池化层、全连接层和Dropout层后,最终通过Softmax层与故障类型建立对应关系,从而实现故障分类。其中,Dropout层是为了防止训练出来的模型过拟合,在训练过程中随机将部分神经元暂时从网络中丢弃,从而使模型泛化能力更强。

4 实验与结果分析

实验使用的数据来自凯斯西储大学电动机轴承数据库,选取电动机转速为1 750 r/min、采样频率为48 kHz下滚动轴承驱动端10种状态(包括1种非故障状态和9种故障状态)的振动信号数据。轴承故障分为滚动体故障、内圈故障、外圈故障3类,每一类故障的损伤直径有0.18,0.36,0.54 mm 3种尺寸。振动信号数据是一维时间序列,选取连续的1 920个数据点作为1个样本,通过GAF转换成1张192×192的图像。通过该方式每种状态生成1 000张图像,10种状态共生成10 000张图像,并按照比例8∶2划分为训练集和测试集,具体实验数据集见表2。

表2 实验数据集

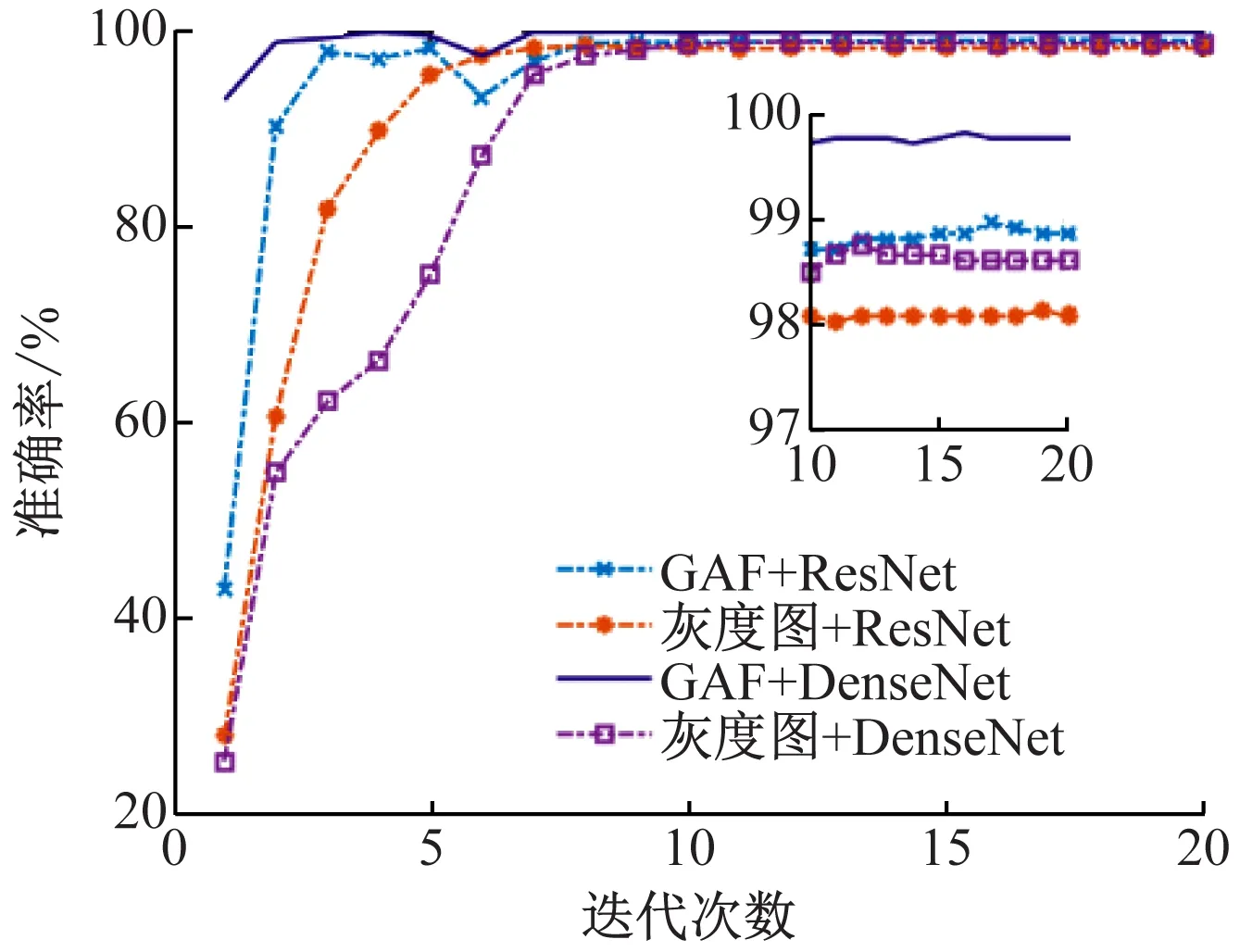

故障诊断模型在训练集和测试集上的准确率如图3所示。可看出训练初期由于模型还未收敛,准确率不高,且出现了一些波动;随着迭代次数增加,模型逐渐收敛,准确率趋于平稳;经过10次迭代训练后,在训练集上的准确率达100%,在测试集上的准确率达99.75%;在测试集和训练集上的准确率变化趋势基本一致,且最终值均较高,表明模型表现良好,没有出现欠拟合和过拟合现象。

图3 故障诊断模型准确率变化曲线

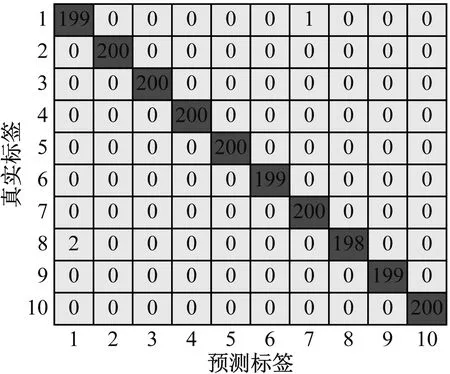

将测试集输入训练好的模型进行故障分类,结果如图4所示。可看出标签为2,3,4,5,7,10的6类故障分类准确率为100%,标签为1,6,8,9的4类故障分别有1,1,2,1个样本被错误分为其他类型故障;总体来看,2 000个测试样本中有1 995个测试样本分类正确,准确率达99.75%。

图4 滚动轴承故障分类结果

为进一步证明本文方法的优越性,选取以下故障诊断方法与本文方法进行对比。① 灰度图+DenseNet:先按照文献[22]方法将一维时间序列处理成二维灰度图,再将灰度图作为DenseNet的输入。② GAF+ResNet(Residual Network,残差网络):先通过GAF将一维时间序列转换成二维图像,再将二维图像作为ResNet的输入。③ 灰度图+ResNet:先按照文献[22]方法将一维时间序列处理成二维灰度图,再将灰度图作为ResNet的输入。

不同方法的故障诊断结果如图5所示。可看出在迭代10次之后,不同方法的故障诊断准确率趋于平稳,其中本文方法(GAF+DenseNet)准确率最高,达99.75%,灰度图+ResNet方法准确率最低,为97.85%,灰度图+DenseNet和GAF+ResNet 2种方法的准确率分别为98.65%和98.85%;使用GAF处理时间序列信号的方法准确率更高,这是因为经过GAF转换的二维图像与灰度图相比,保留了原始时间序列数据之间的相关信息;与ResNet相比,DenseNet由于采取更加密集的连接方式,能够更充分地提取故障特征,使得分类结果更加准确。

图5 不同方法故障诊断结果对比

5 结语

提出了一种基于GAF和DenseNet的滚动轴承故障诊断方法。采用GAF将滚动轴承振动信号一维时间序列转换成二维图像,保留了时间序列数据之间的相关信息;通过DenseNet对二维图像进行故障分类识别,提升了特征信息利用率。实验结果表明,该方法在凯斯西储大学轴承数据集上的故障诊断准确率达99.75%。