石脑油储罐的腐蚀风险评估和检验*

2021-09-02廖尚君李宗伟赵雅蕾王云峰

廖尚君,邓 波,李宗伟,赵雅蕾, 王云峰

(1.中国石油四川石化有限责任公司,四川 成都 611930;2.合肥通用机械研究院有限公司,安徽 合肥 230031;3.合肥通用机械研究院特种设备检验站有限公司,安徽 合肥 230031)

常压储罐是石化企业油品储运的关键设备,广泛应用于石油化工、交通运输和国防等领域,用来储存原油、成品油、中间原料和化工产品等介质[1]。石脑油储罐是最常见的常压储罐之一,主要用于存放来自常减压、加氢裂化和加氢精制等装置的石脑油。由于石脑油中多含有氯化氢和硫化氢等腐蚀性介质,容易对储罐造成腐蚀减薄和开裂,因此石脑油储罐成为了炼油企业储运部门的重点管理设备[2-3]。腐蚀穿孔导致石脑油泄漏,罐底板和罐壁板对接角焊缝(大角焊缝)裂纹导致结构失稳,罐壁硫化物自燃导致火灾事故发生,石脑油储罐因腐蚀造成的安全和环境问题后果严重。因此有必要对石脑油储罐进行腐蚀分析,了解石脑油储罐的腐蚀机理,从而提出相应的防腐措施。

1 石脑油储罐基本情况

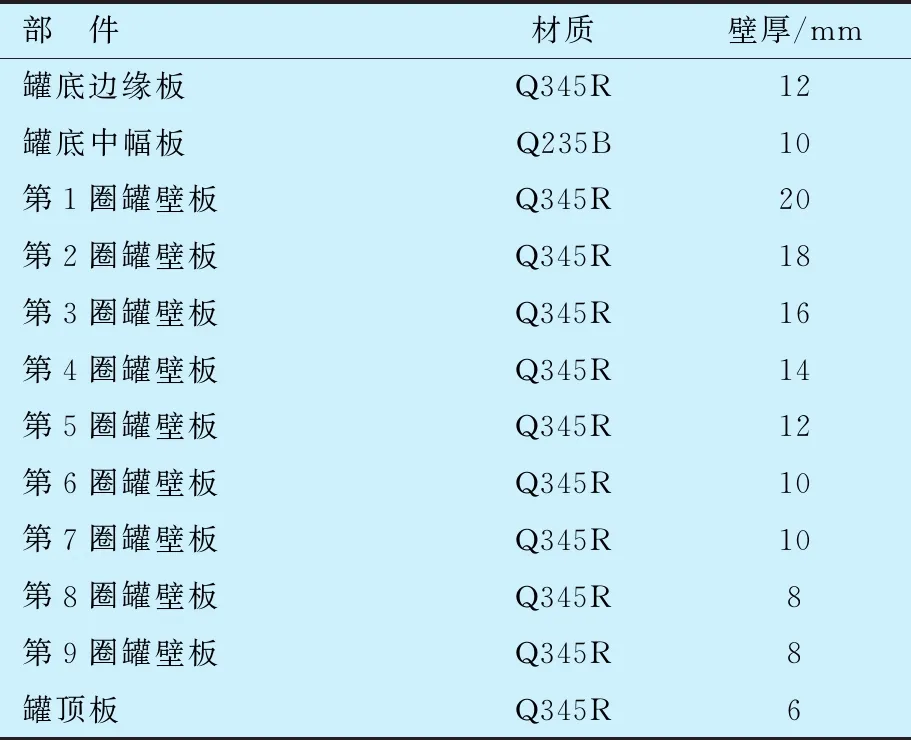

某炼油厂储运部有3台20 000 m3石脑油储罐(编号分别为T002-A,T002-B和T002-C),由中国成达工程公司于2010年4月按照GB 50341—2003设计,2013年8月由中化第七建设公司按照GB 50128—2005施工建设,2014年2月投用,接收来自柴油加氢、渣油加氢、常减压和重整抽提等装置的石脑油,并外输给乙烯装置作为原料。设计温度为常温,设计压力为常压,操作温度和压力分别为常温和常压,其使用材质及壁厚情况见表1。

表1 石脑油储罐材质及壁厚

罐底板下表面未采取外加电流阴极保护,罐底板上表面未设置阳极块,石脑油储罐的防腐主要依赖于防腐涂层。

防腐涂层应用:在罐底板上表面涂刷改性酚醛环氧耐油防腐导静电涂料60 μm。在罐底板下表面板面周围100 mm范围内涂可焊性无机富锌漆50 μm。板面中间涂厚浆型环氧煤沥青漆300 μm。罐壁板内表面涂改性酚醛环氧耐油防腐导静电漆60 μm。罐壁板外表面涂刷热反射隔热防腐胶50 μm。罐顶板内表面涂刷改性酚醛环氧耐油导静电漆60 μm。罐顶板外表面涂刷热反射隔热防腐胶50 μm。

2 风险评估和全面检验

2.1 RBI评估

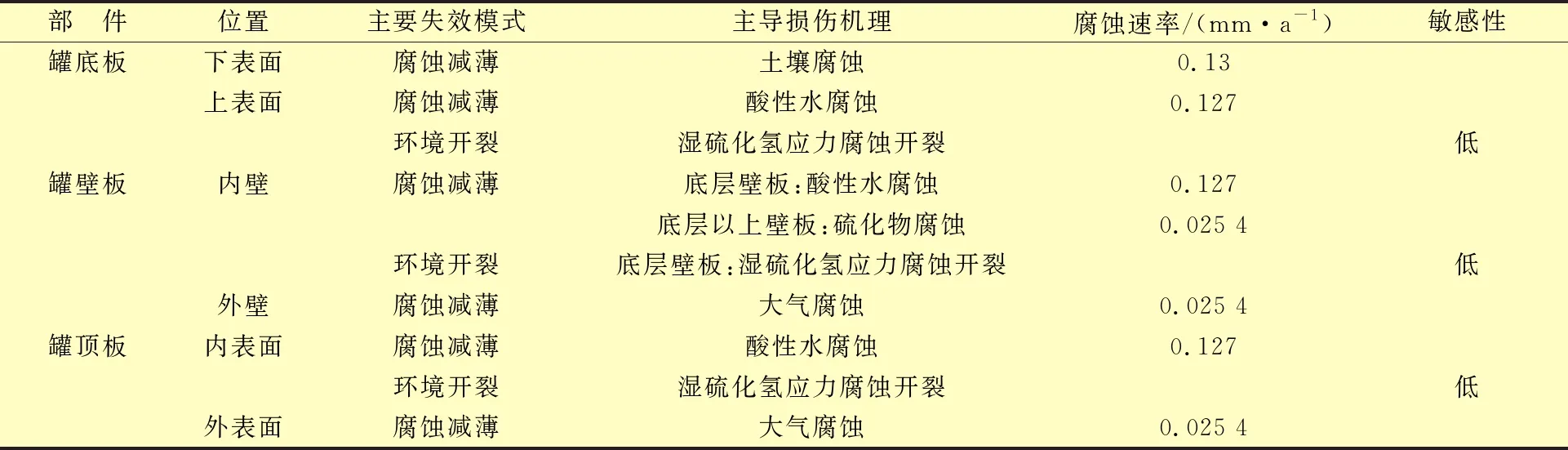

基于风险的检验[4-8](Risk-based inspection,简称RBI,也称为风险评估)是一种针对材料损伤所引起的设备失效的风险评估和管理过程,对这种风险主要通过对设备的检测来管理。采用合肥通用机械研究院有限公司自主开发的RBI评估软件对石脑油储罐进行RBI评估[9-12],掌握石脑油储罐的失效模式和损伤机理(见表2)。

表2 石脑油储罐的失效模式和损伤机理

2.2 全面检验

2018年5月,已对T002-A,T002-B和T002-C 3台石脑油储罐进行全面检验,检验策略为:(1)对储罐本体、附属设施及安全附件进行宏观检查;(2)对罐底板、底层壁板进行超声波测厚;(3)对底板距边缘板1.5 m焊缝、底层壁板纵焊缝、底层壁板环焊缝、大角焊缝、边缘板对接焊缝、底层壁板接管角焊缝进行磁粉检测;(4)对底层壁板纵焊缝、环焊缝进行衍射时差法(TOFD)超声检测;(5)对罐底边缘板可检部位进行漏磁检测[13]。

2.2.1 宏观检查

对3台石脑油储罐进行宏观检查,检查结果如表3所示。

表3 石脑油储罐宏观检查结果

2.2.2 超声测厚

对3台石脑油储罐进行超声测厚,测厚结果如表4所示。

表4 3台石脑油储罐测厚数据

罐底板,每块板均测厚;底层壁板每块板测厚,底层以上壁板沿盘梯测厚;罐顶板4个方位各选两个点进行测厚。

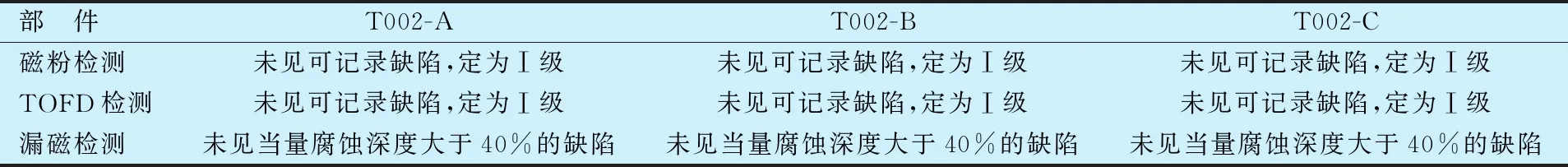

2.2.3 磁粉、TOFD和漏磁检测

对3台石脑油储罐进行磁粉、TOFD和漏磁检测,检测结果如表5所示。其中,漏磁检测仅针对罐底边缘板,罐底中幅板未进行漏磁检测。

表5 石脑油储罐无损检测结果

3 腐蚀分析

3.1 应力腐蚀开裂

经RBI评估,石脑油储罐罐底板对接焊缝、搭接焊缝、底层壁板对接焊缝和大角焊缝,存在湿硫化氢应力腐蚀开裂的可能,但敏感性低,也就是说发生开裂的可能性较低。经磁粉和TOFD检测,这些位置并未发现裂纹,也进一步说明了这些位置发生应力腐蚀开裂的敏感性较低。

3.2 腐蚀减薄

腐蚀减薄包括均匀减薄和局部减薄两种类型。对测厚数据进行整理分析,如图1所示。由图1可以看出,罐底板、罐壁板和罐顶板实测壁厚与建造壁厚基本一致,并未发现明显的均匀减薄。但从宏观检查可以看出,T002-B中幅板和T002-C边缘板均存在局部减薄,坑深最大为2 mm。考虑石脑油储罐的投用时间才4 a,局部腐蚀速率最高可达0.5 mm/a。

图1 石脑油储罐测厚分析

3.3 其他腐蚀

RBI评估主要针对储罐本体,包括罐底板、罐壁板和罐顶板。从全面检验结果可以看出,不仅储罐本体,而且储罐的附属设施及安全附件也有可能发生腐蚀或者损伤。石脑油储罐浮盘密封橡胶易于发生破损,这主要是由于浮盘会经常随着液位的升降而上下移动。罐内防腐涂层的破损,一方面和防腐涂层的类型及施工质量有关系,另一方面也和石脑油中存在的硫化氢、氯化氢等腐蚀介质相关。T002-B一处浮盘下浮袋脱落,很大可能是安装失误所致。

此外,石脑油储罐的操作温度为常温,发生材质劣化的可能性非常低。机械损伤和原始缺陷都有可能存在,但此次检验并未发现3台石脑油储罐存在明显的机械损伤和原始缺陷。

4 结论与防腐措施

(1)基于石脑油储罐T002-A,T002-B和T002-C的RBI评估和全面检验结果,石脑油储罐的腐蚀破坏主要为:土壤腐蚀和酸性水腐蚀导致的罐底板局部减薄,酸性水等腐蚀介质导致的罐体内壁的防腐涂层破损,湿硫化氢和应力集中造成的大角焊缝应力腐蚀开裂,浮盘频繁升降导致的浮盘密封橡胶破损。由于石脑油储罐操作温度较低,发生材质劣化的可能性较小,但由于施工质量有差别,因此存在产生机械损伤和原始缺陷的可能。

(2)石脑油储罐的重点腐蚀区域是罐底板和底层壁板,罐底板下表面存在土壤腐蚀、杂散电流腐蚀和氧浓差电池腐蚀等,因此,可以通过外加电流来进行阴极保护;罐底板上表面和罐体内壁只有在防腐涂层发生破损的情况下,母材才会发生腐蚀损伤,因此需要在罐底板上表面设置阳极块来进行阴极保护;建造时需要选择耐腐蚀性能好的防腐涂层,并且保证施工质量,保障防腐涂层和罐体的黏结性,避免防腐涂层翘起和鼓泡;检修时,对罐内外防腐涂层破损的地方要及时修复。此外,还要加强对罐底水定期监测,当罐底水呈强酸性时,则需要及时反馈给上游装置,进行工艺上的调整,避免整个流程的强酸腐蚀。