350MW超临界CFB锅炉给煤装置堵煤原因分析及处理

2021-09-02武建斌梁文利

武建斌 梁文利

山西京能吕临发电有限公司 山西 吕梁 033200

1 锅炉概况

山西临县低热值煤2×350MW超临界发电机组新建工程配套锅炉为东方锅炉股份有限公司自主研发的DG1186/25.31-Ⅱ1型超临界CFB锅炉。锅炉采用单布风板、单炉膛、后墙进风、M型布置、平衡通风、一次中间再热、循环流化床燃烧方式,采用高温冷却式旋风分离器进行气固分离。电厂设计煤种为洗中煤、矸石及煤泥掺烧,锅炉共有10个给煤装置,布置在敷设有耐火材料的炉膛下部还原区,10个给煤装置在前墙水冷壁下部收缩段沿宽度方向均匀一字排开,对应布置了10台称重式皮带给煤机,分别由4个煤仓供应原煤。每台炉后墙水冷壁下部安装5台滚筒冷渣机,将炉膛落下的底渣由800~850℃冷却到<150℃,冷却后的底渣排入链斗输送机,经斗式提升机提升后进入贮渣仓。#1机组在整套启动运行过程中,锅炉落煤装置开始出现频繁堵煤现象,直接导致机组带负荷能力下降而被迫停机。

2 给煤装置堵煤原因分析

2.1 煤质的影响

2.1.1 煤的水分大,黏结性强。经对堵煤后的给煤机内煤质的检查及对筒仓内存煤检查发现,入炉煤的水分含量较大,在下落过程中,给煤装置落煤管黏壁现象较为明显,层层粘连堆积后落煤管最终被彻底堵塞。

本项目锅炉设计煤种为洗中煤、矸石及煤泥掺烧,来厂中煤全水分在10%左右,由于煤矿来煤水分高,煤含水分与黏着性有很大的关系。一般来说水分在8%以下时基本上属于干煤,而当水分超过10%以上时,黏着性成倍增长。实践证明燃煤水分在8%~15%之间时,黏着性最大,使煤的流动性恶化,堵煤发生频次最高。给煤装置上部堵塞的情况见下图1。

图1 给煤装置上部堵塞

2.1.2 煤的结焦性强。本项目的煤大部分为焦煤洗选后的洗中煤,结焦性强。给煤机的煤进入给煤装置的弯头冲击点堵煤后,有时发生积煤点附近钢板烧红穿孔的现象,穿孔后会有黄色的烟雾冒出,随后烟雾冷凝成液体滴落到锅炉12.6m平台上,滴落的液体略显黄色透明状,极为黏稠,判断该液体为煤析出的焦油。

锅炉停后检查发现给煤装置落煤管上部堵煤的同时,给煤口下部也有堵煤结焦,结焦的性质判断煤隔绝空气加强热状态下烧结成的焦炭。情况见下图2。

图2 给煤装置下部出口结焦

2.2 播煤风量或播煤风强度不足

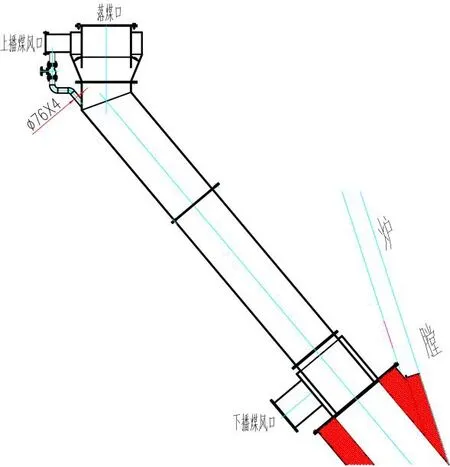

2.2.1 给煤装置上播煤风设计管径及安装角度及位置不合理。山西临县低热值煤2×350MW超临界发电机组新建工程所安装两台CFB锅炉给煤装置播煤风管道原设计如下图3所示,每个给煤装置共设计上下两路播煤风,上部播煤风支管路为φ76×4,主要作用为干燥落煤管内燃煤的同时,可以对落煤管从直段落到斜段弯头处积煤进行实时动力输送,防止落煤管弯头处管壁黏煤后堵塞。

图3 原给煤装置播煤风管道示意图

当燃煤在直段落到斜段下料点时会发生拐弯,经常在弯头处积煤,特别是燃煤潮湿时,积煤情况更加明显,而上层播煤风一方面由于管径太小导致吹扫风量不足,风进入管道后扩容后动力降低,另一方面管路安装角度及位置存在问题,管路的进风方向与给煤管道的流通方向不平行且不在最底部,造成吹扫效果不佳,两个原因导致给煤装置落煤管弯头处频繁堵煤或下煤不畅。

2.2.2 给煤装置下部播煤风设计布置不合理。给煤装置下部播煤风主要作用是通过环形风道扩散分配后克服床料的湍流将落煤管内的燃煤抛撒到布风板风帽正上方来参与锅炉燃烧。通过对锅炉厂设计图纸和落煤管堵煤后现场检查,发现每个落煤口基本都存在积焦现象,说明下部播煤风经过在环形风道扩散后未能全部将燃煤均匀抛撒到布风板风帽上方,有一部分大颗粒燃煤由于播煤风强度不足而落至给煤口下部,该部位积煤也无流化风扰动,这样在炉膛高温烘烤下析出焦油继而烧成焦炭板结,将落煤口堵塞。

通过进一步对锅炉厂设计图纸进行分析研究,由于整根落煤管长达8米,在燃煤水分较大时,上部播煤风输送至落煤管中部时强度已经变弱,燃煤容易在管道中部发生黏壁堆积进而堵塞落煤管。

3 给煤装置堵煤防治措施

通过上述对CFB锅炉给煤装置频繁堵煤原因进行分析,特制定以下几方面针对性措施。

3.1 尽可能降低入炉煤水分

除了在签订燃煤采购合同时就对原煤水分要有严格限制,采购的原煤进厂后放置时间尽量长,水分尽可能析出,从源头上降低入炉煤的水分,减少CFB锅炉给煤装置堵塞的概率。

3.2 对给煤装置播煤风进行改进

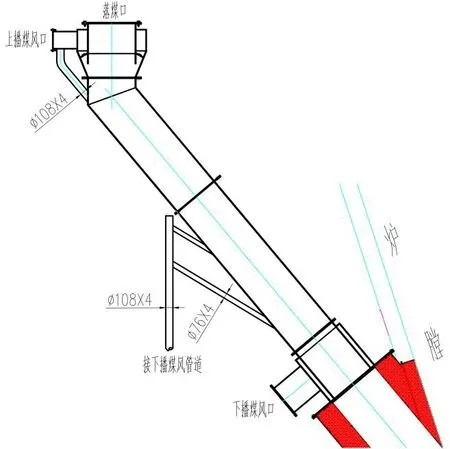

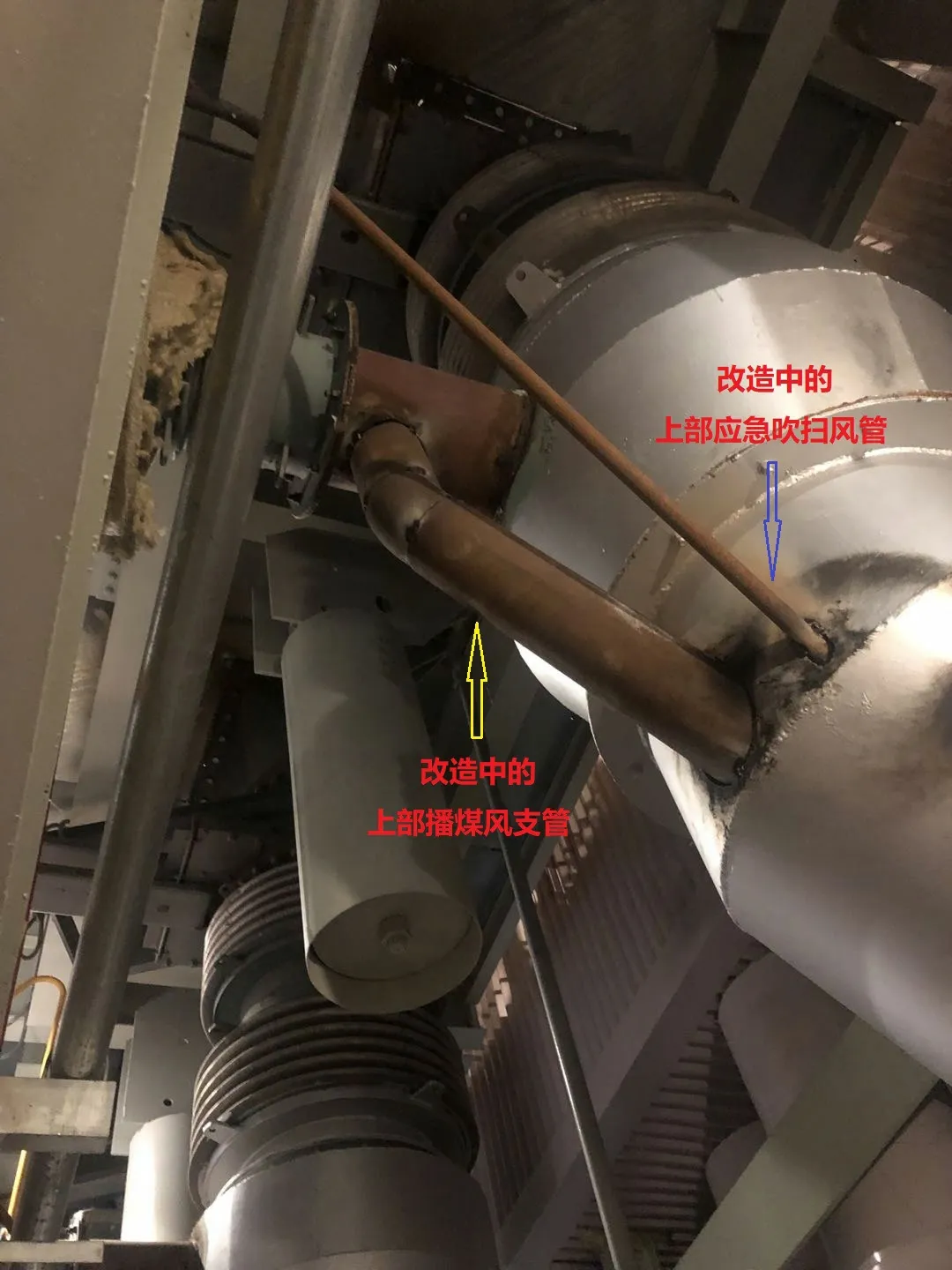

3.2.1 上层播煤风的改进并加装应急吹堵管道。将上层播煤风管支管上的DN65的截止阀取消,将φ76×4的支路改为φ108×4的管路,调整管路的进风方向与给煤管道的流通方向保持一致且将管路安装到落煤管的最底部。(见图4、图5上部分)。

图4 改造后的给煤装置播煤风管道示意图

同时在上述播煤风管旁边增加一路DN25的压缩空气短接管,以实现吹堵功能(见图5)。

图5 改造中的给煤装置上层播煤风管道及吹堵管道

3.2.2 中部播煤风的加装。从下播煤风管道上用φ108×4的管路引出,再从其上引出两路播煤风(φ76×4)接到给煤装置中部落煤管上用于煤流吹扫和干燥,改进后的示意图如图4中部所示。

上述对给煤装置播煤风改进的整体思路:一是上层播煤风改进之后增大了落煤管风量和流速,用具有一定流速的播煤风来疏松和携带入炉煤,减少弯头处发生堵煤的可能;二是落煤管上两处新增加的播煤风可以加热落煤管(保持管壁一定温度)以及加热随落煤管进入炉膛内燃煤,同时可以对落煤管内燃煤起到吹扫作用,极大地缓解了落煤管堵煤。

3.2.3 下部播煤风环形风室的改进并加装应急吹堵管道。在整个落煤管改进的过程中,起着一个关键的改进作用的是将下部播煤风环形风室上半部分进行了封堵,如图6所示,改造后具有一定流速的热一次播煤风全部通过下部通道非常狭小的空间,进一步提高了风速,顺着煤流底部流通方向进行吹扫,从而可以将落煤管内颗粒较大的燃煤也能均匀抛撒到布风板风帽上方,使落煤口不再积焦,确保落煤管源头处下煤通畅。

图6 改造后的下部播煤风环形风室

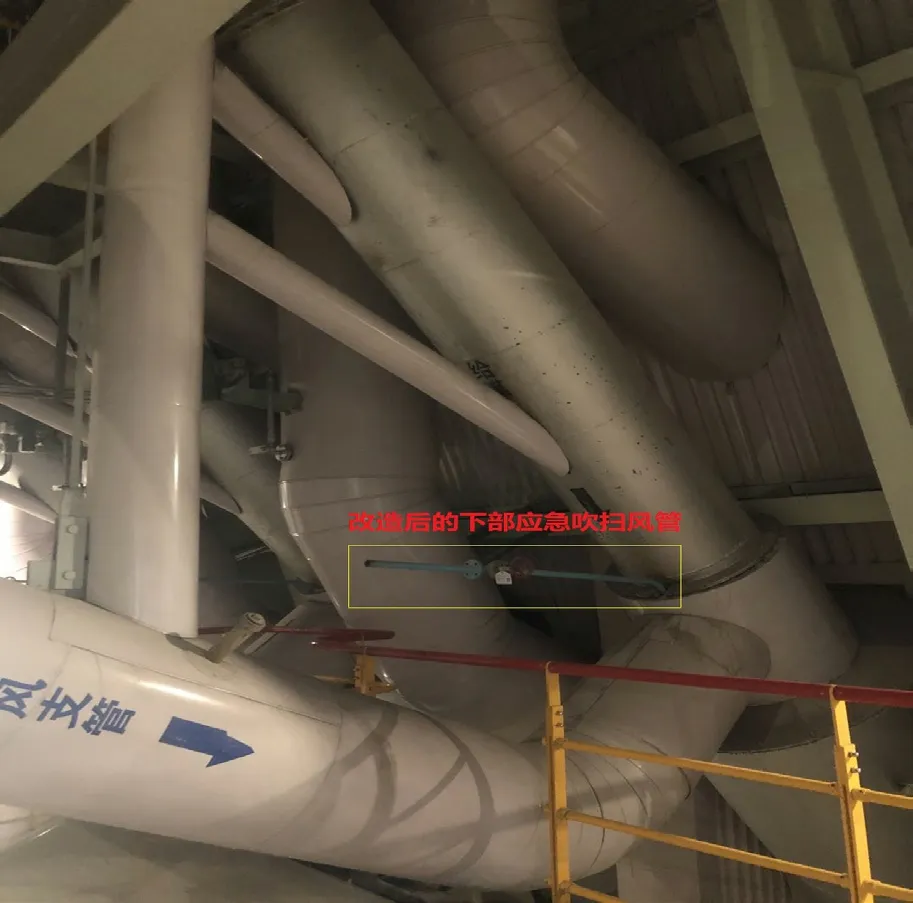

与此同时将下层播煤风(φ472×6)风室对应的环形出风口的底部,接一路吹扫风(DN25,压缩空气间断吹)(见 图7)。

图7 给煤装置底部增加应急清堵管道

3.3 机组正常运行和停运后采取的措施

3.3.1 机组正常运行措施。正常运行过程中,严格监视各个给煤装置的密封风压及温度变化。发现密封风压有大幅度波动时,立即进行调整,降低该给煤机出力,通过大播煤风量的吹扫来缓解给煤装置的堵塞,同时接通应急清堵压缩空气管道吹扫,必要时可以调高炉膛负压后打开落煤管检查孔对内部进行检查[3]。

3.3.2 锅炉停炉时的措施。每次停炉时,给煤机停转后及时通过下层吹扫管道接通压缩空气吹扫,以防止停炉时给煤口的煤结焦。停炉后应做到“逢停必检”,检查给煤装置落煤管和给煤口是否有积煤,确保落煤管的管壁光滑。

4 改造后效益

2019年9月电厂相继对两台炉给煤装置落煤管进行了改造,每台炉费用材料和人工费合计1.5万元,两台机组都在2019年都顺利完成了168小时大负荷试运行,同时经过1年多的运行,掺配烧过不同的煤种,给煤装置运行状况良好,没发生堵煤现象,取得的经济效益主要有以下几方面:

CFB锅炉可以燃用不同煤种的燃煤,特别是来煤比较潮湿、水分大(15%以上)、黏性大时也不发生堵煤现象。

每年可节省捅煤人工费:每班两名临时工,三班制共计6名,平均每年约30万元。

每年减少影响电量损失:按照发生堵煤平均每天影响上网电量约20万kWh,一年可造成少发电量近6000万kWh,另外由于落煤管堵煤造成燃烧不稳投油稳燃未计算在内。

5 结束语

近年来随着投运循环流化床机组的增多,由于种种原因燃煤水分难以有效控制,给煤装置堵塞问题也开始频繁出现,已经得到了各电厂的高度重视。山西临县低热值煤2×350MW超临界发电机组新建工程两台炉实施给煤装置改造后彻底解决了机组整套启动以来从给煤装置播煤风设计布置不合理引起的堵塞现象,规避了维护人员捅煤带来的不安全风险,节约了捅煤人工费,提高了机组带负荷能力,为公司大量掺烧水分高以及其他黏性重的燃煤创造了条件,创造了较大的经济效益,本文可为同类型CFB锅炉给装置堵煤治理提供参考。