氧化钨/碳纳米管膜复合负极的制备及其储锂性能

2021-09-02文敏徐子其张克李轩胡君辉罗虹尹艳红

文敏, 徐子其, 张克, 李轩, 胡君辉, 罗虹, 尹艳红

(江西理工大学材料冶金化学学部,江西 赣州 341000)

0 引 言

目前,商业锂离子电池所采用的负极材料主要是石墨材料[1-3],虽然其电势、稳定性和电化学性能具有足够优点,但仍存在一些缺陷,如在石墨材料中6 个碳原子仅能够容纳1 个锂离子嵌入而形成LiC6,导致其理论比容量比较低(372 mAh/g),又因其密度比较小(2.25 g/cm3),意味着达到同等容量需要更大体积, 这无形中影响了电池的能量密度、体积比容量、功率密度和循环寿命等性能[4-7]。 此外,有机溶剂共嵌入、不可逆比容量高、电压滞后之类的问题也进一步限制了锂离子电池的实际应用。 因此,寻找新型负极材料是锂离子电池领域的一个重要目标。

过渡金属氧化物因其具有较高的理论比容量而成为了极具潜力的锂离子电池负极材料[8-11]。 其中氧化钨(WO3)作为锂离子电池负极活性物质[12-13],其理论比容量(693 mAh/g)远远高于商业石墨负极。 但WO3的导电率较低,导致其循环稳定性较差,限制了其作为负极材料的应用。 通过发展包覆碳对WO3表面进行改性, 虽然使其作为负极材料的电化学性能有所提升, 但脱/嵌锂过程中仍存在着巨大的体积变化[14-17]。 近年来,大量研究工作报道了将WO3负载在柔性碳基体上可以提升其优异性能。 Wu 等报道了一种在碳布表面生长WO3纳米管束的制备方法,在半电池中获得了高达900 mAh/g 的比容量, 并在200圈循环后仍能稳定保持这一数值[18]。充分展现了WO3材料在柔性电池领域的应用潜力。但不同制备方法制备的WO3/C 复合材料, 表现出具有明显差异的电化学性能变化特征[19-21]。

1 实 验

1.1 碳纳米管膜的制备

通过化学气相沉积法制备了碳纳米管(CNTs)气凝胶[22],并通过牵引方式将CNTs 气凝胶沉积在载玻片上,在CNTs 沉积过程中适当喷洒乙醇,使其较为紧密地沉积在载玻片表面, 形成连续的碳纳米管膜(CMF)。

1.2 喷涂法制备S-WO3/CMF 复合材料

将偏钨酸铵、浓盐酸和无水乙醇/去离子水(体积比 1∶1)进行混合,得到前驱体溶液。 在 CMF 制备过程中喷涂上述前驱体溶液, 在载玻片上形成前驱体/CMF 膜状物。 室温干燥 12 h,将前驱体/CMF 膜状物从载玻片上剥离,置于管式炉中,于氮气气氛中500 ℃煅烧2 h,获得S-WO3/CMF 复合材料。

1.3 水热法制备H-WO3/CMF 复合材料

将偏钨酸铵、浓盐酸和无水乙醇/去离子水(体积比1∶1)进行混合,再与经酸浸泡改性的碳纳米管膜/载玻片同时放入反应釜中,140 ℃水热2 h,取出进行70 ℃烘干。 将前驱体/CMF 膜状物从载玻片上剥离,于氮气气氛中600 ℃煅烧2 h, 获得H-WO3/CMF 复合材料。

1.4 组装扣式电池

S-WO3/CMF 或 H-WO3/CMF 极片(直径 12 mm)作为正极, 锂片作为负极,Celgrad2000 聚丙乙烯膜作为隔膜, 六氟磷酸锂/碳酸酯类有机溶剂作为电解液,配以电极壳、垫片、弹片零件等进行组装,最后经压制,制作扣式电池。

1.5 测试与表征方法

采用X 射线衍射仪(XtaLAB P200)对复合材料进行物相测试。 场发射扫描电子显微镜(XL30W/TMP)和透射电子显微镜(JEOL JEM-ARM200F)对复合材料进行形貌观察。采用深圳新威电子有限公司的电池测试柜对扣式电池进行电化学性能测试,在0.01~3.0 V 的电压区间进行恒流充放电测试。使用型号为CHI760E 的电化学工作站对扣式电池进行电化学性能检测, 以扫描速率0.1 mV/s 进行CV 测试,在频率为0.01~10 kHz 区间范围内振幅为0.005 V 时进行交流阻抗(EIS)测试。

[2]何国斌,吴春明.C++面向对象程序设计教学改革与实践[J].西南师范大学学报(自然科学版),2016,41(11):189-193.

2 结果与讨论

2.1 喷涂法制备S-WO3/CMF 的微观形貌

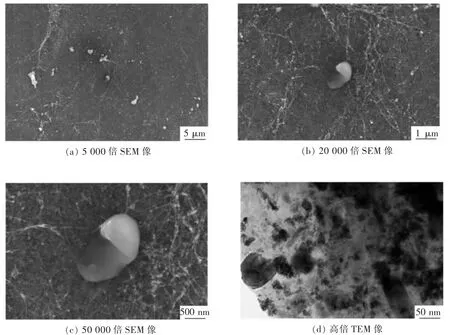

图1(a)~图 1(c)展示了 S-WO3/CMF 的不同放大倍数SEM 图。 为了便于观察CMF 内部包裹的WO3颗粒形貌,制样时用镊子剥离了复合材料表面的碳纳米管膜。 从图 1(a)~图 1(c)可以观察到,WO3颗粒长度为 1~3 μm,宽度约500~800 nm,稀疏分布在CMF 中碳纳米管管束表面。部分WO3颗粒表面有薄层存在,表明了通过喷涂方式成功制备了三明治结构S-WO3/CMF,但WO3载量较少。图 1(d)为 S-WO3/CMF 的 TEM 图,从图1(d)中可以看出,WO3附着在碳纳米管管束上,同时部分被CMF 包覆,也证实了喷涂法制备的WO3确如SEM 图像中所得的块状结构。

图1 S-WO3/CMF 复合电极的 SEM 像和 TEM 像Fig. 1 SEM image and TEM image of S-WO3/CMF composite electrode

2.2 水热法制备H-WO3/CMF 的微观形貌

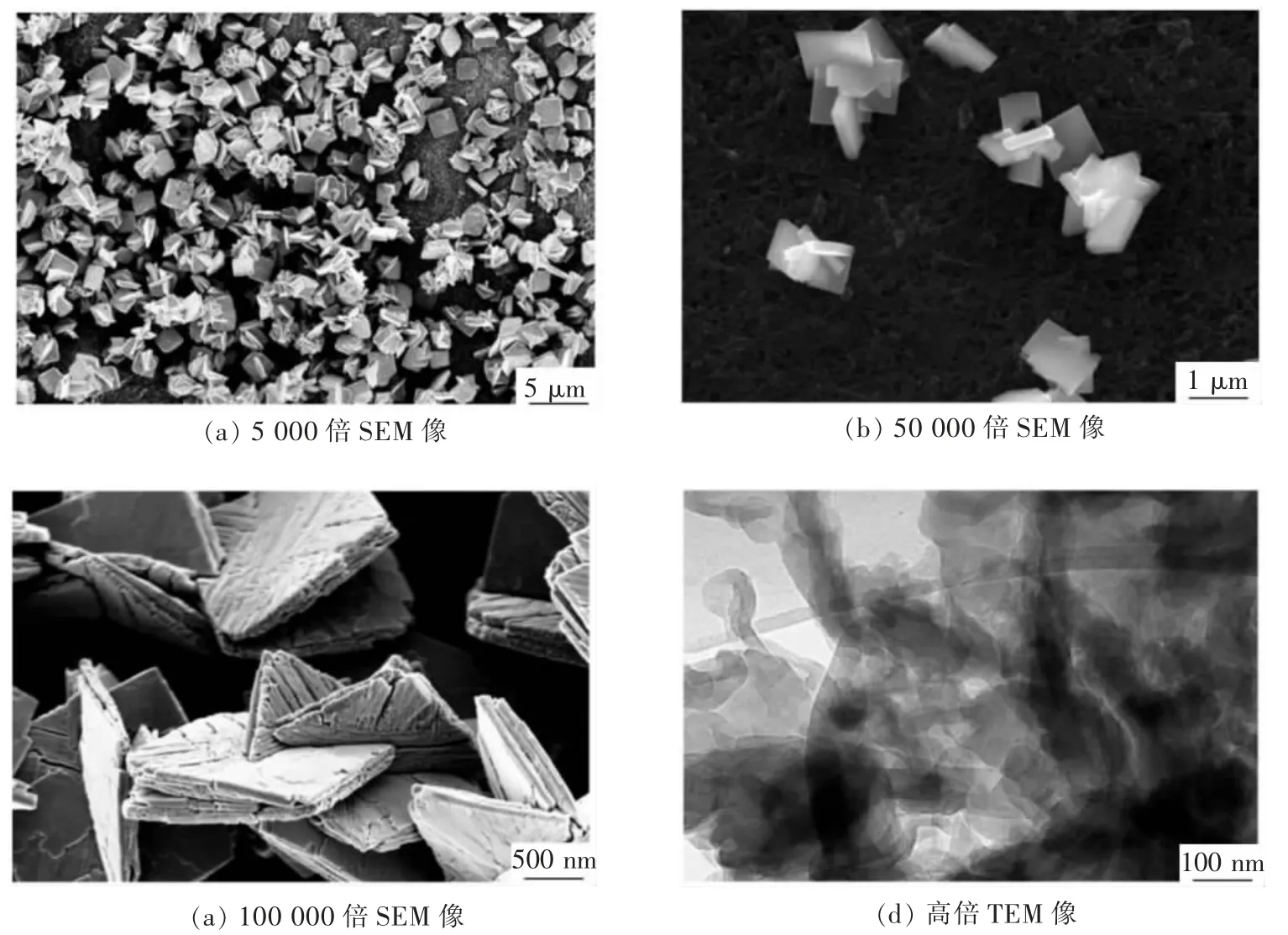

水热法所制备的H-WO3/CMF 样品形貌如图2所示,WO3呈片状形貌, 长度为 1~3 μm, 厚度约200 nm,片状WO3层层堆叠插嵌形成三维插层状结构。

图2(a)~图 2(c)是 H-WO3/CMF 的不同放大倍数SEM 像, 可以看出,WO3较为均匀地分布在CMF中碳纳米管管束表面, 部分WO3呈插层状结构并嵌入至CMF 中,使WO3与CMF 具有一定结合能力。图2(d)为 H-WO3/CMF 的 TEM 图,从图 2(d)中并未观察到WO3,只能观察到CMF 中碳纳米管的微观形貌结构与尺寸,可能经连续长时间超声分散,部分片状插层结构WO3脱离CMF 表面, 导致从TEM 图中观察不到片状WO3。

图2 H-WO3/CMF 复合电极的 SEM 像和 TEM 像Fig. 2 SEM image and TEM image of H-WO3/CMF composite electrode

综上所述, 喷涂法制备的S-WO3/CMF 中WO3呈块状结构,部分WO3被CMF 包裹,WO3载量较少。水热法制备的H-WO3/CMF 中WO3呈片状结构,层层堆叠插嵌构成三维插层结构沉积在CMF 表面,WO3载量较多。

2.3 WO3 /CMF 的组成分析

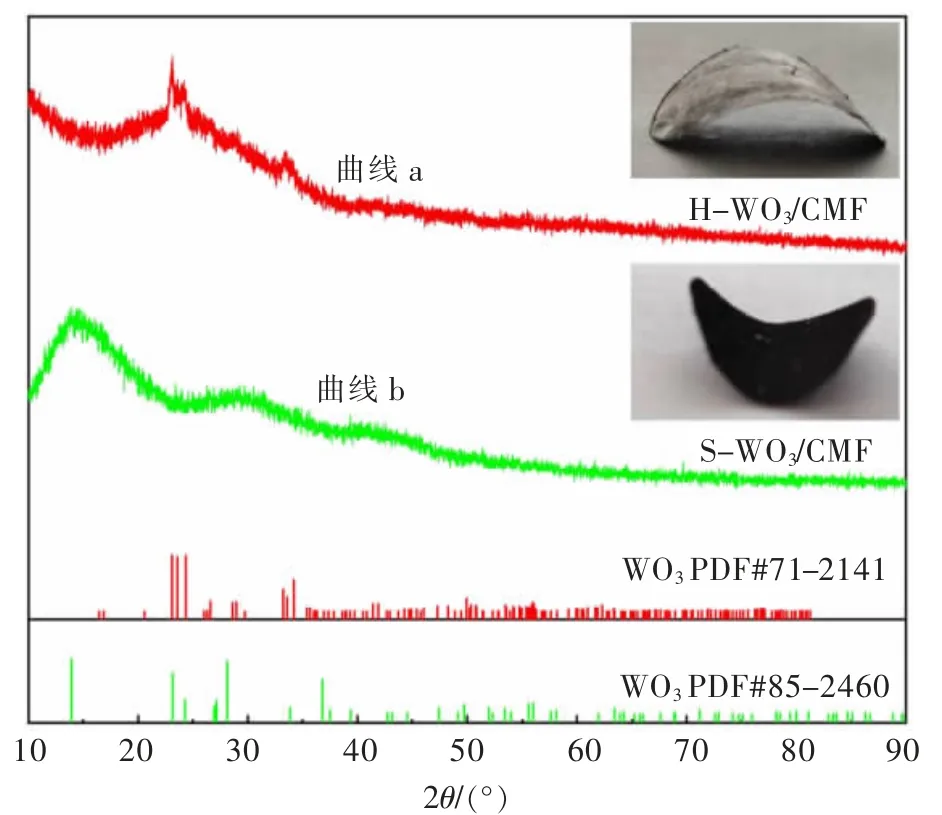

图3 中曲线b 为喷涂法制备的S-WO3/CMF 的衍射图谱,经过PDF 卡片比对后发现,该试样中WO3对应于六方晶系的 WO3, 其对应的 PDF 卡片为PDF#85-2460。 由于CMF 的主要成分是碳,使XRD中出现大量碳衬底, 导致部分WO3所对应的衍射峰被掩盖。 图3 曲线a 为水热法制备H-WO3/CMF 的XRD 图,证实 H-WO3/CMF 中含有 WO3,且所得WO3对应于单斜晶系 WO3, 其所对应的 PDF 卡片为PDF#71-2141。 CMF 作为含碳材料衬底掩盖了大部分WO3对应的衍射峰,说明试样中WO3载量较少。

图3 S-WO3/CMF、H-WO3/CMF 的 XRD 图谱和复合电极宏观图Fig. 3 XRD patterns and macroscopic images of S-WO3/CMF and H-WO3/CMF composite electrodes

经查阅文献[16]后得知,六方相WO3具有孔径较大的六方通道和三方通道,有利于离子扩散运动。 而单斜相结构的晶胞体积大于六方相结构,说明单斜相结构中可利用空间多于六方相,理论上拥有更大的锂离子容纳空间。

XRD 结果表明, 以钨酸钠为钨源, 浓盐酸为酸源, 水热后经600 ℃热处理后得到的H-WO3/CMF,具有单斜晶系WO3。 而以偏钨酸铵为钨源,喷涂后经500 ℃热处理后得到的S-WO3/CMF, 具有六方晶系WO3。因单斜相结构具有比六方相结构更大的晶胞体积[23],这表明Li+更容易进入单斜相结构中,即单斜相结构具有更大的锂离子容纳空间。

2.4 WO3/CMF 的电化学性能分析

2.4.1 首次充放电与CV 曲线分析

将 S-WO3/CMF 和 H-WO3/CMF 复合材料分别组装成扣式电池, 进行电化学性能测试, 测试电压范围设置为 0.01~3.0 V(vs.Li+/Li),扫描速率为0.1 mV/s。

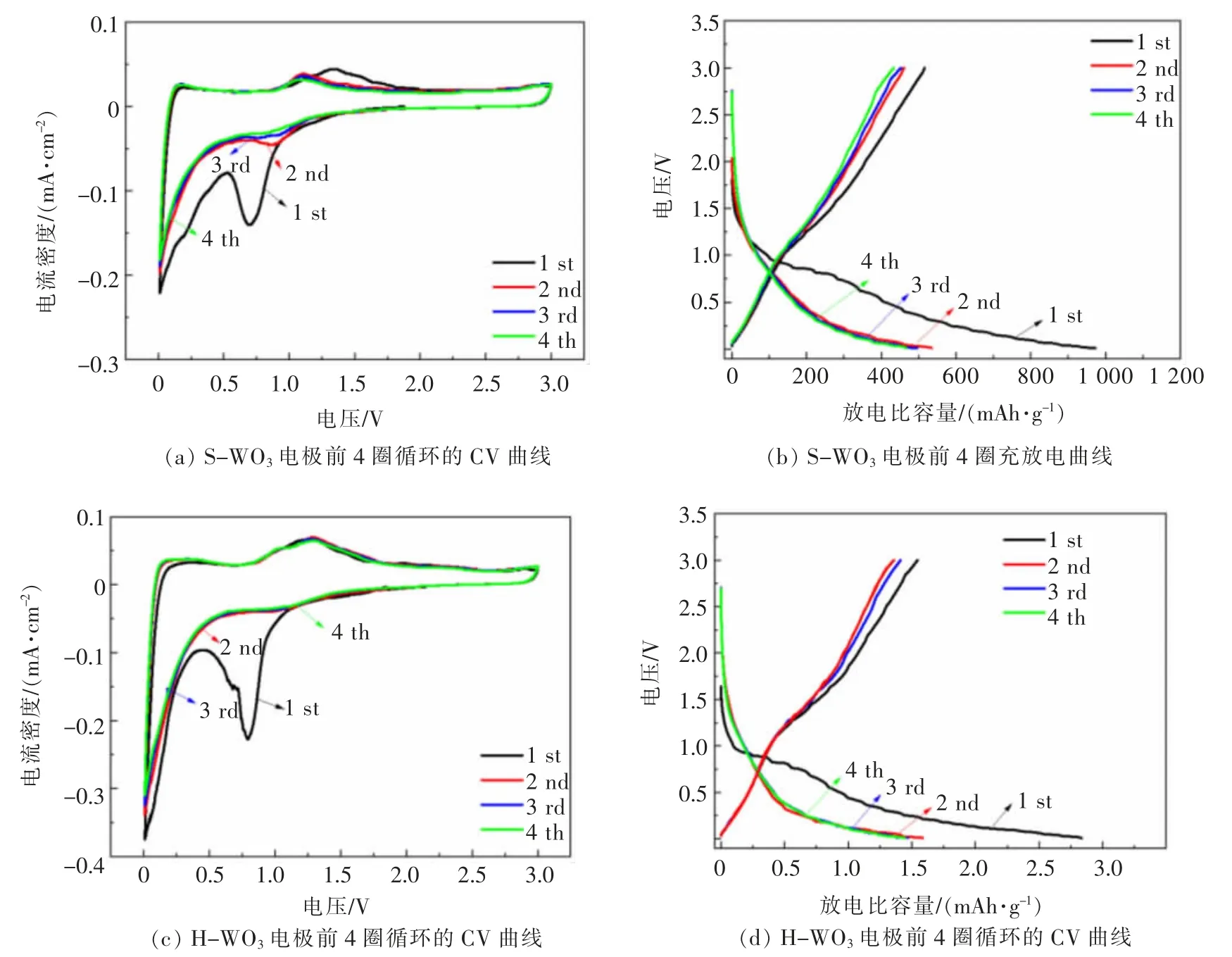

图4(a)为 S-WO3/CMF 的前 4 圈循环伏安曲线,首次充放电过程中在0.7 V 左右处出现了1 个明显宽峰。 但随后扫描过程中,此峰强度明显减弱且发生偏移,说明该还原峰对应不可逆反应发生,这些不可逆反应可能为SEI 膜形成和WO3的转化反应。 在首次正扫中,1.3 V 左右处出现了1 个明显的氧化峰,相对于首次扫描,在后3 次循环中该氧化峰位置与强度基本未变化, 由此推断该峰对应于W 的氧化和Li2O的分解[24]。 从图 4(a)中可知,化成后 S-WO3/CMF 具有较好的电化学稳定性。

图4(b)为 S-WO3/CMF 在 0.1 C 倍率时的前 4次恒流充/放电曲线。 在首次充放电过程中所得的放电比容量为973 mAh/g, 充电比容量为516 mAh/g,库伦效率为53.03%, 且容量损耗主要表现在0.7 V 左右处的放电平台, 该平台可能与SEI 膜形成有关,这与CV 分析结果一致。 在随后3 个循环中,库伦效率分别为 86.2%,91.2%,92.8%,较为稳定,且在 0.7 V 未发现明显放电平台,与CV 分析结果相同,这表示不可逆反应仅在首次充放电过程中产生。

图4(c)为水热自生长 H-WO3/CMF 的前 4 圈循环伏安曲线图,从图4(c)中可以看出所得曲线与S-WO3/CMF 的CV 曲线相似。 在首次循环中可以发现位于0.3~0.9 V 之间有1 个明显的还原峰,而在随后3 圈循环中并未发现该还原峰, 说明首次循环时,在0.3~0.9 V 之间产生了不可逆电化学反应,表明该峰应来自于Li+和WO3的还原过程[24],例如SEI 膜形成,Li+嵌入以及WO3转化反应。随后进行正扫时发现在0.2,1.3 V 左右出现了2 个较为明显的氧化峰,其中位于0.2 V 左右的氧化峰对应于Li+的脱出过程,1.3 V 左右的氧化峰表示金属钨的氧化过程[25]。 在之后循环中, 所得曲线的峰位置与强度均无明显变化,证明H-WO3/CMF 具有较好的电化学稳定性。

图4(d)表示了H-WO3/CMF 在电压范围为0.01~3 V (vs.Li+/Li), 倍率为 0.1 C 的前 4 次恒流充/放电曲线。 在首次充放电过程中,H-WO3/CMF 实现了放电比容量为1 133 mAh/g,充电比容量为618 mAh/g,库伦效率为54.5%, 其中损耗主要体现在0.8 V 处放电平台,与CV 分析结果一致,故可能与SEI 膜有关;当电压下降至0.3 V 时出现第2 个平台, 此现象的产生可归因于 WO3和 Li 转换为金属 W 与 Li2O 的反应[26]。 从第2 圈后,H-WO3/CMF 的放电比容量发生快速衰减,但随后3 个循环的库伦效率迅速增大且相对较为稳定,其值分别为88.9%,92.6%和94%。

图4 S-WO3/CMF 和H-WO3/CMF 复合电极的储锂性能Fig. 4 Lithium storage performance of S-WO3/CMF and H-WO3/CMF composite electrodes

通过对S-WO3/CMF 和H-WO3/CMF 的充放电曲线和CV 曲线进行分析,发现两者的充放电曲线与CV 曲线形状较为相似,其中峰位置与充放电平台基本相同。但水热法制备的H-WO3/CMF 其首次放电比容量略高于喷涂法制备的S-WO3/CMF。

2.4.2 循环与倍率性能分析

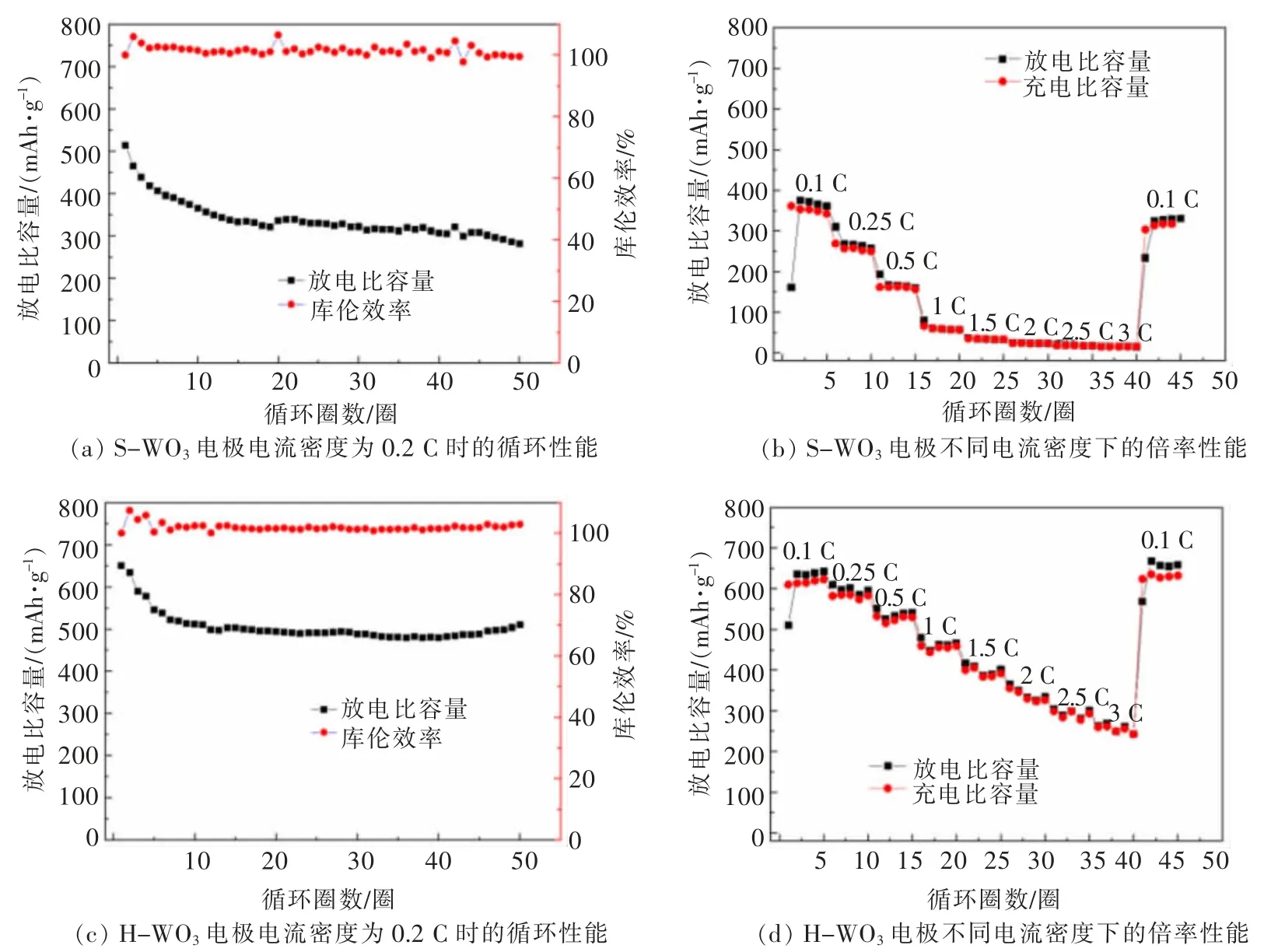

如图5(a)为喷涂法制备的S-WO3/CMF 在0.2 C倍率时的长循环测试情况。 如图5(a)所示,S-WO3/CMF 在首次循环时放电比容量为515 mAh/g, 第2 圈循环后的放电比容量迅速降为465 mAh/g, 循环至第20 圈时放电比容量仅余336 mAh/g。第2 圈时,其比容量保持率仅为90%;到第20 圈循环过程中,虽比容量衰减过程减缓,但仍仅保持初始容量的65%。表明在初始循环中由于嵌锂与脱锂反应导致部分WO3发生粉碎,当循环至第16 至25 圈时,电池的放电比容量略有上升, 说明由于柔性CMF 层缓冲了活性物质WO3在循环过程中产生的巨大体积变化; 同时因CMF 和WO3的独特三明治结构使界面锂离子存储量发生可逆增长。 但50 次循环后,放电比容量仅剩282 mAh/g,容量保持率为55%。从循环性能图可以看出,S-WO3/CMF在循环过程中容量衰减较快,稳定性较差。

如图5(b)为S-WO3/CMF 倍率性能图。当S-WO3/CMF 电极以0.1 C 倍率循环5 圈后,平均放电比容量基本保持在372 mAh/g。 随着电池倍率逐渐增大至0.25,0.5,1,1.5,2,2.5 C 和 3 C,且以各个倍率循环5 圈后,放电比容量不断减小,其对应的平均放电比容量分别为 265,165,59,34,24,18 mAh/g 和 15 mAh/g。当循环第40 至45 圈时, 将电池倍率重新恢复至0.1 C 后,其平均放电比容量为327 mAh/g,这个数值接近首次以0.1 C 倍率循环5 圈时的平均放电比容量 (372 mAh/g), 说明 S-WO3/CMF 电极可逆性较好, 但其在1.5~3 C 倍率循环过程中放电比容量会急剧降低。

图5(c)为 H-WO3/CMF 在 0.2 C 倍率时的长循环测试。 根据所得测试数据可知,H-WO3/CMF 复合电极在循环第 1,2,20 圈后的放电比容量分别为635,589 mAh/g 和 493 mAh/g,故其循环至第 2 和第20 圈时对应的容量保持率分别为93%和78%, 相较于S-WO3/CMF 电极在同样循环圈数的比容量保持率具有明显改善。50 次循环后,其放电比容量仍保持有510 mAh/g,容量保持率提升为80%,高于S-WO3/CMF 复合电极。 从循环图可发现,放电比容量呈现上升趋势, 这一现象是过渡金属氧化物/碳复合电极的固有趋势[20]。由于CMF 薄膜层自身具有高柔性特性,在一定程度上有效抑制了WO3进一步粉碎, 同时CMF 内部相互交织的碳纳米管多孔状结构缩短了锂离子的扩散传输距离,有利于发挥CMF 与WO3之间的界面效应,最终导致比容量上升。 图5(d)显示了H-WO3/CMF 的倍率性能, 在 0.1 C 倍率下循环 5 圈时, 平均放电比容量为635 mAh/g, 随后分别以0.25,0.5,1.0,1.5,2,2.5 C 和 3 C 倍率各循环 5 圈后,对应平均放电比容量分别为 597, 540, 465, 401,334,289 mAh/g 和261 mAh/g。 随着倍率不断增大,充放电电流逐渐增大,从而导致电池极化程度加深,使电池容量衰减程度加剧。当再次恢复到以0.1 C 倍率循环5 圈时,其放电比容量为656 mAh/g,与首次以0.1 C 倍率循环时的比容量(635 mAh/g)相仿,表明其具有良好的可逆性。

图5 S-WO3/CMF 和H-WO3/CMF 复合电极的储锂性能Fig. 5 Lithium storage performance of S-WO3/CMF and H-WO3/CMF composite electrodes

通过对H-WO3/CMF 和S-WO3/CMF 循环与倍率性能分析可得,H-WO3/CMF 的循环稳定性与倍率性能均略优于S-WO3/CMF。但总体来说,两者的循环稳定性均有待进一步提高。

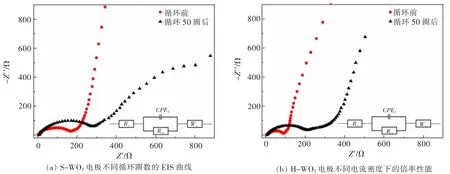

2.4.3 交流阻抗分析

交流阻抗图通常表现为高频区半圆与低频区直线的组合形式, 直线部分代表锂离子在固体材料中的扩散, 而半圆通常表示锂离子在电极中扩散与电荷转移产生的阻抗。 半圆与横轴的第一个交点表示集流体等外部电阻(Rs),半圆的直径则为电解液与电极界面间的界面电阻(Rct)。

图6(a)为喷涂S-WO3/CMF 复合电极在频率为0.01~100 000 Hz 范围内测得的交流阻抗拟合图。由图 6(a)可知,循环前 S-WO3/CMF 复合电极的Rct值为 116.3 Ω,当其以 0.2 C 倍率循环 50 圈后,其Rct值为277 Ω, 说明电池经过循环后界面电阻增大。

图6(b)则为水热自生长H-WO3/CMF 复合电极在频率为0.01~100 000 Hz 范围内测得的交流阻抗拟合图。由图 6(b)可得,循环前,H-WO3/CMF 复合电极的 Rct值为 90.45 Ω, 当其以 0.2 C 倍率循环 50 圈后,其 Rct值为 213.7 Ω。可以发现,H-WO3/CMF 复合电极在循环后产生阻抗增大现象。 对图6(a)中循环前后的Rct值进行对比发现,H-WO3/CMF 复合电极的阻抗小于S-WO3/CMF 复合电极,这有利于锂离子在电极中扩散,从而达到提高离子迁移率的效果,最终有利于在锂离子在脱出/嵌入过程中提高材料的电化学活性。 图 6(a)和图 6(b)2 图中均出现了扩散阻抗曲线偏离45°的情况,该现象可能是由于电极表面较为粗糙,从而使扩散过程中产生球面扩散。

图6 WO3/CMF 复合电极经0.2 C 倍率循环前后的交流阻抗拟合曲线Fig. 6 Fitting graph of AC impedance before and after 0.2 C cycle of WO3/CMF composite electrode

基于以上结果分析, 与喷涂法制备的S-WO3/CMF 电化学性能相比较,通过水热法制备的H-WO3/CMF 复合电极, 表现出较高的首次可逆容量与较稳定的循环和倍率性能。

3 结 论

以CMF 为基底, 分别采用水热法和喷涂法合成了H-WO3/CMF 和S-WO3/CMF 复合电极。 主要结论如下:

1)水热制备的H-WO3/CMF 以0.1 C 倍率充放电时, 其首次放电比容量略高于喷涂法制备的S-WO3/CMF。

2)单斜相结构WO3可容纳更多锂离子,从而使具有单斜相结构WO3的H-WO3/CMF 的首次放电比容量高于具有六方相WO3的S-WO3/CMF。

3)H-WO3/CMF 在以 0.2 C 倍率进行循环时, 第 1圈放电比容量达到635 mAh/g。 S-WO3/CMF 在相同倍率下进行循环时,第1 圈放电比容量仅为515 mAh/g,在1.5~3 C 较大倍率下进行循环时,容量衰减加剧。

4)交流阻抗测试结果显示,H-WO3/CMF 的导电性高于S-WO3/CMF。

5) 结合 SEM 和 TEM 图可知,H-WO3/CMF 中的WO3以二维片状相互插层负载在CMF 表面,活性位点较多且载量较高; 而S-WO3/CMF 中WO3与CMF为物理结合,结合力弱,导致活性物质在脱嵌锂循环过程中容易产生体积变化。