高产气井用13Cr-L80钢油管的磨损性能

2021-09-01郭晓强方达科魏安超王国荣

郭晓强,柳 军,黄 亮,方达科,魏安超,王国荣

(1.西南石油大学机电工程学院,成都 610500;2.中海石油(中国)有限公司湛江分公司,湛江 524057)

0 引 言

随着浅层油气资源的逐渐减少,我国的油气开采不断向高温、高压等复杂工况的深层发展。采用石油管对深层油气进行开采时,随着油气开采量增加,管柱内的高速流体会诱发管柱发生非周期性纵向剧烈振动;这种振动会增大管柱的轴向载荷,引起管柱屈曲变形,导致石油管发生摩擦磨损失效[1-3]。石油管一旦失效,轻则修管、停产,重则报废,这会造成重大的经济损失。

20世纪70年代,学者们开始对石油管的摩擦磨损行为进行研究,研究集中在磨损机制方面[4-6]。研究发现,在低接触应力作用下石油管的磨损为磨粒磨损,在高接触应力作用下则为黏着磨损;由磨粒磨损转变为黏着磨损的临界接触应力在1.01.7 MPa。WHITE等[7]采用能量法建立了石油管磨损量的计算模型,为后人研究石油管的磨损行为提供了参考。部分学者研究了往复频率、作用力、磨损介质和接触面积对油气井管柱磨损行为(包括磨损量、摩擦因数、磨损率以及摩擦磨损机制)的影响,发现在定向井和水平井中,最大狗腿度位置的磨损均最严重[8-17]。

作者以南海西部某高产气井现场使用的13Cr-L80钢油管为研究对象,研究了接触载荷、往复频率、往复行程以及完井液密度对该油管磨损行为的影响,为延长油管的使用寿命提供试验参考。

1 试样制备与试验方法

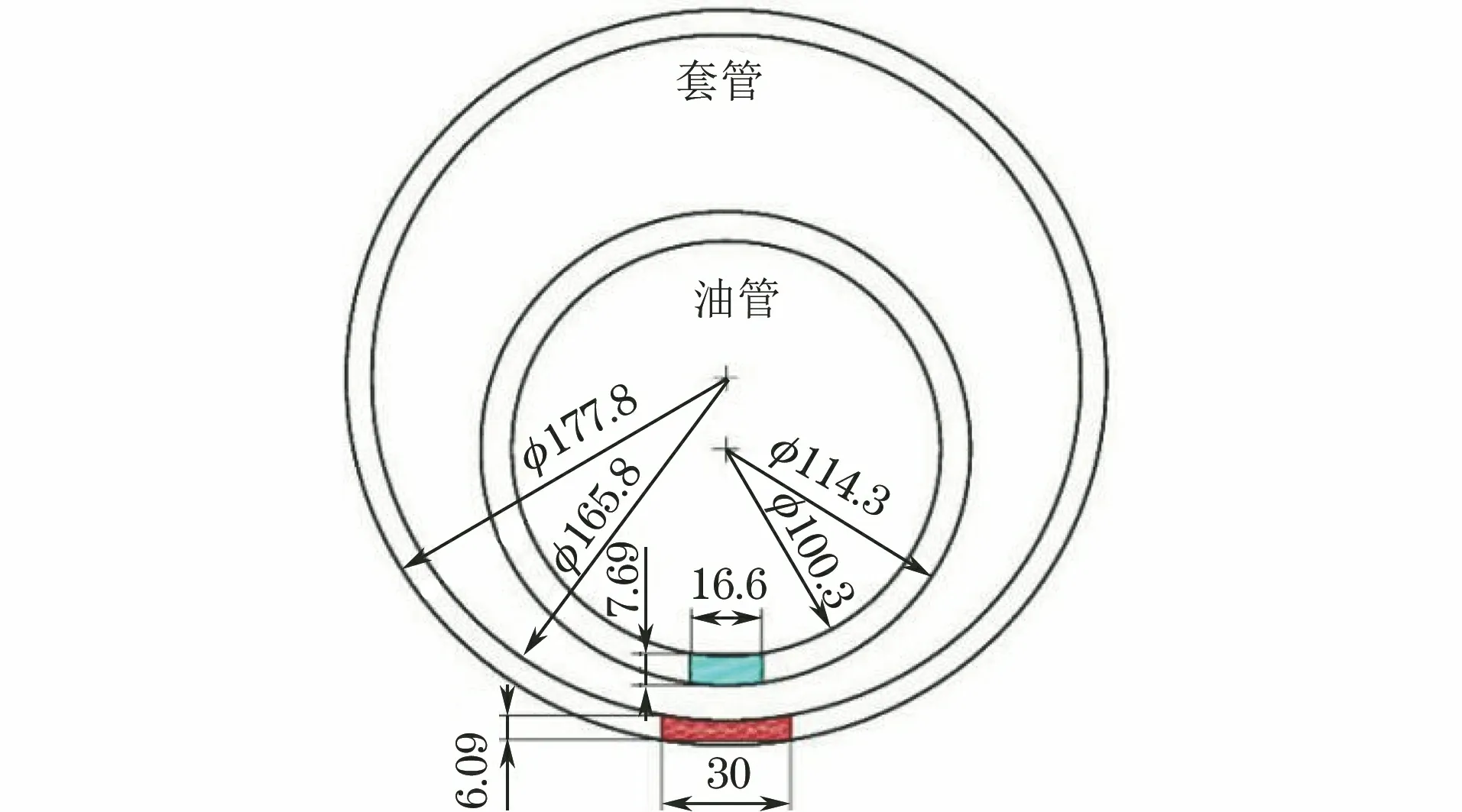

试验材料为南海西部某高产气井现场使用的13Cr-L80钢油管(外径114.3 mm、内径100.3 mm)和13Cr-L80钢套管(外径177.8 mm、内径165.8 mm),化学成分见表1;屈服强度为599.6 MPa,抗拉强度为771.15 MPa,硬度为263.1 HV。套管和油管试样的形状均为圆弧形,如图1所示,尺寸分别为30 mm×43.3 mm×6.09 mm和16.6 mm×6.35 mm×7.69 mm。

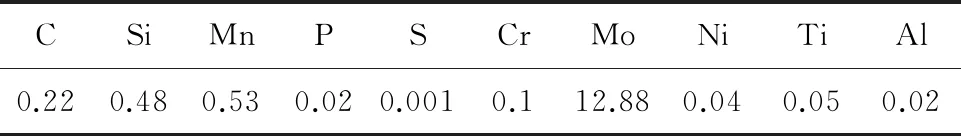

表1 13Cr-L80钢的化学成分(质量分数)

图1 油管和套管试样的尺寸Fig.1 Size of tubing and casing specimens

按照GB/T 12444-2006,采用BRUKE UMT-TRIBOLAB型高性能磨损试验机进行磨损试验。摩擦副为油管和套管试样,磨损介质为现场使用的环空完井液,完井液基础组成为0.2%(体积分数,下同)氢氧化钠+0.3%硫代硫酸钠+3%磷酸盐缓蚀剂+水,通过添加焦磷酸钾(K4P2O7)调整完井液密度。基于前期研究[18]和磨损试验机的尺寸要求,确定磨损试验参数:接触载荷分别为50,100,150,200,250 N,往复频率为1.8 Hz,往复行程为10 mm,完井液密度为1.4 g·cm-3;往复频率分别为0.6,0.9,1.2,1.5,1.8 Hz(实际油管柱的振动频率小于1.8 Hz),接触载荷为200 N,往复行程为10 mm,完井液密度为1.4 g·cm-3;往复行程分别为2,4,6,8,10 mm,接触载荷为200 N,往复频率为1.8 Hz,完井液密度为1.4 g·cm-3;完井液密度分别为1.0(清水),1.1,1.2,1.3,1.4 g·cm-3,接触载荷为200 N,往复频率为1.8 Hz,往复行程为10 mm。磨损时间均为60 min,每组参数下均做3次平行试验取平均值。

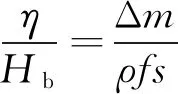

在磨损试验前后,均采用超声波清洗仪(清洗液为丙酮和无水乙醇)清洗试样表面,烘干后用精度为0.000 1 g的电子天平称取试样质量,计算磨损量。采用White模型[7]计算磨损率,表达式为

(1)

式中:η/Hb为磨损率,Pa-1;Δm为磨损前后试样的质量差,即磨损量,kg;ρ为密度,kg·m-3;f为摩擦力,N;s为滑移行程(一半的往复行程与往复次数的比值),m。

采用Bruker ContourGT-K型白光干涉仪观察磨损后试样表面三维形貌。

2 试验结果与讨论

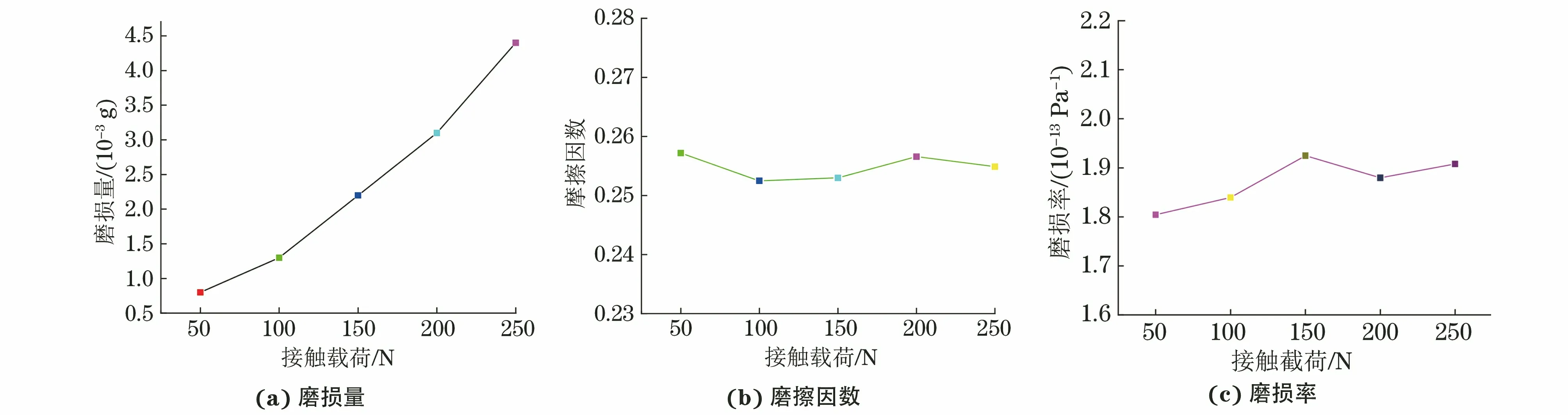

2.1 接触载荷对磨损性能的影响

由图2(a)可知,油管的磨损量随接触载荷的增加几乎呈线性增大,这与WHITE等[7]提出磨损量和接触载荷成正比的结果一致。摩擦因数和磨损率与摩擦副材料、润滑程度及表面温度有关[19-20],因此油管的摩擦因数和磨损率随接触载荷均未发生明显变化,如图2(b)和图2(c)所示。

图2 油管的磨损性能参数随接触载荷的变化曲线Fig.2 Curves of wear performance parameter vs contact load of tubing: (a) wear amount; (b) friction factor and (c) wear rate

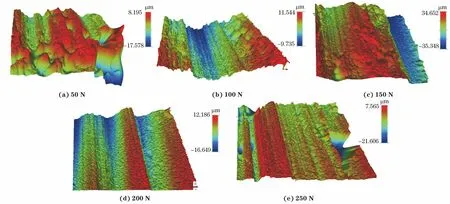

由图3可以看出:当接触载荷为50 N时,油管表面明显可见多条沟壑,说明油管发生了磨粒磨损[21];当接触载荷增大至150 N时,油管表面的沟壑深度差显著增加,中间位置出现凹坑,磨损不均匀,说明油管除发生磨粒磨损外,局部还发生了黏着磨损;当接触载荷为200,250 N时,油管以黏着磨损为主,表面出现片状剥离破坏[22-23]特征,表面凹坑尺寸减小,磨损变得均匀,磨损量增加。当接触载荷增大时,摩擦副的接触表面压得更实,更容易发生黏着磨损,并且随着接触载荷增大,黏着磨损的破坏程度增强。综上,在现场作业过程中,可通过降低油/套管的接触载荷来减缓油管的磨损。

图3 不同接触载荷下磨损后油管的表面三维形貌Fig.3 Surface three dimensional morphology of tubing after wear under different contact loads

2.2 往复频率对磨损性能的影响

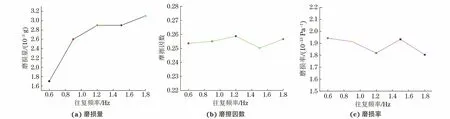

由图4可以看出,随着往复频率增加,油管的磨损量增加,摩擦因数和磨损率变化较小。往复频率越大,同一位置油/套管的接触次数越多,接触表面温度上升越快,因此磨损速率加快,磨损量增加[24]。

图4 油管磨损性能参数随往复频率的变化曲线Fig.4 Curves of wear performance parameter vs reciprocating frequency of tubing: (a) wear amount; (b) friction factor and (c) wear rate

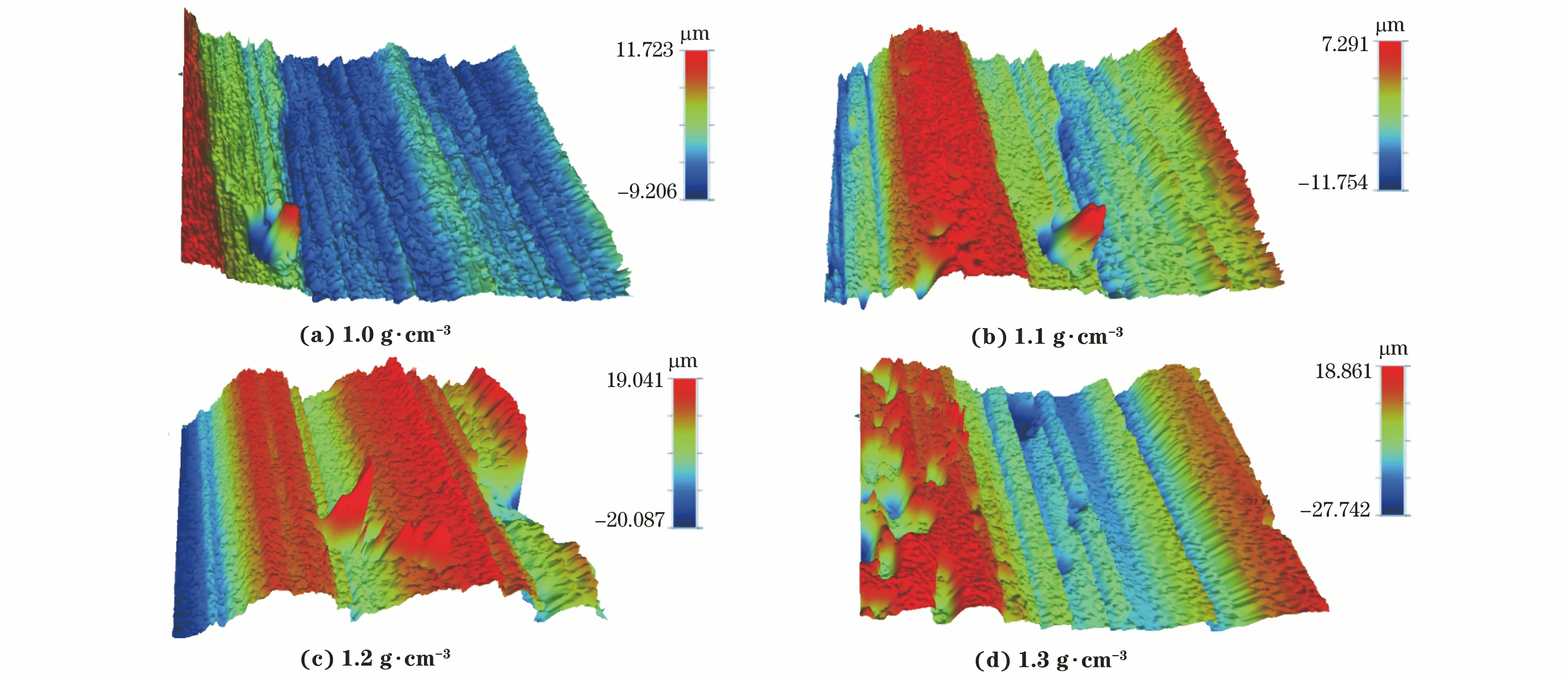

由图5可以看出:当往复频率为0.6,0.9 Hz时,油管表面呈凹坑形貌,磨损不均匀,其磨损方式主要为磨粒磨损,局部为腐蚀磨损;当往复频率增加到1.2 Hz时,油管表面存在明显的条纹沟壑,同时存在少量凹坑,磨损较均匀,其磨损方式主要为黏着磨损;当频率为1.5,1.8 Hz时,油管表面磨损均匀,且出现片状剥离,未见局部腐蚀磨损特征,磨损方式为黏着磨损。

图5 不同往复频率下磨损后油管的表面三维形貌Fig.5 Surface three dimensional morphology of tubing after wear at different reciprocating frequencies

2.3 往复行程对磨损性能的影响

由图6可以看出,随往复行程的增加,油管的磨损量呈线性增大,摩擦因数和磨损率变化不明显,这与White磨损模型[7]计算得到的结果一致。

图6 油管磨损性能参数随往复行程的变化曲线Fig.6 Curves of wear performance parameter vs reciprocating stoke of tubing: (a) wear amount; (b) friction factor and (c) wear rate

由图7可以看出:当往复行程为2 mm时,油管边缘出现明显的黏着磨损特征,边缘磨损严重;随着往复行程的增加,油管表面的磨损越来越均匀,磨损方式均以黏着磨损为主;当往复行程为6,8 mm时油管表面出现块状剥落。往复行程的变化并不改变油管的磨损方式,但会影响油/套管接触表面的磨损深度及磨损区域大小,可通过减小油管的纵向振动位移(往复行程)来延缓磨损,从而延长油管的使用寿命。

图7 不同往复行程下磨损后油管的表面三维形貌Fig.7 Surface three dimensional morphology of tubing after wear at different reciprocating strokes

2.4 完井液密度对磨损性能的影响

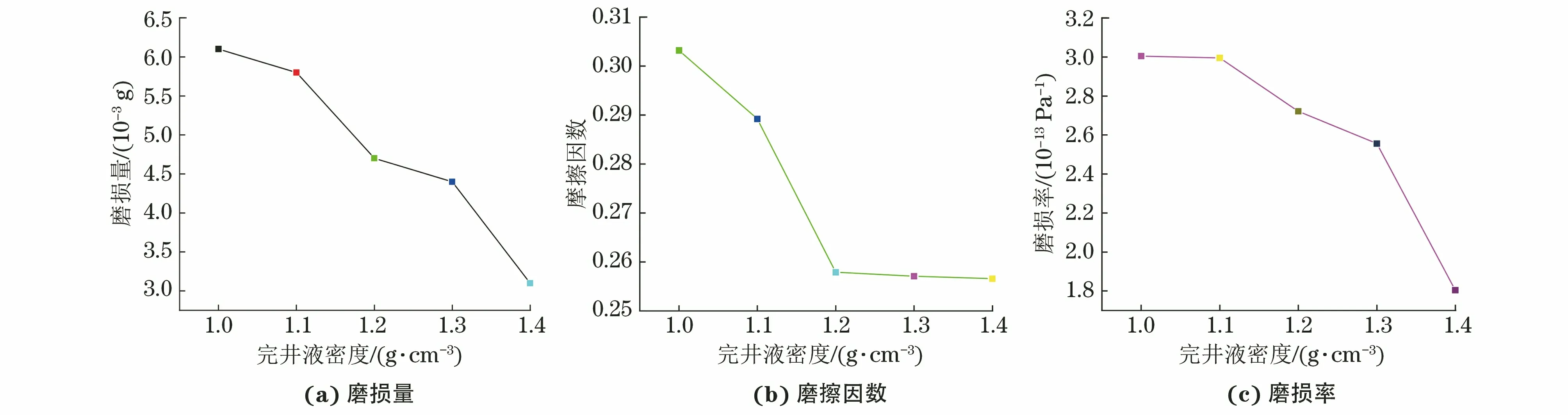

由图8可以看出,随着完井液密度的增加,油管的磨损量和磨损率均降低,摩擦因数先降低,当完井液密度增加至1.2 g·cm-3及以上时保持稳定。随着完井液密度增加,油/套管摩擦副的润滑程度增大,有效抑制了油管的磨损,从而降低了磨损量;同时完井液中溶质增多,其填充到油/套管接触表面凹坑中的量增加,使得接触表面越来越光滑,从而降低了摩擦因数,当溶质含量增加到一定程度,表面凹坑被填充满,此时摩擦因数保持稳定。

图8 油管磨损性能参数随完井液密度的变化曲线Fig.8 Curves of wear performance parameter vs completion fluid density of tubing: (a) wear amount; (b) friction factor and (c) wear rate

由图9可以看出:在清水中磨损后,油管磨损严重,表面出现一条条明显的沟壑,油管主要发生磨粒磨损;在密度1.1 g·cm-3完井液中磨损后,油管表面仅出现两条明显的沟壑,大部分区域出现块状剥落,此时油管主要发生黏着磨损,局部为磨粒磨损;在密度不小于1.2 g·cm-3完井液中,由于油/套管的润滑程度较大,油管主要发生黏着磨损,且磨损均匀,磨痕较浅。

图9 在不同密度完井液中磨损后油管的表面三维形貌Fig.9 Surface three dimensional morphology of tubing after wear in completion fluid with different densities

3 结 论

(1) 随着接触载荷、往复频率和往复行程的增加,高产气井用13Cr-L80钢油管的磨损量增大,摩擦因数和磨损率均变化不明显;随着完井液密度的增加,油管的磨损量和磨损率均降低,摩擦因数先降低,当完井液密度增大到1.2 g·cm-3时油管的摩擦因数趋于稳定。

(2) 试验条件下,随接触载荷、往复频率及完井液密度的增加,油管的磨损方式均由磨粒磨损转变为黏着磨损,不同往复行程下油管的磨损方式均为黏着磨损。