顶板探放水在工作面生产中的应用实践

2021-08-31张国斌

张国斌

(中国煤炭地质总局 物测队,河北 邢台 054000)

1 概 况

雅店矿1417 工作面顶板直罗组和延安组砂岩裂隙水为工作面直接充水含水层,部分地段洛河组砂岩裂隙水通过导水裂隙带增加采后涌水,开采煤层后导致煤层顶板稳定性破坏冒落,从而生成的导水裂隙为工作面的主要充水通道。因此,为防止水害发生保证工作面安全生产,依据《煤矿防治水细则》中第六十二条规定,当煤层(组) 顶板导水裂隙带范围内的含水层或者其他水体影响采掘安全时,应当采用超前疏放、注浆改造含水层、帷幕注浆、充填开采或者限制采高等方法,消除威胁后,方可进行采掘活动[1]。要求该矿区域内水文地质条件,必须对导水裂隙带导通范围内的顶板水进行探放。

2 水文地质条件

2.1 含(隔)水层

(1) 第四系全新统孔隙潜水含水层(Q4),为第四系松散地层含水岩系中富水性强含水岩组。

(2) 第四系黄土孔隙潜水含水层(Q1+2+3),为第四系松散地层含水岩系中富水性弱的含水岩组。

(3) 新近系上新统小章沟组粘土弱含水层(N2x),富水性变化较大。

(4) 白垩系下统华池组弱含水层(K1h),系区域弱含水层(个别地段中、下部偶含中、粗砂岩而含水,富水性中等)。

(5) 白垩系下统洛河组含水岩组(K1l),该层富水性中等。根据1101 工作面疏放孔,钻孔涌水量20~50 m3/h,1417 工作面回采过程中,该层含水为采空区涌水主要来源。

(6) 白垩系下统宜君组砾岩含水层(K1y),属富水性极弱—弱的含水层。由于致密坚硬,透水性极差,亦可作为稳定的相对隔水层组。

(7) 侏罗系中统安定组相对隔水层(J2a),富水性弱,视为相对隔水层。

(8) 直罗组含水岩组(J2z),富水性弱。

(9) 侏罗系中统延安组含水层(J2y),富水性微弱。

(10) 侏罗系下统富县组相对隔水层(J1f),为较好的相对隔水岩层,局部地区(如东部无煤区附近) 砂岩富集,可能出现含水岩层。

(11) 三叠系上统胡家村组、铜川组相对隔水岩组(T3h、T3t),该层埋藏较深,裂隙不发育,一般无水。

2.2 矿井充水因素分析

(1) 充水水源。

依据矿水文地质报告,影响该区域主要含水层自下而上依次为侏罗系中统延安组含水层,直罗组含水岩组,白垩系下统宜君组砾岩含水层,白垩系下统洛河组含水层以及第四系全统空隙潜水含水层。根据矿内抽水试验表明,上述含水层为矿井主要充水水源。区内第四系潜水由于未被导水裂隙带导通,故其为矿井充水的间接水源。洛河组地下水由于富水性中等,水头压力较高且大部分被导水裂隙带导通而成为未来矿井的主要和间接的充水水源,对煤层开采会造成直接的威胁。煤层顶板的延安组和直罗组均为承压水,虽具有较高的水头压力,但其富水性极弱,易于疏干,故成为未来矿井的次要和直接的充水水源。

(2) 充水通道。

工作面充水通道主要是煤层开采形成的冒落带和导水裂缝带。煤层开采后,冒落带和导水裂缝带波及上部主要含水层,从而引起含水层水沿导水裂隙涌入井下。本次采用经验公式与周边矿井实测“裂采比”两种方法共同确定导水裂缝带高度,从而为探放水钻孔垂高确定提供依据。

依据《煤矿床水文地质、工程地质及环境地质勘查评价标准》 (MT/T1091-2008) 导水裂隙带发育最大高度计算H 裂=28×ΣM+10,经计算,工作面内4 号煤层平均高度为113.27 m。

矿区直罗组和延安组砂岩裂隙水成为4 号煤层直接充水含水层,部分地段洛河组砂岩裂隙水(富水性中等) 通过导水裂隙带也可直接进入矿井。因此,为保证工作面安全,必须对导水裂隙带导通范围内的顶板水进行探放。

(3) 充水强度分析。

根据充水水源和通道分析,白垩系洛河组含水层已参与矿井涌水。白垩系各含水层,其分布范围广,厚度较大,富水性较强。预计矿井涌水量较大,因此,矿井充水强度较大,若不进行提前疏放,顶板跨落后生成导水通道含水层水通过通道直接涌入井下,给矿井带来一定的水害威胁。

3 探放水工程设计

3.1 钻孔最大间距

此次探放水工程目标层位自下而上分别侏罗系中统延安组、直罗组含水层、白垩系洛河组含水层。探放目的层为洛河组含水层,因此钻孔间距以该含水层影响半径为依据。

探放洛河组含水层单孔探放水影响半径计算公式如下:

式中:S为含水层降深,m;K为含水层渗透系数,m/d。

3.2 探放水钻孔角度

根据施工钻机性能及巷道宽度,确定钻孔最佳施工仰角为40°左右。

3.3 探放水垂直高度

根据矿井充水通道分析计算结果,该设计采用28 倍采高作为导水裂隙带的高度,以此作为探放水设计的基础,即4 号煤层开采后导水裂隙带最大高度为113.27 m。因此,确定本次顶板探放水的垂直高度不小于导水裂隙带高度加维护带厚度(20 m),即垂直高度不小于133.27 m。

3.4 止水套管确定

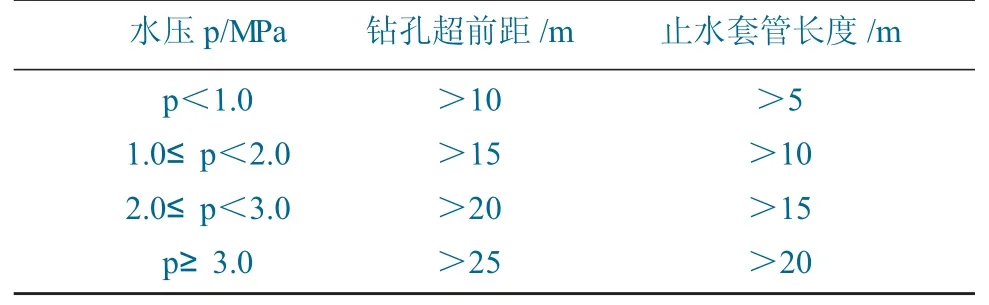

根据《煤矿防治水细则》要求,沿岩层探放含水层、断层和陷落柱等含水体时,按表1 确定探放水钻孔超前距和止水套管长度。

表1 岩层中探放水钻孔超前距和止水套管长度Table.1 Exploration and drainage borehole advanced distance and length of water stop casing in stratum

根据已施工钻孔探放水实测资料,洛河组含水层初始水压1.7~2.7 MPa,结合钻孔柱状图,考虑到地层局部破碎情况及不同区域水压变化,故本次设计确定套管长度暂定为30 m,根据施工情况现场再做调整。

3.5 止水套管固定

止水套管采用无缝钢管固结,使套管和煤岩体成为一体。导管自套管与孔壁间隙处注入水泥浆液,直至水泥浆液从套管内壁流出为止。常温条件下,凝固24 h,即可扫孔。固管水泥浆液采用水灰比1∶1 水泥浆,固管示意如图1 所示。

图1 孔口管结构示意Fig.1 Structure of orifice pipe

3.6 耐压试验

扫孔后对孔口管必须进行耐压试验。根据《矿井井下高压含水层探水钻探技术规范》(GB/T 24505-2009),试验压力不小于预揭露含水层水压的1.5 倍,即6.5 MPa,持续稳压时间不小于30 min,确保孔口套管不松动、孔口周围不漏水后方可继续钻进[2]。

3.7 孔口装置

探放水时需要记录放水时的水量、水压等资料,要安装质量合格控水阀门(4 寸球阀) (图2~图3)。孔口装置要同钻孔套管的法兰盘连接在一起,并且易于拆开,在测量过程中要求密封不漏水。为了不影响钻探施工进度,将孔口高压阀门安排在钻进至揭露含水层提前5 m 时安装。等钻入至含水异常体部位并涌水后,进行水量与水压观测。在钻进过程中,一旦发现钻孔中水压、水量突然增大时,通过阀门控制,根据《矿井井下高压含水层探水钻探技术规范》 (GB/T 24505—2009),“下部高压阀门和套管法兰的连接口应经耐压试验,不应渗漏”。

图2 井下放水孔孔口装置示意Fig.2 Hole device of downhole drainage hole

图3 井下压力观测孔孔口装置示意Fig.3 Downhole pressure observation hole orifice device

孔口安装防突水装置如图4 所示。

图4 孔口安全装置示意Fig.4 Orifice safety device

孔口管下钻时,先将岩芯管下入钻眼内,再将盘根密封防喷器套在钻杆上,当钻杆下到钻眼底时,拧紧防喷器螺丝,迫使盘根扩张。循环水返回时由于盘根封闭而由三通下口流出,不射向钻机。起钻时,岩芯管拔到防喷器后关闭阀门松开防喷器螺丝,卸开法兰盘将防喷器及钻头取下。

3.8 钻孔结构

钻孔结构设计为一次变径,便于下入孔口管护孔,下入层位为开孔30 m 深度(或开孔穿过破碎泥岩段)。

一开:采用φ133 mm 无芯钻头钻进至孔深31 m(或穿过破碎地层或泥岩段),下入φ108 mm 套管,用搅拌好的水泥浆采用泵入法封固套管进行固井。

二开:采用φ75 mm 无芯钻头钻进至富水区,确认进入富水区后终孔。

钻孔结构如图5 所示。

4 顶板探放水工程完成情况

此次探放水工程在1417 综放工作面施工了5个钻场,完成了16 个钻孔,分别为1 号钻场(回风顺槽340 m) 施工3 个钻孔,进尺605 m,放水量17 599 m3;2 号钻场(回风顺槽400 m) 施工2个钻孔,进尺473 m,放水量12 331 m3;3 号钻场(回风顺槽490 m) 施工5 个钻孔,进尺1 096 m,放水量35 010 m3;4 号钻场(回风顺槽580 m) 施工3 个钻孔,进尺679 m,放水量10 942 m3;5 号钻场(回风顺槽680 m) 施工3 个钻孔,进尺663 m,放水量12 604.8 m3。其中最大涌水量为2-2 号钻孔46 m3/h,最小涌水量为3-1 钻孔4 m3/h,其余钻孔涌水量在10~ 30 m3/h(随着回采大部分钻孔已不涌水)。合计钻探进尺3 516 m,总放水量88 486.8 m3。

图5 探放水钻孔结构设计示意Fig.5 Structural design of water exploration drilling hole

5 结 语

通过工作面顶板探放水施工,使得工作面上覆含水层富水大量排出,有效的减少了工作面回采期间的架间淋水,缓解了工作面采后涌水量,保障了工作面安全开采。目前工作面已安全完成回采工作,实践证明,严格按照探放水规定对上覆岩层含水层进行探放,是一种减少采后涌水量有效可行的方法。