油气长输管道快开盲板O型圈密封泄漏原因分析及对策研究

2021-08-31梁华生

文/梁华生

0 引言

O型圈挤压式密封是简单实用的有效密封方式,油气长输管道站场快开式过滤器、快开式收发球筒和先导式水击泄压阀等设备高压端面密封中均使用此方式密封。使用O型圈密封时,需要考虑密封材料、安装沟槽、安装间隙、密封面光洁度及O型圈压缩率、溶胀率等特性。然而,由于O型圈材料选择、密封结构形式设计及加工制造等方面的原因,也会导致密封失效。不仅在泵、液压缸等动设备中存在O型圈断裂或永久变形失效,造成泄漏事故,而且在快开盲板、水击泄压阀等静密封位置同样发生过O型圈失效泄漏事件,如快开式过滤器在2.5MPa下喷射泄漏,快开式过滤器多次在1MPa左右发生渗漏等。本文以某输油站投油后过滤器在5MPa下发生渗漏为研究问题,进行原因分析并提出相应对策。

1 泄漏的O型圈密封情况

近年来对O型圈密封的研究多针对其材料及性状,对于静密封结构设计上的研究较少。王刚等采用有限元软件模拟方法,分析对比O型圈不同压缩率和不同载荷下的最大接触应力,发现O型圈接触应力随着压缩率的增大而增大,即实际中增大压缩可以提高密封效果。李姝等研究得出,O型圈密封时密封面间最大间隙应该在0.2mm以内,否则就会造成密封失效。

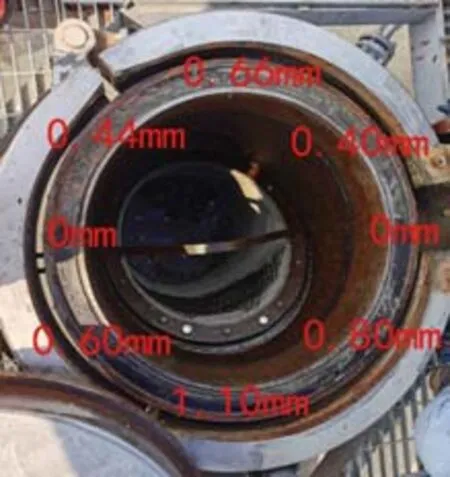

本文对若干发生过泄漏的快开式盲板过滤器开盖检查检测,发现密封面不平整,存在较大密封间隙。对于之前的过滤器快开盲板泄漏问题,在拆除加装的快开盲板、更换回原固定头盖后没再发生泄漏事件。2020年,华南管网某输油站投油后快开盲板过滤器在5MPa下发生渗漏,随即抢维修队用压铅丝法测量4台过滤器密封间隙,发现密封面不平整,间隙大小分布不规则,现场实际测量结果如图1、图2所示,过滤器进出口方向的密封间隙为0mm,在垂直进出口方向的密封间隙最大,局部最大间隙达到1.1mm。

图1 某输油站3#过滤器密封间隙测量

图2 某输油站4#过滤器密封间隙测量

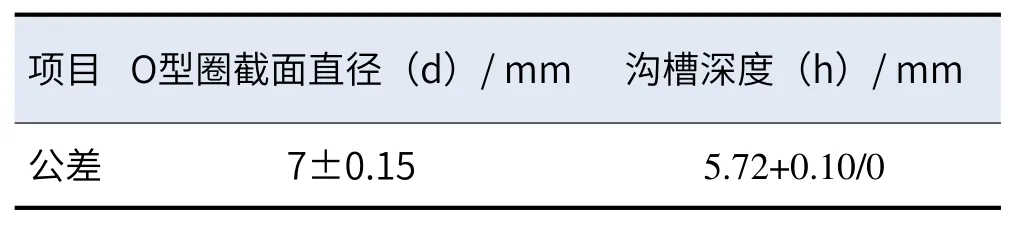

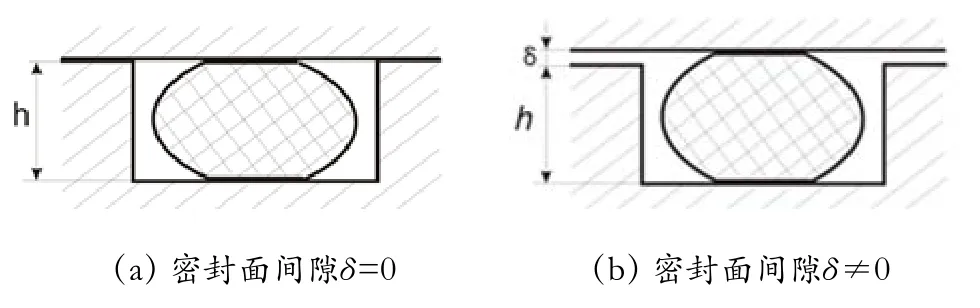

对该输油站3#快开式过滤器使用中发生泄漏的情况进行分析计算,该过滤器卡箍盲板设计参数如下:盲板规格为DN750 PN10.0;O型圈规格(O型圈内径×O型圈截面直径)为770mm×7mm。根据GB/T 3452.1-2005和GB/T 3452.3-2005,可查得该过滤器盲板端面密封时O型圈截面直径及公差、对应沟槽深度h及公差,如表1所示。

表1 某输油站3#过滤器O型圈、沟槽尺寸及公差

2 原因分析

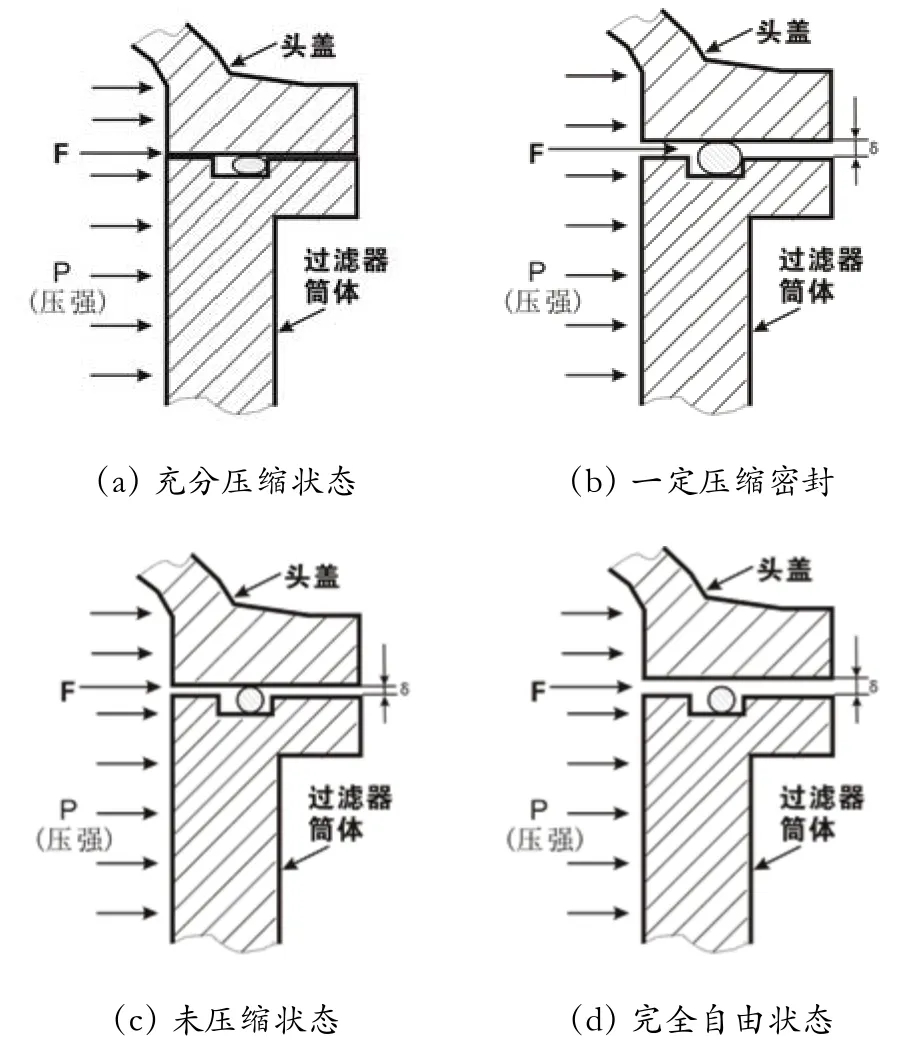

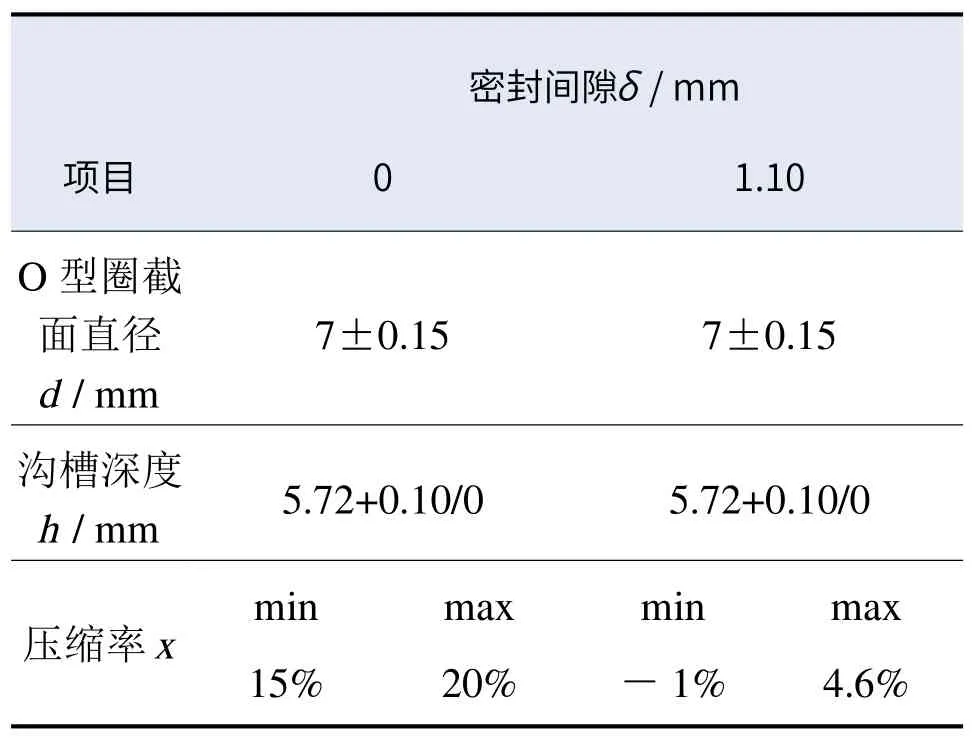

O型圈静密封的机理是置于沟槽内受压变形并充满密封间隙的密封圈,产生足够的力,以抵抗设备内部流体压力。安装好的O型圈在密封面及沟槽中的状态有如图3所示四种状态。图3(a)是理想的密封状态,上下两密封面平整、平行,在不考虑密封面加工粗糙度形成的点状间隙时,O型圈及密封面间接触良好,零间隙,整个O型圈的压缩率在合理范围;而在图3(b)中,由于制造精度等原因造成密封面不平整或者不平行,上下两密封面之间局部存在间隙,但O型圈仍形成一定压缩率,形成部分密封作用;类似的,图3(c)中,由于制造加工产生的上下两密封间隙不足以使O型圈发生压缩,O型圈与上下密封面点接触,实际处于自由的不受力状态,几乎没有形成密封作用;而在图3(d)中,上下两密封面间存在的间隙较大,O型圈完全处于自由状态,且不与上部密封面接触,完全不可能形成密封作用。

图3 密封面及沟槽中O型圈状态

由此可见,为使O型圈能够形成良好的密封,充装在密封面间的O型圈不仅要受力产生压缩,而且需要其压缩率达到合理范围,才可能形成安全可靠的密封。

2.1 密封间隙对O型圈压缩率的影响

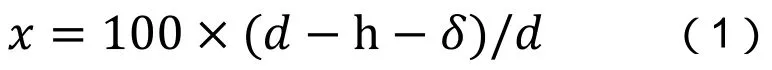

当密封面间O型圈处于压缩状态时,其压缩率可按下式计算:

式(1)中:x——O型圈压缩率

d——自由状态下O型圈截面直径,mm

h——O型圈沟槽深度,mm

δ——密封面间隙,mm

理想状态下,O型圈两密封面之间应全部密切贴合无间隙,如图4(a)所示,此时O型圈密封间隙δ=0,达到设计条件下理想密封状态;但实际中,由于制造工艺及精度等原因,不可避免存在图4(b)所示的密封间隙存在,δ不等于0。

图4 密封间隙及O型圈压速率计算

根据式(1)及GB/T 3452.3-2005附录A公式A.13、A.14,可知O型圈的最小压缩率对应O型圈最小截面直径、最大沟槽深度,而其最大压缩率则对应O型圈最大截面直径与最小沟槽深度。以公式表示为式(2)、式(3)。

某输油站3#过滤器密封间隙δ为0至1.10mm不等,按式(2)(3),可分别计算O型圈最小及最大压缩率,如表2所示。当密封间隙δ为0时,只要O型圈截面直径和沟槽深度在国标要求的公差范围,O型圈压缩率在15%至20%之间;而当密封间隙为1.10mm时,其压缩率在-1%至4.6%之间,可能出现图3(c)(d)的状态,最大压缩率4.6%也偏小,对于O型圈挤压式密封来说,没有足够的安全余量。GB/T 3452.3中没有规定端面密封最小允许压缩率,而航天工业标准《O型密封圈及密封结构的设计要求》(HBZ4-1995)规定了最小允许压缩率为11%。

表2 O型图密封间隙为0、1.10mm时对应的压缩率

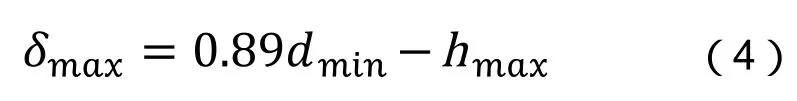

对于可能造成较大生命财产损失的油气输送管网,输油站快开盲板过滤器中O型圈可借鉴11%的最小允许压缩率。可根据式(2)推导得不同规格O型圈密封时的最大允许密封间隙δmax计算公式为:

由此可计算出,某输油站3#快开式过滤器密封面最大允许间隙为0.28mm;当密封间隙超过0.28mm时,O型圈压缩率不足,将造成密封泄漏事故。目前,该过滤器密封间隙严重超标。

2.2 密封间隙对O型圈受力的影响

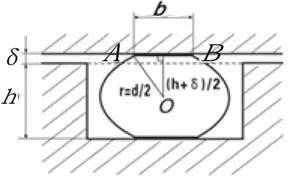

O型圈安装到沟槽中时发生如图4所示的压缩变形,其与密封面的接触面宽度b(如图5所示)可按如下公式计算:

图5 O型圈与密封面接触面宽度

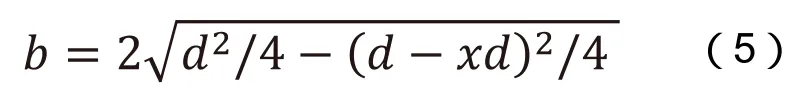

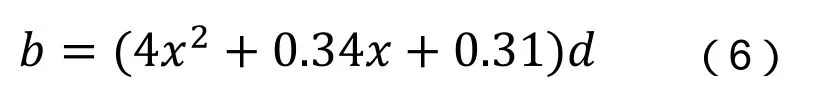

当压缩率x<10%时,

当压缩率x满足10%<x<40%时,

式(5)(6)中:b——O型圈与密封面的接触面宽度。

在过滤器中,由于内部流体带压,安装到沟槽的O型圈受到流体压强P后的受力情形如图6所示。由于密封面间隙δ存在,图6中AB面上部的O型圈受到流体压强P形成挤压推力Fp,O型圈上部与密封面接触受到摩擦力f,而在与沟槽壁接触的B点受到剪切力Fs。对其受力情形进行简化,可以得到如图b所示的力平衡。

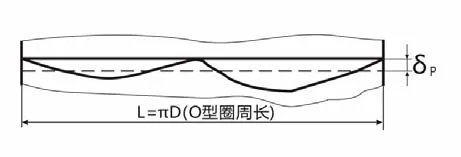

图6 O型圈受力分析

由于密封间隙的存在,暴露在密封间隙,即AB虚线以上部分的O型圈由于内外压差受到的挤压推力Fp过大是O型圈受到剪切断裂的根本。在整个O型圈密封圆周中,由于加工精度带来的密封间隙是不均匀的,如图7所示。为便于计算,假设δP为密封间隙面积S对应的平均间隙宽度,根据压强公式,挤压推力Fp可由式(7)计算。

图7 密封圆周中O型圈密封间隙分布

式(7)中:P——过滤器介质压力,MPa

L——O型圈周长,mm

D——O型圈直径,mm

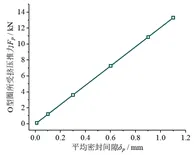

以式(7)计算某C输油站3#过滤器在介质压力5MPa时,O型圈受到的挤压推力随平均间隙的变化曲线,如图8所示。

图8 挤压推力FP随平均间隙δP的变化曲线

从图8中可知,在相同的O型圈直径下,O型圈受到的挤压推力随平均密封间隙线性增大,可见O型圈密封间隙部位受到的环向挤压推力与环向间隙面积成正相关,密封间隙越大,挤压推力就越大,造成O型圈受压松驰失效的现象越明显。

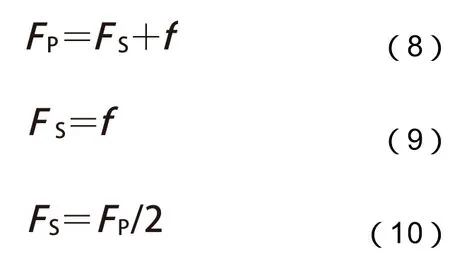

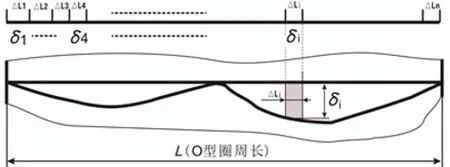

同时,O型圈由于介质挤压推力,也会受到沟槽剪切力。如图6所示,当O型圈受力平衡且未形成撕裂泄漏之前,其受力关系表示如下:

把整个圆周密封间隙展开,然后分成n个小段,任意一小段长度为△Li,对应的密封间隙为δi,如图9所示。

图9 O型图密封间隙平展

根据力与压强和应力与力以及O型圈力平衡的关系,任意一小段长度上△Li受到的力FP(i)、剪切应力τ如下:

(11)(12)式中:τ——O型圈任意i位置受到的剪切应力/Pa

P——过滤器内流体压强/Pa

b——由式(5)(6)计算得出,任意i位置O型圈剪切面宽度AB,近似取接触面宽度/mm

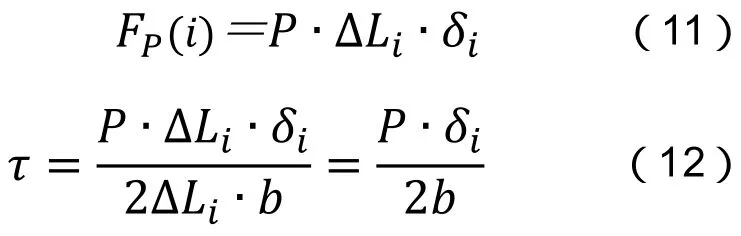

从式(12)可知,O型圈受到的剪切应力τ与流体压强P、密封间隙δ、O型圈截面直径d、压缩率x有关,而且当密封间隙δ越大,剪切应力τ越大。将式(6)代入以式(12)来验算某C输油站3#过滤器在最大间隙1.1mm时的剪切应力,当介质工作压力在5Mpa时,实测该过滤器O型圈沟槽深度h为5.80mm,取O型圈截面直径d在公差范围(7±0.15mm)内的不同直径,计算得到如图10所示的剪切应力。

从图10可看出,当O型圈截面直径d无限接近6.9mm时,其压缩率x无限接近0,剪切应力τ就越大,并趋于无穷;当更换采用d=8mm的大截面直径非标O型圈时,在相同的尺寸公差下,根据公式(11)(12)可以计算非标O型圈压缩率为13.75%,剪切应力降低为0.68MPa,但带来了沟槽宽度不足的问题。

图10 最大间隙时不同O型圈直径受到的剪切应力

假设O型圈材料的最大抗剪切应力为τm,当O型圈受到的剪切应力τ>τm时,O型圈就破裂损坏。参照材料力学中材料许用应力和抗拉强度之间的关系([σ]=σs/n,其中安全系数n取值范围为1.2~9),O型圈的许用剪切应力[τ]与最大抗剪切应力为τm之间的关系为:[τ]=τm/n。可见橡胶O型圈的硬度越大,抗拉强度越大,抗剪切强度就越大。

研究发现O型圈密封间隙越小,其受到的剪切力就越小;当间隙为零时(由于加工精度和密封面粗糙度存在,实际很难做到),O型圈受到的剪切应力就为零。O型圈密封间隙越大,其受到的剪切力就越大,超过O型圈的最大抗剪切应力时将发生破裂损坏(橡胶O型圈的抗剪切强度一般在15MPa以下)。在实际制造加工精度不足造成密封间隙偏大的情况下,降低过滤器工作压力P、更换硬度较高的O型圈、适当加大O型圈直径(但要选择溶涨率小的O型圈材质),能降低O型圈的剪切应力,但仅是临时措施。考虑到成品油管道行业属于高危行业,过滤器长期投用运行,O型圈断裂造成油品泄漏的危害很大,在快开盲板设计和制造时控制密封间隙是提高过滤器本质安全的关键措施。

3 造成密封间隙的设计、制造原因分析

研究分析发现造成过滤器快开盲板O型圈失效泄漏的原因,很大程度上可以归结为O型圈密封的密封间隙过大,导致O型圈压缩率不足、形成O型圈永久变形以及O型圈受剪切应力断裂等。为此,进一步分析造成密封间隙的原因,提出相应改善对策。

3.1 设计及规范原因

在某站快开过滤器O型圈发生泄漏后,仔细检查设计图纸、技术条件和相关规范,发现快开式过滤器盲板部件所引用的设计和制造标准SYT0556-2010、GB/T3452.1-2005、GB/T3452.3-2005等,均没有对O型圈密封间隙和密封面平面度作出规定,而制造厂家在设计图纸上也没有对密封面形位公差作出标注,仅写有未注形位公差按《形状和位置公差未注公差值》(GB/T 1184)取值,该标准通则中已经写明所规定的公差等级为一般制造公差,其对直径1000mm至3000mm时平面度最大公差值为0.8mm,对由于功能要求需要的更高公差要求,应按照GB/T1182规定在图样上直接标注。可见,盲板部件的密封在设计之初就没有很好的规范是造成O型圈密封间隙大、密封失效泄漏的原因。

3.2 制造工艺原因

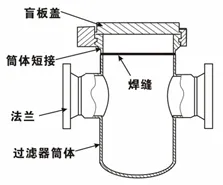

快开盲板过滤器结构如图11所示,其制造过程是先加工好筒体短接及O型圈密封面,然后再与过滤器筒体对接,最后再焊接过滤器进出口法兰。这样的加工顺序优点是使用小型车床、铣车即可完成筒体短接的加工,但由于与筒体对焊及焊接进出口法兰时,筒体短接先后产生两次变形;如果是先焊接进出口法兰,再焊接筒体短接,最后再精加工筒体短接,将可避免焊接变形,但缺点是需要使用大型车床和铣车。由此可见,快开盲板过滤器制造工艺顺序不合理也会造成筒体短接密封面变形,从而使O型圈密封存在较大密封间隙,从而引起O型密封圈受到较大剪切应力,更容易导致泄漏的发生。

图11 快开盲板过滤器结构

4 结论与对策

本文基于对某输油站快开盲板过滤器O型圈密封间隙的分析研究,得出造成O型圈泄漏的原因是由于密封间隙大而造成的O型圈压缩率小、所受剪切应力大。而造成过滤器快开盲板密封面间隙大的原因主要有:(1)国内尚没有相应的盲板密封面设计制造标准规范;(2)不合理的制造工艺造成盲板密封面二次变形而形成较大密封间隙。为此,提出以下改善对策:

(1)在高危的成品油管道行业中,长期投用运行的过滤器,其O型圈断裂造成油品泄漏的危害很大,建议在相关设计和制造标准中,明确密封面平面度和控制最大允许密封间隙,以提高过滤器本身安全寿命。

(2)在过滤器制造阶段,建议出台相应行业标准,提高行业准入门槛,督促制造厂家优化制造工艺;同时为保证盲板密封效果,购买方应派人驻厂监造。