钛合金等离子体表面渗氮改性的研究进展

2021-08-31赵福帅李永康毕永洁王政伟邵明昊郭恒蛟

赵福帅,李永康,毕永洁,王政伟,邵明昊,郭恒蛟,李 杨

(1.烟台大学 核装备与核工程学院,山东 烟台 264005; 2.烟台大学 环境与材料工程学院,山东 烟台 264005; 3.烟台大学 机电汽车工程学院,山东 烟台 264005)

钛合金具有密度低、比强度高、耐蚀性优异、生物相容性强、稳定性好等优势,在军事工程、航空航天、生物医疗、工程机械等领域应用广泛[1-4]。由于钛合金加工成本高,基材硬度不高,疲劳性能和耐磨性较差,在实际工况中易失效,工件使用寿命大大缩短,这严重阻碍了其应用扩展[5-6]。针对钛合金性能上的不足,研究者们近年来利用表面改性强化的方式以提升其性能。金属进行表面改性的方法种类繁多,表面强化方式各有优缺点。热喷涂技术在基体所形成的强化层与基体表面结合力低,易剥落,表面均匀性差;物理气相沉积往往会对亚表层的性能产生不利的影响,膜层与基体结合较弱;等离子喷涂和激光重熔复合工艺可进一步提高涂层的结合力;化学气相沉积法必须在高温下进行均匀加热,易导致工件发生形变;微弧氧化涂层厚度仅有几十微米, 使用性能不易在重载工况下满足。离子渗氮技术具有能耗低、渗氮速度快、工件变形小、强化层结合力强和不易脱落等诸多优势是一种环境友好的表面强化技术[3-8]。另外,与气体渗氮相比,离子渗氮技术所用时间约为其1/3~2/3,电能消耗为气体氮化的1/2~1/5,氨气消耗为气体氮化的1/5~1/20。同时离子渗氮过程可以净化工件表面,去除表面的钝化膜,还可实现低温渗氮,对氮化温度要求高的不锈钢、耐热钢等同样适用。

1 等离子体渗氮

等离子体氮化在电场作用下利用氨气(或氮气和氢气)的放电产生辉光等离子体,辉光等离子体高速撞击工件,氮原子渗入工作表面,扩散到内部形成氮化层。当离子接触到工作表面时,会出现中性原子和分子从阴极表面分离的阴极飞溅现象、阴极附近的结合产物吸附在阴极表面的粘结现象、阴极二次电子的释放现象、局部原子扩散和离子注入等物理和化学现象发生[9]。此工艺既能提高钛合金耐摩擦性又能保留其高比强度,同时还具有效率高、可控性强、对钝化材料渗氮效果好且环境友好的突出优势[10]。另外,刘爽等[11]从第一性原理的角度揭示了合金钢渗氮层中的晶体结构,充实了等离子渗氮技术的理论基础。然而,传统的直流等离子体渗氮技术仍不可避免一些固有缺陷,比如炉温的均匀性、表面打弧、放电不稳定等问题。在实际渗氮工业的发展之下,渗氮技术将满足更加严格的要求。因此,未来渗氮技术的发展重心便是克服传统渗氮技术中的固有缺陷。要使离子渗氮技术的潜力将被充分激发和挖掘,其中,以活性屏离子渗氮技术为主,以及不再将工件作为放电阴极的处理技术具有环境友好、成本低、操作方便等优势,成为对表面渗氮改性的主要方向[12]。

2 钛合金渗氮强化

2.1 直流辉光离子渗氮

J. Morgiel等[13]研究表明,Ti6Al4V合金的气体渗氮(GN)通常在接近或高于1000 ℃的温度下进行,而等离子渗氮的(PN)适用范围为700~900 ℃。与气体渗氮(GN)相比,直流等离子体渗氮(DCPN)有助于降低加工温度,从而可以用一层TiN化合物保护表面,并保持工件的机械性能。

在生产工艺中,温度参数调整区间较大,在钛合金表层形成由氮化物 δ-TiN、不同形态的ε相以及氮在α和β相中的固溶体(Ti2N,Ti3N) 组成的渗氮层。在最初的物化反应阶段,首先形成了含氮固溶体,随着炉体内氮浓度的升高,由于温度和时间的变化,依次形成的 Ti2N 和 TiN的相对含量随渗氮会出现大幅度变化,但是总量变化不大。当渗氮温度较低、时间较短时,TiN 层较薄,而 Ti2N 层较厚。随着温度的升高,氮在 TiN 层继续扩散,Ti N 层厚度增加,Ti2N 层厚度相对减小。TiN 和 Ti2N 层的总厚度虽向基体有所扩展,但趋势有所减缓。随着渗氮温度的升高、时间的延长,氮通过TiN层继续扩散,TiN层厚度增加,Ti2N 层厚度相对减小[17]。

图1 TA7 钛合金渗氮过程的动力学示意图(a)及硬度梯度(b) [12]Fig.1 Kinetic diagram of nitriding process of titanium alloy (a) and hardness gradient (b)

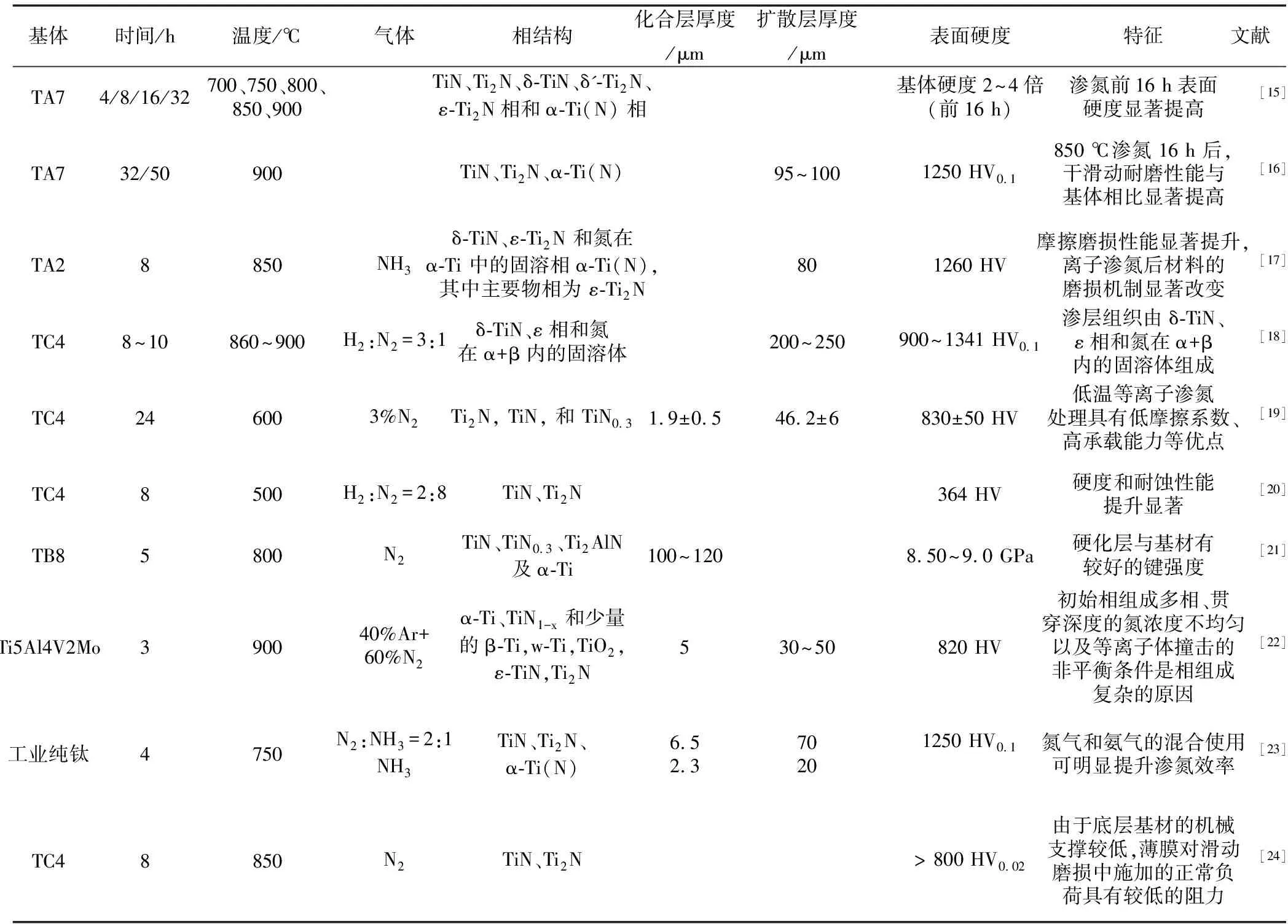

目前,钛合金的离子氮化处理都需要在很高的温度下进行,渗氮温度是一个极其重要且关键的工艺参数,很大程度上决定了渗氮层的组成、结构、厚度和机械性能[14]。具体见表1。

表1 不同条件下钛合金离子渗氮工艺对比Table 1 Comparison of titanium alloy plasma nitriding process under different conditions

2.2 活性屏离子渗氮

活性屏离子渗氮技术(ASPN)可避免传统直流等离子体渗氮中存在的电弧损伤和边缘效应等问题。然而,形状更复杂的样品会受到边缘效应的影响,导致其过热和覆盖不均。在传统离子渗氮的基础上,活性屏的辅助作用尤为突出,在一项活性屏渗氮研究[25]中:活性屏的热辐射作用使工件均匀传质传热,消除了边缘效应;活性屏装置可避免离子对工件的大量轰击,能够获得更加光滑的表面及均匀的表面硬度;耐蚀性有一定提升。在活性屏辅助作用下,阳极电位上的工件也会有一定的性能提升[26]。何敬安等[27]研究表明,以活化中性粒子为重要基础的ASPN避免了电弧损伤等问题,工件可保持良好的光洁度;朱祖昌等[28]表明ASPN可以得到优于传统离子渗氮的良好的渗氮效果;罗铸等[29]研究表明,由ASPN处理得到的工件的微观组织及性能表征优于传统离子渗氮技术。此外,ASPN处理的工件变形小、表面光洁度高、操作简单、过程可控、质量一致性好,可以解决钛合金精密零件普通离子氮化存在的问题。A. Nishimoto等研究表明[30]用钛网对Ti-6Al-4V合金进行ASPN处理是可行的,表面形成了TiN和Ti2N组成的氮化钛复合层,氮化钛层与α-Ti层之间形成了富铝层。在750 ℃和850 ℃下渗氮的试样表面硬度分别为800 HV和1400 HV。K.Szymkiewicz等[31]研究表明:与气体氮化处理相比,直流等离子体氮化处理有助于降低加工温度,使其表面得到氮化钛化合层的保护,保持了芯材的力学性能,否则芯材将失去其细小的晶粒组织。然而,更复杂形状的样品会受到边缘效应的影响,导致其过热和覆盖不均。ASPN的引入应兼顾这两方面的缺点,也要更加清晰地认识其对加工零件的化合层和扩散层的影响。

2.3 辅助阴极离子渗氮

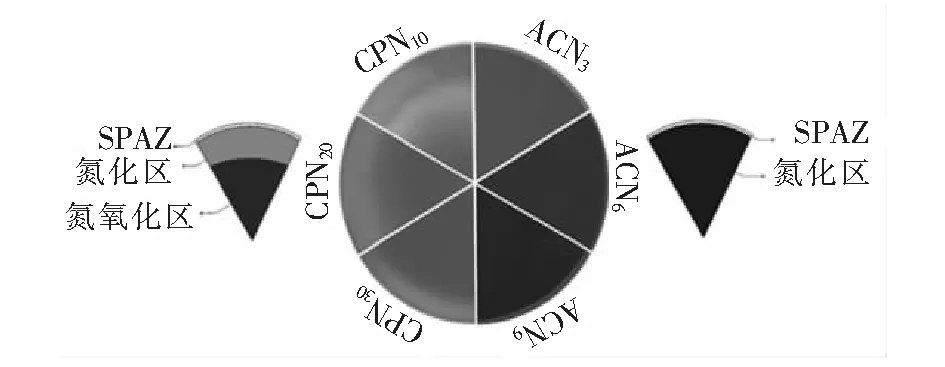

S.R. Hosseini等[32]报道了辅助阴极等离子体渗氮技术(ACPN),指明基板更高离子强度和氧化保护是ACPN工艺的重点,在ACPN工艺中,工件作为主阴极,工作介质有效电离的地方在两个阴极之间,见图2。在空心阴极放电区,工作介质的电离效率可以明显提高电子在两个阴极之间往复运动。不增加电位的情况下,工件表面等离子体密度和放电电流可以显著增加。氮离子浓度越高,可形成更厚更均匀的氮化物层。与CPN工艺相比,ACPN可节省渗氮时间约70%,见图3。ACPN的表面硬度和静载能力,比传统高。

图2 常规等离子体氮化和辅助阴极等离子体氮化工艺示意图[32]Fig.2 Schematic sketch of conventional plasma nitriding and auxiliary cathode plasma nitriding processes

图3 CPN和ACPN工艺制备的等离子体氮化样品宏观图像(指数表示工艺时间,h)[32]Fig.3 Macroscopic images of plasma nitrided samples prepared by CPN and ACPN processes (the index number represents the process time in hour)

2.4 空心阴极辅助离子渗氮

邓光华等[33]利用空心阴极效应对钛合金工件进行了一系列氮化研究工作,将特制的板材装于传统离子渗氮炉内,使其与钛板工件平行并产生空心阴极效应。研究发现炉内温度足够高以至于不必增加辅助加热设备,并且表面强化效果明显。由于钛及钛合金所需的氮化温度较高,该研究主要利用空阴极放电的热效应,样品制作空心阴极的一部分可能会损坏表面,但该方法是在普通离子氮化炉内进行,并将空心阴极效应直接连接到样品上,这为后续的空心阴极效应提供氮化研究的想法。

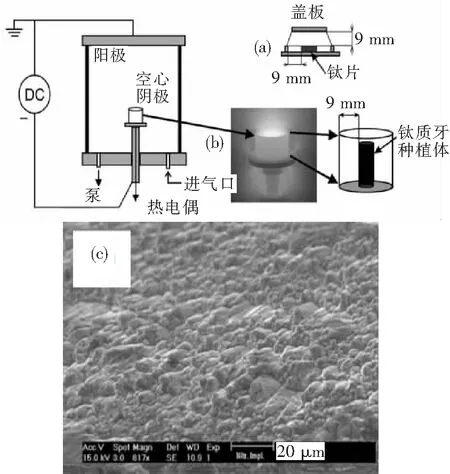

C.Alves等[34]设计了一种呈圆筒状的空心阴极结构(图4),将此装置装于离子渗氮炉中,并将钛质牙种植体进行空心阴极离子渗氮处理,后续表征了渗氮钛质牙种植体的粗糙度及表面润湿性。结果表明,试样外形未发生明显变化,表层微观组织有较大改善,润湿性也有一定提升。随后空心阴极效应在离子氮化领域的研究在国内外陆续报道。李杨等[35-39]研究表明,空心阴极等离子体源渗氮能够有效处理低合金钢、不锈钢等金属材料。相较于传统离子渗氮,氮化表面硬度均一,粗糙度低,尤其是边缘效应明显降低,强化层的耐蚀性能优异且减摩效果较好,并解释阐述了“溅射-沉积-吸附-扩散”渗氮机理模型。

(a) 钛板; (b) 嵌入的移植牙体; (c) 渗氮处理后的牙种植体表面扫描图图4 空心阴极放电渗氮系统装置[34] (a)Ti disc;(b)inserted dental implant ;(c)SEM image of the surface of the nitrided dental implantFig.4 The Hollow Cathode Discharge (HCD) nitriding system configuration

2.5 激光辅助离子渗氮

激光辅助离子渗氮是在气体渗氮的基础上,利用具有高能量密度的激光作用于金属表面,使得金属表面形成熔池,氨气氛围将与之产生强烈的冶金化学反应,从而获得高硬度的氮化层以达到改善钛合金试件耐磨性的目的。激光辅助离子渗氮技术在提高钛合金的表面硬度和耐磨性的同时,工件本身的性能也不会变差,还可以增强任意表面区域的测试块。A.R.Nassar等[40]利用激光辅助离子渗氮技术在Ti6Al4V上完成了含TiN 增强相的氮化层的制备。A.M.Kamat等[41]开发了一种两步激光等离子体(LSP)工艺,在工业纯钛表面形成厚硬氮化层牵引面。第一步利用氮气与散焦二氧化碳激光束在纯氮气气流中进行熔化和氮化表面;第二步用氩气进行LSP重熔和精炼氮化层。并比较了激光辅助离子渗氮和传统激光渗氮,发现激光辅助离子渗氮有效减少了表面氧化,增加了熔池中的氮渗入,且没有抑制激光能量向基体的转移。

2.6 氮离子注入技术

离子注入技术是通过电场加速的方式使带电原子或离子获得动能,进而注入处于低温真空的固体材料表面,从而形成具有强化效果的局部表面。刘洪喜等[42]等将氮离子注入技术应用于钛合金表面改性,研究发现Ti6A14V经强化后表面硬度提升达80%,减摩耐磨性能明显提升。朱永奎[43]在纯钛TA2、钛合金Ti6A17Nb、Ti6A14V中注入不同量的氮离子高能离子,钛和钛合金离子注入后,在材料表面形成新相氮化钛,改性层表面呈脉络状突起,表面粗糙度显著增加。新的表层会随注入剂量的增大,耐磨性和强度明显提升。

离子注入技术相较于其他表面强化方法拥有诸多优势,与物理或化学气相沉积相比,膜与基体结合的更好,抗机械、化学作用的不剥落能力强;注入过程不要求升高基体温度,从而可保持工件几何精度;工艺重复性好[44]。然而离子注入技术的局限性在于其形成的改性层较薄(约为1 μm),不适用于大载荷磨损工况。

3 结语

相较于传统离子渗氮技术存在的缺陷,表面的厚渗层、高光洁度、低粗糙度、高耐蚀性和良好的生物相容性等是未来研究不断追求的表面性能,期望未来加快工艺改进创新,以获得更高质量的表面组织。在工业应用中,低成本、低能耗、低污染和快速渗氮技术是我们未来努力的方向,这无疑将会推动渗氮技术的高速发展。活性屏离子渗氮、空心阴极离子渗氮的优越性为离子渗氮技术的发展方向提供了良好的思路。另外,快速氮化[45]、短时氮化[46]技术在提升效率、提高性能等方面也具有一定研究意义。从原子角度出发,以基础理论发展的模拟计算研究方法为表面技术增添了新的活力,充实了表面改性的理论基础[47];以复合表面处理技术、表面处理技术优化为基础,具有优良表面性能的钛合金的应用拥有了更多可能的发展方向。