基于Simufact数值模拟的2A70铝合金模锻成形及工艺优化

2021-08-31冯晓艳

王 哲,林 剑,张 帅,冯晓艳

(陕西宏远航空锻造有限责任公司,陕西 咸阳 713801)

铝合金具有比强度高、耐蚀性好以及优异的冷热成型性能,广泛应用于航空、航天、船舶、汽车等现代工业中[1-3],根据其化学成分及用途采用不同的加工工艺。2070铝合金(国内牌号LD7)属于Al-Cu-Mg-Fe-Ni系合金,是目前耐热性能最好的铝合金[4-5]。该合金具有优异的热锻成型性能,应用于航空发动机压气机叶轮、鼓风机等部件上[6]。

热变形参数对铝合金组织及性能具有重要影响,高艳华等[7]对2A70铝合金等温锻造温度与组织及性能的关系进行研究,表明2A70铝合金在450 ℃进行等温锻造可获得均匀细小的再结晶晶粒。张所全等[8]研究了2A70铝合金热变形行为并建立了热变形本构方程。龚候等[9]对2A70铝合金过热处理对组织与性能的影响关系,表明随着过时效温度及时间的增加,2A70铝合金强度性能下降。刘芳等[10]对LD7铝合金热变形参数对组织及的影响关系认为,LD7铝合金晶粒尺寸随变形温度的增加而减小。陈微等[11]采用Deform-3D软件对2A70铝合金轮毂锻造组织缺陷进行有限元模拟,得出该锻件最佳锻造工艺并进行锻件生产。

目前,国内外对2A70铝合金的研究主要集中在热加工参数对性能的影响,而采用模拟软件对锻件成型过程以及对组织性能的影响研究较少。本文采用Simufact模拟软件对2A70铝合金模锻件形状复杂、各部位材料变形不均匀,组织与性能难以控制、极易产生低倍晶粒不均匀的问题进行分析,并提出该模锻件优化工艺,通过实际生产进行验证,对该合金模锻件的生产提供指导。

1 实验材料及锻件特征

1.1 实验材料及方法

本实验采用西南铝业集团公司生产的φ150 mm规格2A70铝合金挤压棒材,采用车床机加工棒材外侧粗晶环,低倍组织如图1所示。由图1可知,2A70铝合金挤压棒材低倍组织为均匀细小的模糊晶组织,无明显冶金缺陷。

图1 2A70铝合金挤压棒材低倍组织Fig.1 Macrostructure of 2A70 aluminum alloy extruded bar

本实验锻造设备采用陕西宏远航空锻造有限责任公司的3T模锻锤,锻造完成后垂直分模面进行低倍组织检测。采用带锯沿垂直分模面方向进行下料,经磨床表面加工后采用V(HF):V(HNO3):V(H2O)=2:6:92腐蚀液进行侵蚀。

1.2 2A70铝合金模锻件特征

图2为2A70铝合金模锻件三维数模,可以看出锻件外形复杂,存在凸台、细筋、深凹等部位,导致锻件各部分成型时变形量不均匀。中部最细的高筋仅为R2.5 mm,带30°斜度;深凹部位宽度仅为8.6 mm,高度为67.5 mm,宽深比>7.8;最小凸台宽度为16 mm,高度为38 mm,宽高比>2.4;锻件长度方向为对称的2个φ50 mm圆形凸台,宽度为180 mm,原材料直径φ150 mm棒料的变形量>80%。

图2 2A70铝合金模锻件三维数模Fig.2 3D numerical simulation of 2A70 aluminum alloy die forging

2 结果与分析

2.1 2A70锻件有限元模拟及低倍组织分析

根据锻件结构及尺寸设计相应的模具,采用Simufact模拟软件对锻件成形过程进行模拟以及采用3T模锻锤进行锻件生产,具体工艺参数见表1。

表1 2A70铝合金模锻工艺参数Table 1 Die forging process parameters of 2A70 aluminum alloy

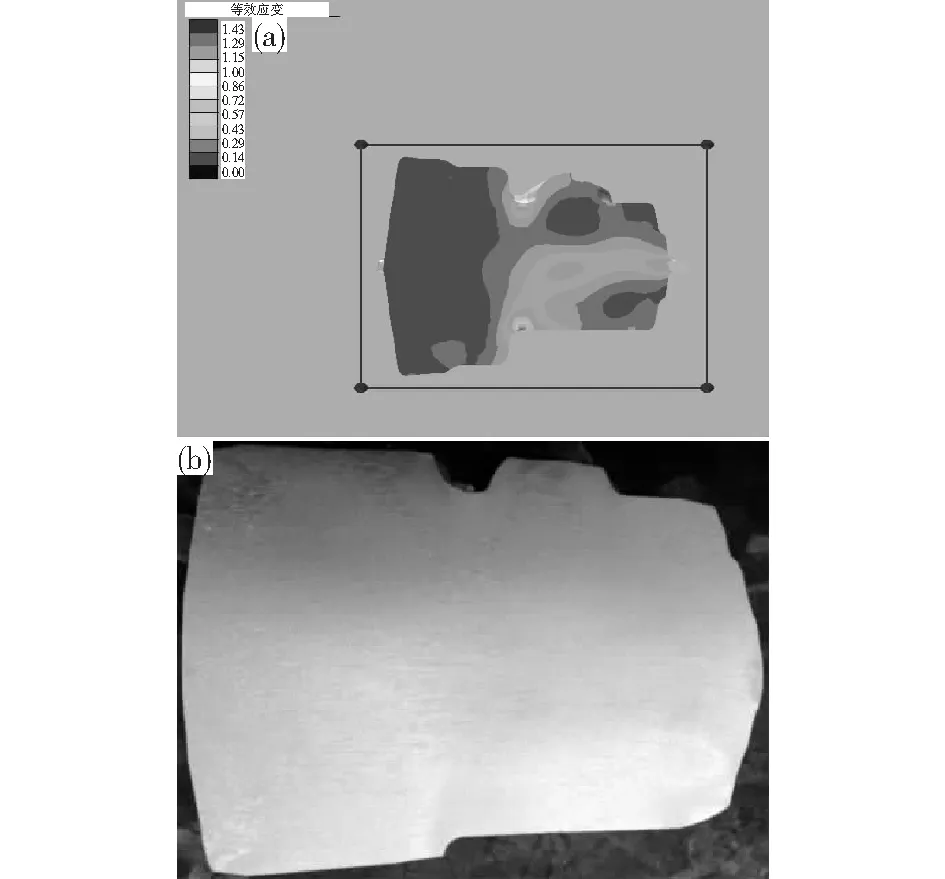

对2A70模锻件垂直分模面部位热变形过程中等效应变及3T模锻锤锻造后低倍组织进行分析。按照等效应变可将锻件分为3个部位,如图3(a)所示,其中a为外侧边缘部位的小变形区(变形死区),该部位等效应变≤0.2;b为中心变形区域,等效应变约为0.3~0.8;c为垂直分模面靠近边缘位置的大变形区,等效应变>0.8。与此对应垂直分模面部位低倍组织也呈现相似的晶粒分布,如图3(b)所示,外侧边缘部位的小变形区(变形死区)呈粗晶,中心均匀变形区呈均匀细小的再结晶晶粒,大变形区为粗大晶粒。

铝合金在热加工过程中易发生晶粒异常长大的现象,粗大晶粒一般分布在变形量小(临界变形区)或变形量大和变形剧烈的部位[12]。在临界变形区进行变形,在后续加热过程中晶粒异常长大,形成粗晶(图3(b)中等效应变<0.2的位置)。

在变形程度高、金属流动相对剧烈的区域,在变形晶粒内部存在高的维持密度,位错之间相互缠结,再结晶储存能较高,并且在形变织构的作用下,晶粒位相趋于一致,在后续热处理过程中完成再结晶过程且晶粒长大,形成粗大晶粒(图3.2b中等效应变>0.8的位置)[13-15]。因此在2A70铝合金锻造过程中等效应变应处于0.3~0.8范围内,可避免产生粗晶现象,形成均匀细小的再结晶晶粒。

由图3(b)中还可以看出,在锻件低倍组织中位于锻件下模位置也出现了粗晶现象,这一方面是由于变形死区造成的;另一方面由于锻件与模具接触,造成热量散失。高丙坤等[16]通过对模具温度对铝合金的影响关系表明,随着模具温度的升高,锻件表面粗晶层厚度降低,因此在后续工艺优化中应提升模具温度。

图3 2A70铝合金模锻件垂直分模面位置等效应变(a)和低倍组织(b)Fig.3 Equivalent strain(a)and macrostructure(b) of 2A70 aluminum alloy die forging at vertical parting surface

2.2 工艺优化及验证

根据上述研究,通过改进坯料尺寸以及将锻造方式由一火次成形改为预锻和终锻两火次成形的锻造方案,并将模具温度提升至350 ℃。根据外形特点将坯料形状由原先的棒状优化为大头和小头两个部位,见图4。

图4 优化后坯料形状Fig.4 Optimized blank shape

图5为采用优化后坯料进行预锻后垂直分模面部位等效应变分布及低倍组织。由图可知,预锻应变分布均匀,且应变基本处于0.2~0.5之间。从低倍组织可以看出,采用本坯料进行预锻,低倍组织均匀且无明显粗晶现象。

图5 2A70铝合金模锻件预锻垂直分模面位置等效应变(a)和低倍组织(b)Fig.5 Equivalent strain(a) and macrostructure(b) of 2A70 aluminum alloy pre-die forging at vertical parting surface

图6为采用预锻荒坯料进行锻造垂直分模面部位等效应变及低倍组织。可以看出,采用本荒型进行模锻,其等效应变与预锻等效应变分布特征相同,且最终模锻件低倍组织均匀且细小,无明显粗大晶粒。采用本方案进行2A70铝合金模锻件生产,可获得均匀细小晶粒的锻件,该方案合理可行。

图6 2A70铝合金模锻件终锻垂直分模面位置等效应变(a)和低倍组织(b)Fig.6 Equivalent strain(a) and macrostructure(b) of 2A70 aluminum alloy final die forging at vertical parting surface

3 结论

本文采用Simufact模拟软件对2A70铝合金模锻件成形过程进行模拟以及采用3T模锻锤对该锻件进行生产,研究了该锻件垂直分模面位置等效应变对低倍组织的影响,结果表明:

1)2A70模锻件垂直分模面部位低倍组织晶粒与Simufact软件进行变形模拟后等效应变具有相同分布特征;

2)2A70铝合金在较大变形和临界变形范围内均产生粗大晶粒,最优变形窗口等效应变为0.2~0.8;

3)采用优化后的坯料尺寸及锻造工艺参数可生产出均匀细小晶粒的2A70铝合金模锻件。