42CrMo钢制动蹄支销淬火的数值模拟与试验研究

2021-08-31吴玉逢崔亚男葛文超侯晓楠孙就雷

吴玉逢,崔亚男,葛文超,侯晓楠,孙就雷

(泰安航天特种车有限公司,山东 泰安 271000)

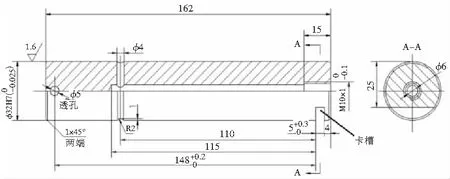

制动蹄支销是车辆制动系统中的重要零件之一,其性能影响着汽车行驶的安全性和平顺性。某车型制动蹄支销材料为42CrMo钢,尺寸结构如图1所示,在一端近端面处有定位卡槽。淬火时,在卡槽根部会产生应力集中,易发生淬火开裂。

图1 制动蹄支销Fig.1 Brake shoe support pin

亚温淬火是亚共析钢在略低于Ac3温度下奥氏体化后淬火,可提高韧度,降低韧脆转变温度,并可消除回火脆性。45钢、40Cr、30CrMo、60Si2等在Ac3以下5~10 ℃加热后,可获得满意的效果,同时由于淬火温度的降低,钢的淬裂倾向大大减小[1]。对于42CrMo钢制动蹄支销也可考虑采用亚温淬火的方法来降低淬火开裂倾向。

上个世纪70年代开始,热处理的各种理论模型、模拟方法及软件不断涌现。1975 年T. Inoue等[2]提出了淬火过程中温度、组织转变和力学行为相互作用的理论模型。1992年T. Inoue等[3]首次开发了热处理专用模拟软件HEARTS。冯晓丹[4]利用ANSYS模拟了T8钢、45钢淬火过程。孙剑亭[5]利用DEFORM模拟了40Cr钢轴类试样淬火过程,验证了模拟结果的可靠性。林继辉等[6]利用COSMAP计算了40Cr钢的端淬过程温度场、组织场和硬度分布。袁美玲等[7]利用DEFORM模拟了42CrMo钢的淬火过程。潘伟平等[8]利用DEFORM模拟了42CrMo+Ni轴类锻件的淬火过程。刘杰等[9]利用ABAQUS模拟了42CrMo钢船用曲拐加热和淬火过程,分析了加热和淬火过程工件的温度变化和组织分布。

本文使用有限元软件模拟了42CrMo制动蹄支销不同加热温度下的淬火过程,分析了淬火加热温度对试样组织、硬度、应力应变及温度场的变化影响,并对模拟结果进行了试验验证。

1 热处理数值模拟理论和方法

1.1 多场耦合理论

热处理的数值模拟大多建立在连续体的传热、扩散、非弹性、电磁场和相变动力学方程上的力学理论和考虑了各种方程之间相互作用的多场耦合理论[10]。多场耦合及各种方程的关系如图2所示。

图2 热处理的多场耦合关系Fig.2 Multi-field coupling of heat treatment

1.2 温度场模拟

热传导决定了温度的分布情况,热传导的控制方程基本上是以能量守恒定律和傅立叶定律为基本定律而导出的。对于内部具有热源、轴对称且物体温度随时间而变的非稳态问题,本文假设物体导热系数各向同性且与温度无关,根据傅立叶定律和能量守恒原则,可推导出物体内部温度场的非稳态传热方程为:

(1)

式中:λ为材料的导热系数,W/(m·℃);T为温度,℃;τ为总冷却时间,s;qv为相变潜热,W/m3;ρ为材料密度,kg/m3;cp为材料定压比热容,J/(kg·℃)。

初始条件就是淬火过程中初始的温度场。本文假定工件浸入冷却介质之前的整个加热过程是均匀的,工件内部温度分布是均匀一致的,即初始的温度场是均匀的,均为淬火加热温度,初始应力是0。

在淬火过程中,工件的加热及冷却都有着非常复杂的热交换,如加热有辐射、接触、对流方式等,冷却也分蒸汽膜、沸腾、对流阶段等,因此边界条件是求解温度场的重要条件,直接影响计算精度。淬火冷却属于牛顿对流边界条件,应当采用综合换热的条件,具体表达式为:

(2)

式中:HK为对流换热系数;HS为辐射换热系数;TW为工件表面温度;TC为介质温度。

(3)

式中:σ为斯蒂芬-玻尔兹曼常数,其值为5.67×10-8W/(m2·K4);ε表示工件表面辐射率。

1.3 组织场模拟

淬火冷却时主要发生扩散型相变和非扩散型相变两种形式,分别对应不同的动力学模型。

珠光体转变属于扩散型相变,从转变开始到结束是一个孕育-形核-长大的过程。对此,Johnson-Mehl-Avrami等提出了该过程的转变动力学方程来计算形变量,表达式为:

V=1-exp(-btn)

(4)

式中:V表示组织转变量大小;b、n指新相的形核长大系数,一般是常数;t为转变过程的等温时间,s。

马氏体相变属于非扩散型相变,是仅与温度有关系的转变过程,温度越低,转变量越大。在计算该类转变时一般会使用Koistinen和Marburger研究的关系式为:

V=1-exp[-α(MS-T)]

(5)

式中:V代表转变量;MS为马氏体开始转变温度,℃);T指温度,℃;α是马氏体转变速率常数,与钢的成分有关。

1.4 应力应变场模拟

淬火过程不受外力作用,内应力主要为温度变化产生的热应力和组织转变时由于各相体积不同产生的组织应力。淬火过程是属于一种热弹塑性、高度复杂的非线性问题,热弹塑性问题的求解是应力应变场模拟的重要内容,前提有以下几点假设:材料的弹性应变、塑性应变、温度应变等是可分的;材料的体积是不变的;材料服从塑性流动法则;材料服从Levy-Mises(莱维-米塞斯)屈服准则。

弹塑性问题控制方程有几何运动方程、弹塑性本构方程和平衡方程。对于弹塑性问题,平衡方程和几何运动方程在上述假定条件下与弹性情况相同。

1.5 硬度求解

计算工件淬火后的硬度公式为:

(6)

式中:HVE为试样的显微硬度;fi为各相的百分含量;(HV)i为各相的显微硬度。其中各相的显微硬度可借助以下硬度公式:

(HV)M=127+949ωC+27ωsi+11ωMn+8ωNi+116ωCr+21lgVM

(7)

(HV)B=-323+185ωC+330ωsi+153ωMn+65ωNi+144ωCr+191ωMo+

lgVB(89+53ωC-55ωsi-22ωMn-10ωNi-20ωCr-33ωMo)

(8)

(HV)F-P=42+223ωC+53ωsi+30ωMn+12.6ωNi+7ωCr+19ωMo+lgVF-P(10-19ωsi+4ωNi+8ωCr+130ωV)

(9)

式中:(HV)M为马氏体的硬度;(HV)B为贝氏体的硬度;(HV)F-P为铁素体/珠光体的硬度;ω为各成分的质量百分数。

2 淬火模型的建立

本文利用有限元软件中的Heat-Treatment专用模块进行淬火过程的模拟分析,包括几何模型的网格划分、材料定义、工件初始化设置、边界条件设置、淬火工序设置等步骤。

2.1 网格划分

为了节省计算时间,对定位卡槽端进行局部网格细化,几何模型的网格划分结果如图3所示。

图3 试样的网格划分Fig.3 Mesh of specimen

2.2 材料定义

材料基本性能参数的确定对于准确模拟热处理过程十分重要,材料的基本性能参数主要包括热物性参数、机械性能参数、相转变曲线等。本文使用JMatPro软件根据42CrMo试样的化学成分(如表1所示)计算得出,并将计算结果导入模拟软件。

表1 42CrMo化学成分(质量分数,%)Table 1 Chemical composition of 42CrMo (mass fraction, %)

2.3 初始条件与边界条件

淬火冷却之前的加热保温是完成相的转变并使之均匀,不同加热温度下的初始条件分别为:

1)加热温度770 ℃,经JMatPro软件分析,奥氏体占比79.65%,铁素体占比20.35%,初始应力为0;

2)加热温度840 ℃,完全奥氏体化,初始应力为0;

3)加热温度880 ℃,完全奥氏体化,初始应力为0。

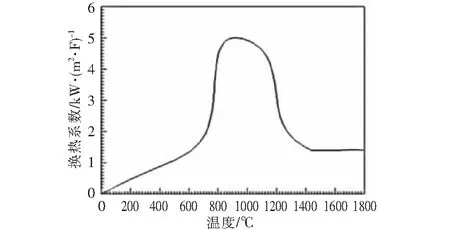

工件在淬火冷却中的边界条件为牛顿对流边界条件,要用到淬火油与试样之间的换热系数,如图4所示。

图4 42CrMo钢与淬火油之间的换热系数[11]Fig.4 Heat transfer coefficient between 42CrMo steel and quenching oil

3 模拟结果分析

为了使观察更加形象具体,沿试样轴向对称剖切面从整个截面的中心到定位卡槽底部夹角处的距离上均匀选取五个追踪点,编号为P1、P2、P3、P4、P5,如图5所示。

图5 追踪点分布示意图Fig.5 The tracing points distribution diagram

3.1 温度场

图6为840 ℃淬火冷却时试样的温度分布及各追踪点的温度变化曲线。可以看出试样温度先从表面开始降低,由外向内,直至温度整体降至油温;试样内外温差先增大后减少;定位卡槽处的冷却速度显著快于其他点。770 ℃和880 ℃下模拟结果也具有相同的特征。

3.2 应力应变场

图7为770、840和880 ℃淬火冷却时各点的应力变化情况,可以看出:

1)不同部位淬火内应力大致先增大后减少,具有一个峰值,待冷却完成后趋于稳定,不同部位的内应力峰值数值不同,且峰值出现的时间也不同;

(a)试样温度分布,冷却5.2 s;(b)追踪点温度变化图6 840 ℃淬火冷却温度变化(a) sample temperature distribution, cooling 5.2 s; (b)temperature change of tracing pointsFig.6 Temperature change of quenching at 840 ℃ and cooling

(a)770 ℃;(b)840 ℃;(c)880 ℃图7 淬火冷却追踪点应力变化Fig.7 Stress change of tracing points after quenched cooling

2)880 ℃淬火冷却时,瞬时内应力最大值位于定位卡槽底部靠工件内侧的夹角处,约为1286 MPa;840 ℃淬火冷却时,瞬时内应力最大值分布在定位卡槽底部靠工件内侧的夹角附近区域,约1254 MPa;770 ℃淬火冷却时,瞬时内应力最大值分布在距定位卡槽底部夹角相对较远的区域,约1053 MPa。

3)淬火冷却完成后残余应力和应变最大值均位于定位卡槽底部夹角处,其值均随着淬火加热温度的升高而增大。

3.3 相变场

图8为不同加热温度下淬火冷却后马氏体分布情况。可以看出:880 ℃淬火时,试样表面和芯部的马氏体含量均达到99%以上;840 ℃淬火时,试样表面马氏体含量达到99%以上,芯部马氏体含量在95%以上,最终转变组织为马氏体+少量贝氏体+极少量残余奥氏体,芯部出现少量贝氏体;770 ℃淬火时,试样表面马氏体含量为78%左右,芯部马氏体含量为63%左右,最终转变组织为马氏体+部分贝氏体+未溶铁素体+极少量残余奥氏体,加热保温时未溶铁素体保留到淬火冷却后,心部出现部分贝氏体。所有试样定位卡槽处奥氏体基本全部转变为马氏体。

(a)770 ℃,冷却600 s;(b)840 ℃,冷却600 s;(c)880 ℃,冷却600 s图8 不同加热温度下淬火冷却后的马氏体分布(a)770 ℃,cooling 600 s;(b)840 ℃,cooling 600 s;(c)880 ℃,cooling 600 sFig.8 Martensite distribution after quenched cooling at different heating temperatures

3.4 硬度场

在实际热处理生产中,硬度一般是衡量热处理质量的首要指标,淬火硬度还直接决定后续回火工艺的制定。图9为不同加热温度下淬火冷却后硬度分布情况,将维氏硬度换算成洛氏硬度,可以看出:770 ℃淬火冷却后,试样表面硬度为52.6 HRC,内、外部相差约2 HRC;840 ℃和880 ℃淬火冷却后,试样表面硬度均为57.6 HRC左右,内、外部硬度几乎一致;随着淬火加热温度的升高,试样硬度有所升高。

(a)770 ℃,冷却600 s;(b)840 ℃,冷却600 s;(c)880 ℃,冷却600 s图9 不同加热温度下淬火冷却后的硬度分布(a)770 ℃,cooling 600 s;(b)840 ℃,cooling 600 s;(c)880 ℃,cooling 600 sFig.9 Hardness distribution after quenched cooling at different heating temperatures

4 试验验证

淬火加热温度分别为770、840和880 ℃,淬火保温时间均为90 min,淬火冷却介质均使用PR-L19H快速淬火油。检测了试验件的淬火硬度、淬火态组织及回火后的力学性能。

4.1 硬度试验

试验件淬火硬度的检测结果如表2所示,淬火硬度实测值略低于模拟值;但随加热温度的升高试验件硬度增大的趋势与模拟结果相吻合。

表2 不同加热温度下试样的淬火硬度/HRCTable 2 The quenching hardness of samples at differentheating temperatures /HRC

4.2 金相试验

不同加热温度下淬火试样的金相组织如图10所示。770 ℃淬火试样组织为马氏体+铁素体+极少量残余奥氏体,马氏体等级为1级,均匀分布,呈块状。该试样加热温度低,导致原始组织中的铁素体未完全转变为奥氏体,淬火冷却后保留在组织中,呈现为块状铁素体,占比20%,块状铁素体存在会导致工件硬度降低。840 ℃淬火试样组织为均匀的马氏体组织+极少量残余奥氏体,马氏体等级为3级,呈细针状。880 ℃淬火试样组织为均匀的马氏体组织+极少量残余奥氏体,马氏体等级为5级,呈细针状。金相组织的实测结果与模拟结果基本一致,由于取样位置的限制导致未观测到明显的贝氏体组织。

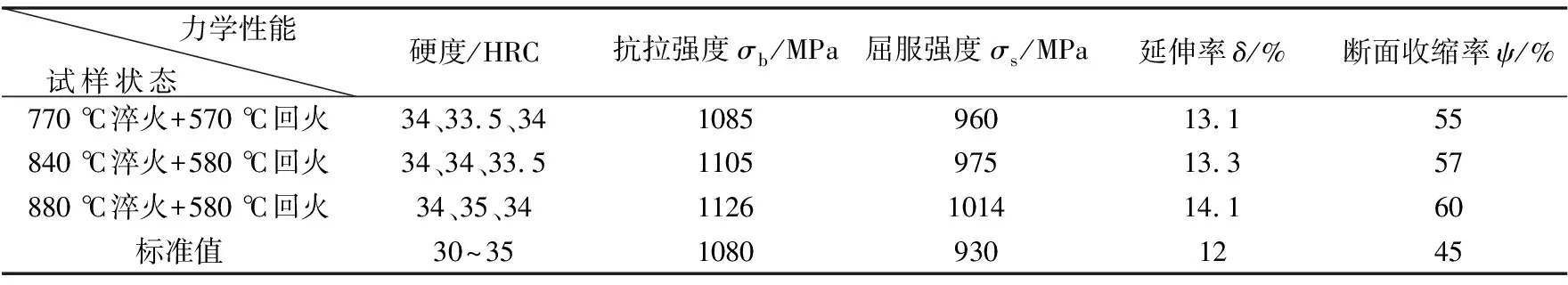

4.3 力学性能试验

为保证回火硬度达到30~35 HRC的技术要求,对于770 ℃淬火试样采用570 ℃回火,840和880 ℃淬火试样采用580 ℃回火,回火保温时间均为2 h,回火冷却介质均采用PR-L19H快速淬火油。检测回火试样的硬度、抗拉强度、屈服强度、延伸率和断面收缩率,结果如表3所示。可以看出,三种热处理状态试样的各力学性能指标均能达到GB/T 3077—2015标准要求;随着淬火加热温度的升高,抗拉强度、屈服强度、伸长率和收缩率均有所提升。

(a)770 ℃;(b)840 ℃;(c)880 ℃图10 不同加热温度下淬火试样的金相组织Fig.10 Microstructure of the quenching samples at different heating temperatures

表3 三种状态试样的力学性能Table 3 Mechanical properties of samples in three different states

5 结论

采用模拟与实验相结合的方法,研究了42CrMo制动蹄支销在770、840和880 ℃加热温度下的淬火冷却过程,然后对淬火试样进行回火,并检测了回火试样的硬度、抗拉强度、屈服强度、延伸率及断面收缩率。结果表明:770 ℃亚温淬火工艺应用于42CrMo钢制动蹄支销调质,既能保证力学性能,又可显著降低淬火内应力和应变,极大地降低淬火开裂倾向。利用数值模拟方法可以直观地看到温度、应力应变、相变、硬度的过程变化,对于研究热处理相变、形变、开裂等机理具有重要意义。