滚筒造粒复合肥装置半料浆双氨化工艺技术升级改造

2021-08-31崔尚宝董正远王洪富王婷婷高进华解学仕

崔尚宝,董正远,王洪富,王婷婷,高进华,解学仕

(1.史丹利农业集团股份有限公司,山东 临沂 276700;2.临沂市测土配方(企业)重点实验室,山东 临沂 276700)

0 引言

自2012年首套应用半料浆双氨化(管式反应器)造粒技术的20万t/a复合肥装置建成投产以来,多家复合肥企业选用此技术新建了数套生产装置;同时数家复合肥生产企业也选用此技术对其原有装置进行技术升级改造,均取得了一次开车成功[1]。

史丹利农业集团股份有限公司(以下简称史丹利)对蒸汽团粒法滚筒造粒生产线进行技术升级改造,实现一条生产线可灵活运行半料浆双氨化(管式反应器)造粒技术、氨酸法造粒技术、氨化造粒技术,兼容在线硫酸脲造粒技术,相关经验介绍如下。

1 半料浆双氨化工艺技术简介

1.1 半料浆双氨化工艺生产原理

肥料造粒过程中的液相量和温度是保证成粒的关键条件[2]。在一定范围内,液相量增多,颗粒就会增大,成粒率就越高。但液相量过多将产生大团块,并使颗粒水含量升高;液相量不足,成粒率偏低。

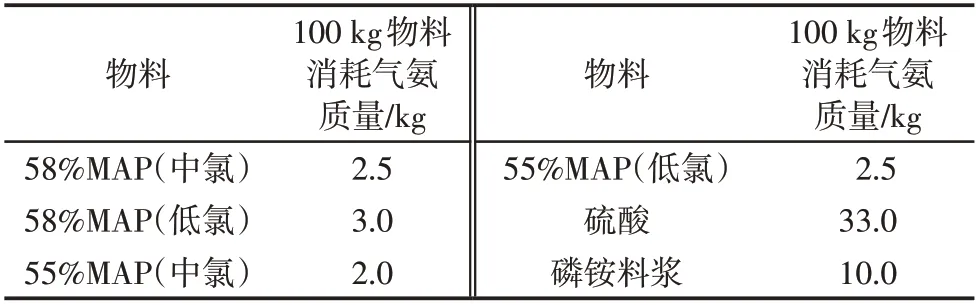

半料浆双氨化造粒技术是应用硫酸与氨反应、磷铵料浆与氨反应所放出的大量反应热及固体磷铵氨化这一特性来实现造粒的。生产过程中主要是调节管式反应器及喷氨轴二次氨化产生的液相量,其控制的基本原则如下[3]:(1)在液相量略有不足的情况下,视造粒状况,调节进入喷氨轴的蒸汽量,或通过调节配方增大固体原料带入的液相量;(2)在液相量严重不足的情况下,视造粒状况,调节管式反应器的负荷,即固定管式反应器通氨量,增大管式反应器料浆投入量或硫酸投入量,同时增大喷氨轴通氨量;(3)根据磷铵的组成,确定喷氨轴的通氨量,视造粒状况,调节喷氨轴所加入的蒸汽量;(4)根据配方调节管式反应器的磷铵中和度;(5)根据配方确定中和耗氨率(见表1)。

表1 不同物料中和耗氨率

1.2 半料浆双氨化工艺特点

半料浆双氨化造粒技术氨反应充分,氨一次利用率高;造粒成粒率高、可操控性强,装置的自动化程度高;产品接近于中性、水含量低、颗粒强度高,因而产品结块性降低,抗结块能力强;造粒无须添加黏土,实现了无填料造粒,产品水溶性好。

2 改造前滚筒造粒生产工艺

改造前装置为10万t/a滚筒造粒复合肥装置,该装置原工艺技术为蒸汽团粒法转鼓造粒技术,工艺配置为双烘、双冷工艺方案,设备平(立)面布置。

2.1 改造前生产工艺简述

生产所需的氮、磷、钾等原料分别经过计量后,经混料传送带、提升机、链破粉碎后进入原料仓,料仓内的物料经由原料计量秤计量后与筛分下来的小颗粒、粉面及破碎后的返料同时进入造粒机,辅料经螺旋计量秤计量后也进入造粒机。造粒机内的物料经过蒸汽造粒后经由输送带进入一级烘干机,烘干后由输送带传送进入一级冷却机进行冷却,冷却后的物料经过传送带上、提升机进入粗筛,筛分后的大颗粒经粗料传送带传送至破碎机粉碎并落在总返料传送带上,成品及粉面经过两级传送进入细筛,细筛筛分出的小颗粒及粉面经过细返传送带传送至总返料传送带传送进入造粒机,细筛筛分后合格的物料颗粒直接进入二级烘干机,经过第二次烘干后的物料进入二级冷却机冷却,然后经过精筛、包膜机包膜、成品振筛后进入料仓,通过自动包装秤包装后由机械手码垛入库。工艺流程见图1。

图1 史丹利10万t/a滚筒造粒复合肥工艺流程

一级烘干、一级冷却、二级烘干、二级冷却的尾气分别经过布袋除尘、水洗除尘后达标排放,筛分及造粒机的尾气经布袋收尘后达标排放。

2.2 改造原因分析

原蒸汽团粒法滚筒生产工艺,主要利用蒸汽热量进行成球造粒,然后进行烘干和冷却,原工艺生产存在的不足主要有以下几点:(1)能耗相对较大,造粒机内蒸汽用量相对较多,后续烘干温度相对要高,一般烘干炉头温度在300~500℃,造成生产成本相对较高;(2)产品颗粒强度不高,产品易板结和粉化,一般强度为15~25 N;(3)台时产量不高,再提高受限,尿基工艺台时产量一般为15~20 t。

3 技术升级改造

3.1 造粒部分

将原装置蒸汽团粒法造粒改造为半料浆管式反应器造粒,同时,还兼容管式反应器+氨轴生产技术(半料浆)、在线混酸器+氨轴生产技术、氨化造粒技术(氨轴)。具体改造措施如下:(1)造粒机内加装半料浆管式反应器,调节管式反应器中和度,有利于减少管式反应器堵塞和提高氨的利用率,同时增加床层二次氨化,以保证料浆的中和度,这有利于增高造粒床层温度,减轻烘干负荷及提高氨的利用率;(2)造粒机内加装最新型喷氨轴,将其固定于管梁,由出料侧伸入造粒机内,操作位于现有造粒平台,造粒操作可直接控制喷氨轴;(3)造粒机内加装在线混酸器,通过在线浓硫酸稀释调配,有效利用浓硫酸的稀释热,提高床层温度,提高反应效果,以保证低品位产品的生产,增加装置的生产弹性;(4)增加氨管、硫酸管、洗液流量计;(5)增设磷铵料浆制浆系统,新增地下料浆槽一个、料浆中间槽一个及料浆流量计量、控制设备;(6)总返料传送带加装托辊秤,以计量系统返料量,为造粒液固比控制提供参数。

3.2 浓硫酸输送部分

在硫酸罐区新增2台浓硫酸泵(氟塑磁力泵,变频器调节流量),将浓硫酸直接送入管式反应器,流量计量采用电磁流量计。

3.3 控制与计量

磷铵料浆配制部分新增一台尾洗液定量控制仪,以保证料浆的相对密度稳定。

3.4 烘干部分

一级烘干机前段加设抄板,以防二次成粒。同时修补一级烘干机出料箱与筒体的鳞片密封。另外,出料箱加导流板,以增加干燥的有效风量。

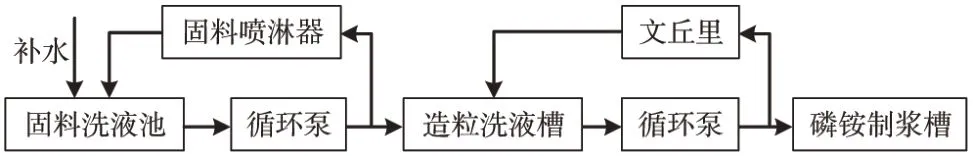

3.5 尾气处理工序

固料部分原尾气处理采用旋风除尘+重力除尘+喷淋水洗的技术方案,造粒尾气处理后气体进入固料部分的重力沉降室;造粒尾洗液进入固料部分的洗液池。此部分改造为:造粒尾洗液与固料部分的洗液分开,造粒尾气文丘里洗液槽独立运行,其洗液除作为文丘里循环液外,另引出至磷铵制浆槽(见图2)。

图2 改造后尾气处理洗液流向

固料系统的各旋风除尘器加装橡胶排灰阀、清扫链等组件,保证其工况正常,同时有效地保证干燥及冷却的有效通风量,避免系统风短路,提高除尘效率,减少粉尘后移,降低粉尘排放量。

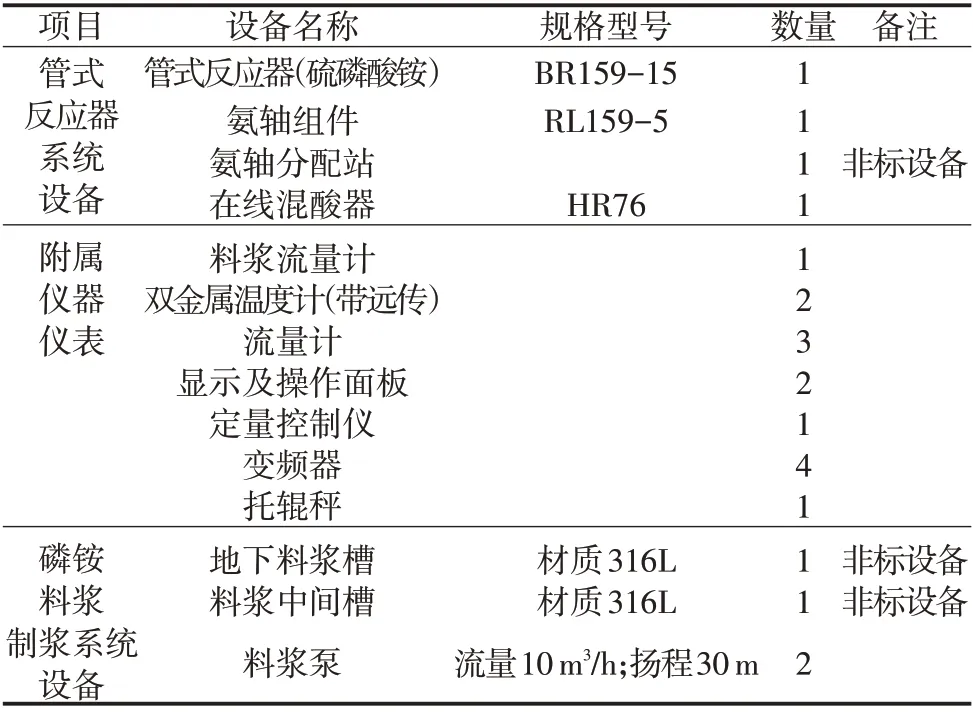

3.6 改造新增设备

改造新增设备见表2。

表2 改造新增设备

4 技术升级改造后流程

4.1 磷铵料浆制备

选择用地下料浆槽配制磷铵料浆,经液下泵送入料浆中间槽,以备造粒机的管式反应器使用。具体方案如下:

(1)按设定的磷铵料浆相对密度,设定地下磷铵料浆槽投入的洗涤液量,然后启动尾洗液定量控制仪,向槽内加入洗涤液;同时,向地下料浆槽投入定量的固体磷铵。配制过程中,须进行料浆密度及温度的测定,以保证能够满足管式反应器工艺需求,若温度低,则利用蒸汽进行直接加热。

(2)打开地下料浆槽液下泵至混酸槽的阀门,将磷铵料浆送入混酸槽,实现氨化转鼓硫基功能。

(3)打开地下料浆槽液下泵至新增料浆中间槽的阀门,将磷铵料浆送入料浆中间槽,实现半料浆双氨化(管式反应器)功能。在料浆进入料浆中间槽前设置一过滤网,以便去除料浆中的异物,防止料浆中间槽的料浆泵堵塞。为保证磷铵料浆进入管式反应器时,其温度、黏度、密度等关键参数稳定,料浆中间槽配置蒸汽加热盘管。

4.2 造粒部分

4.2.1 氨化转鼓硫基复合肥

混酸槽经泵送的混酸,由变频器调节流量后进入管式反应器;氨站的气氨经计量控制后分别进入喷氨轴和管式反应器,通过调节一次氨和二次氨的加入量,控制造粒成粒效果。

4.2.2 半料浆双氨化(管式反应器)造粒技术

磷铵料浆中间槽经泵送的磷铵料浆,由变频器调节流量后进入管式反应器;同时,w(H2SO4)98%的浓硫酸也经计量后加入管式反应器内。氨站的气氨经计量控制后分别进入喷氨轴和管式反应器,通过调节一次氨和二次氨的加入量,控制造粒成粒效果。

4.2.3 氨酸法造粒技术

硫酸罐区经泵送的浓硫酸(变频器调节流量)和来自尾洗系统的洗液分别经计量送入在线混酸器,经在线混酸器调配浓度后,直接将高温稀硫酸喷到造粒床层上。氨站来的气氨与蒸汽一起进入喷氨轴,并喷入造粒床层,对床层内的硫酸和固体磷铵进行氨化,通过调节在线混酸器的负荷和喷氨轴的氨与蒸汽量,控制成粒。

4.2.4 尾洗系统

造粒机及固料部分尾气洗涤液均经各自的尾洗泵(在泵出口去各自洗涤器的管线上增设旁路)送入地下料浆槽,供磷铵料浆制备使用。在此洗液管线上加设篮式过滤器,以去除洗液中的异物。由于造粒机及固料部分尾气洗涤液用于制备料浆,造粒机及固料部分尾气洗涤系统须外补水。

5 改造后生产中异常情况及处理

5.1 粉料

针对粉料发生时造粒床层温度分3种情况进行分析。

(1)造粒床层温度低,产生粉料的原因是氨化不足,料浆量小,原料带入水含量高。可通过加大喷氨轴通氨量、增大管式反应器料浆投入量、调节配方、增大干氯化铵的配方量等措施进行调整。

(2)造粒床层温度高,产生粉料的原因是配方物料成粒性差,反应区位置不当,原料带入水含量少。一是可通过将反应区后移,延长管式反应器料浆对造粒物料改性时间,改善造粒物料的氨化性能;二是调节配方,增大湿氯化铵的加入量。

(3)造粒床层温度正常,产生粉料的原因是配方物料成粒性差,反应区位置不当。除将反应区后移外,可调节配方,在配方中加入粉状尿素,生成四脲磷酸盐及四脲硫酸盐以改善造粒物料的黏性,增强造粒操作弹性。

5.2 出料粒度普遍偏大或偏小

出料粒度的主要影响因素为液相量、返料量、反应区集中度。粒度偏大时可减小料浆、蒸汽加入量,增大喷氨轴通氨量;反之则增大料浆、蒸汽加入量,减少喷氨轴通氨量。

6 改造后效果分析

6.1 装置生产操作弹性强,可生产多种复合肥产品

经过工艺技术升级改造,将原装置由单一氨酸法造粒工艺改造为兼具硫磷酸铵半喷浆造粒及氨化技术和氨酸法造粒技术等,使装置生产操作弹性充分放大,可生产几乎所有的复合肥产品。

6.2 生产成本下降

造粒无须添加黏土,原料成本降低。以28-6-6和18-18-18产品为例,吨原料成本可降低20元以上,最高可达75元。

6.3 装置生产能力有所提升

从已进行技术升级改造的生产装置运行情况看,在同等配方、同种原料的情况下,装置生产能力可提高10%~25%。

6.4 造粒机出口物料水含量下降,降低了烘干负荷

造粒机出口物料水含量下降,一般情况w(H2O)在3%以下,降低了烘干负荷,降低了煤耗。

6.5 除尘尾洗液得到全部回收

以史丹利临沭公司为例,装置应用半料浆双氨化(管式反应器)造粒技术升级改造后,每日装置回收尾洗液25 t,既解决了湿法除尘尾洗液回收困难的问题,又极大降低尾洗液浓度,有效地提高了湿法除尘效果,保证尾气达标排放,从根本上解决了困扰复合肥生产的环保达标排放问题,同时雨污分流池的水回用,降低了用水成本。

6.6 产品质量提升

产品颗粒强度显著提高,达到30 N,抗结块能力显著增强。目前,已运行装置基本无产品结块问题发生。

7 结论

半料浆双氨化造粒技术采用管式反应器+氨轴+在线混酸器工艺,具有氨酸法造粒的特性,同时对原料变化有较强的适应性,易于对粒子外观进行调整,可大幅度提高产品质量和产量,利用反应热,降低生产能耗,节约成本。