汽车车身冲压件材料利用率提升方案的研究

2021-08-31李众长城汽车股份有限公司

文/李众·长城汽车股份有限公司

汽车车身冲压件生产是汽车生产的重要组成部分,降低冲压件生产成本是非常有必要的。影响冲压件开发成本的诸多因素中,原材料成本占比最大,因此探讨冲压方面原材料成本控制措施,对整车成本控制具有十分重要的意义。本文结合工作实践,从造型、产品设计、冲压工艺策划、工艺设计、现场调试等多方面详细介绍了提升冲压件材料利用率的方法。

在汽车行业逐步进入薄利时代的今天,降低成本费用是挽救企业利润的重要途径。对于车企而言,唯有挖空心思降低成本,才能真正提高市场竞争力,在激烈的市场竞争中立于不败之地。对于一台汽车,60%以上的零部件都是冲压件。而影响冲压生产成本的各要素中,生产原材料费用占比最大,约占70%。因此提高生产原材料利用率对整车成本控制具有十分重要的意义。

材料利用率提升举措应该贯穿汽车开发的整个生命周期,在造型、产品设计、工艺设计、现场调试、生产准备等阶段,通过与产品设计、工艺设计、现场生产、配套采购等各专业人员进行SE研讨来提升冲压材料利用率,如图1所示。

图1 贯穿整个汽车开发的提升材料利用率问题

造型及产品结构设计方案

制约冲压制件材料利用率提升的源头就是产品结构及边界。因此在产品开发初期阶段,需要通过合理的外观A面分缝,调整车身结构设计方案,优化产品边界及产品形状变更,来提升冲压制件的材料利用率。随着汽车开发阶段的推进,提升材料利用率会越来越困难,因此需要重视前期造型阶段的校核。

造型分缝调整

造型油泥、先行CAS阶段,在保证造型风格的前提下,对影响单件材料利用率的分缝进行调整,降低整车成本。下面以翼子板、前门为例进行阐述:

⑴翼子板通过机盖侧分缝微调单车节省材料20mm宽,重约0.11kg/车;A柱分缝调整单车节省材料10mm宽,重约0.15kg/车。

⑵前门通过翼子板侧分缝调整,可节省材料20mm宽,重约0.3kg/车。

翼子板、前门材料分缝的调整如图2所示。

图2 调整影响单件材料利用率的分缝

产品结构设计方案优化

产品设计阶段综合考虑冲压材料利用率、模具成本、焊装夹具、涂装涂胶、人工成本等,调整内部结构分缝,合理的拆分与合并车身搭接件。

⑴顶盖加强板与前横梁下板通过内部结构优化可实现整体成形,综合材料利用率可提升4%;冲压节省模具4套,缩短模具开发周期,焊装节省组立工装,涂装节省涂胶工序,大大降低了整车开发成本。

⑵侧围A、B、C、D柱结构、门槛结构搭接关系调整,B柱结构合并,综合材料利用率可提升7%。

顶盖、侧围结构的调整如图3所示。

图3 调整顶盖、侧围结构

优化产品边界及形状

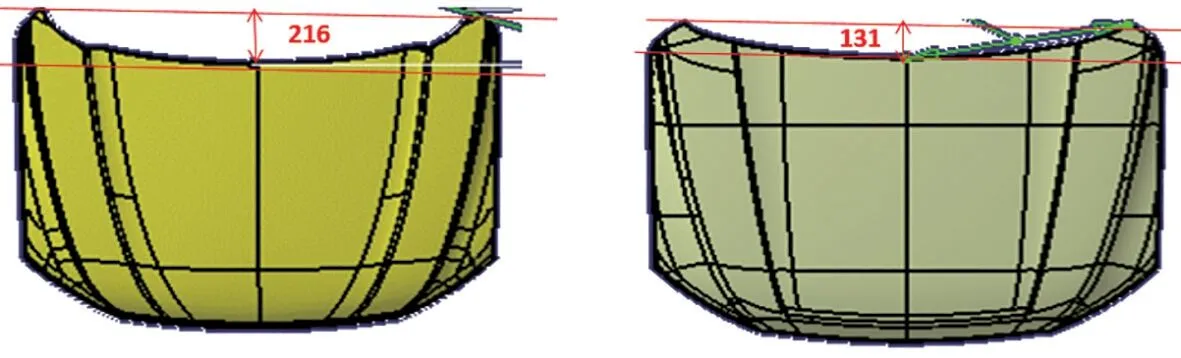

首先找到制约材料利用率的决定点,然后对决定点位置的产品边界进行管理。例如:机罩外板前风挡处尖角凸出长度尺寸减小85mm,使材料利用率决定点向内移动85mm,材料利用率提升4.2%,如图4所示。

图4 对机罩外板结构的调整

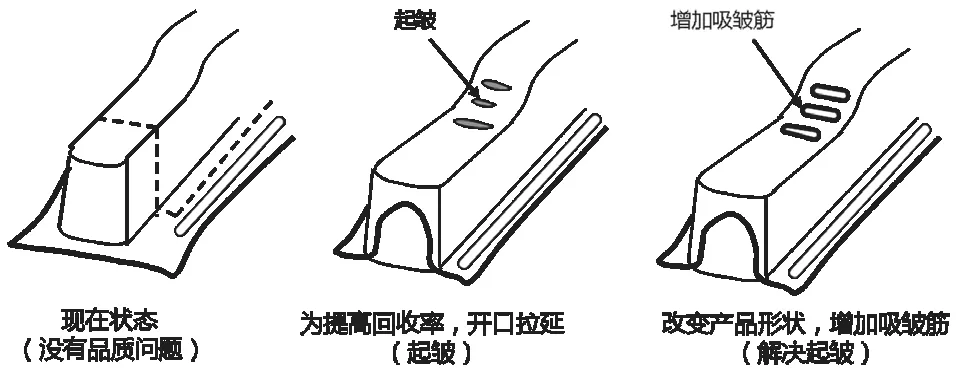

为提高材料利用率,落料尺寸减小,导致拉伸力不足,这种情况下板料起皱现象频发。为解决起皱,提高品质及成形稳定性,需产品形状配合进行变更,例如:增加避免起皱的筋或增加凸台特征,如图5所示。

图5 解决起皱调整产品形状

冲压工艺前期策划

生产设备的改善

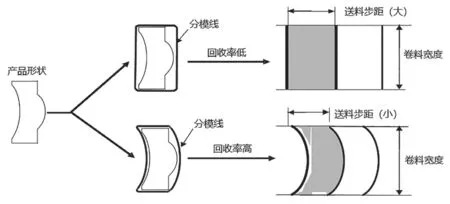

开卷落料线相对于普通落料存在卷料宽度,送料长度的极限尺寸,但是可有效缩减废料数量;冲压制件的板料尺寸尽量满足开卷落料线尺寸,提升材料利用率,如图6所示。

图6 使用开卷落料与使用普通落料利用率的对比

生产用板料的改善

⑴卷料宽度存在不同规格,但不能囊括所有尺寸。由于工艺未考虑卷料规格,造成采购不到合适尺寸的坯料,会出现浪费情况,如图7所示。

图7 坯料尺寸不合适造成的浪费

⑵卷料宽度最小化:为消除卷料宽度的偏差,把卷料边缘变为修边边缘,如图8所示。变为修边边缘会产生追加费用,需与卷料供应商协商。

图8 卷料边缘与修边边缘

⑶尽量使卷料的步距公差最小化,如图9所示。

图9 卷料的步距公差最小化

废料再利用

⑴一般情况下,顶盖天窗口、后背门窗框、前后门内板窗框、侧围门洞产生的废料尺寸大,通过采用修边工序将废料整体切除,在废料口或者线尾收集的工艺来制造同等材质及料厚的其他零件,减少了原材料的浪费,有效地提高了材料利用率。侧围斜角部位及门洞侧废料在废料口收集用于生产车身E类件,如图10所示。

图10 用废料制造同等材质及料厚的其他零件

⑵如图11所示,套件生产技术为废料直接再利用,相较上述废料回收,此种方式可直接在废料区域加上小型零件与大零件一起冲压制造,提升材料利用率的同时节省了小零件的模具开发成本及冲压次数。不过该方案在模具设计前期需要重点关注成形性,为了保证制件良好的成形性,车身结构特征需要做出调整。我司车型前门外板支撑板与前门内板生产模式为各自开发4套模具,且为一模一件,材料利用率低、生产效率低。通过支撑板套入窗框区,替代原工艺造型,车门内板材料利用率提升约2.4%,减少左/右车门支撑板4套模具开发,每班次生产效率可提升100%;减少左/右车门支撑板模具存放空间4.02立方米。

图11 套件生产技术

模具工艺设计

材料利用率决定点工艺补充的改善

找到卷料宽度和送料步距的决定点,缩减决定点的用料。

⑴通过拉延筋系数加大,减少拉延筋数量,双筋改为单筋;筋类型变更,方筋替代圆筋。通过上述方法缩减拉延筋外侧用料。

⑵修边线延长面的长度一般部位5mm,材料利用率决定点处保留2mm即可。

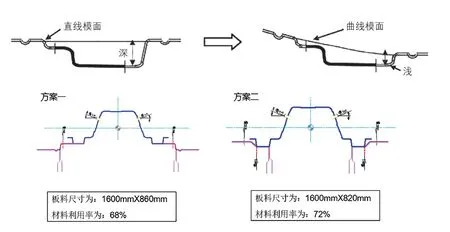

⑶尽可能避免阶梯拉延,采用浅拉延冲压工艺,减少工艺补充。如图12所示。

图12 基础车型与改款车利用率的对比

拉延成形料片形式的改善

⑴用锯齿形料片。

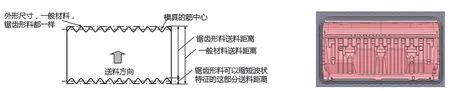

锯齿形料与一般材料的成形条件相同时,材料外形尺寸与筋的位置是相同的。但是,由于锯齿形料的端头部位呈波形,可以缩短送料距离。应用波浪形料,可提升单件材料利用率约0.5%左右,如图13所示。

图13 波浪形料与锯齿形料的对比

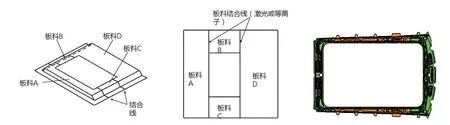

⑵采用结合板料。

在有很多空隙的制件上研讨是否使用板料结合的方法(结合也会产生费用,所以只在对于材料费降低有效果时采用)。例如天窗加强板,通过多块板料的结合方式,有效减少了废料的产生。

多个板料结合案例如图14所示。

图14 多个板料结合案例

⑶采用弧形料。

机盖内外板、行李厢内外板造型特征存在弧度,采用弧形料材料利用率高,且料片随形利用拉延成形。弧形料相对于方料,在同等卷宽的情况下,弧形料送料步距更小,如图15所示。

图15 方料与弧形料利用率与送料步距的对比

左右件合模工艺的应用

汽车车身的绝大多数零件为对称件,在工艺设计时应多考虑左、右件成双设计,左右件合模生产,不仅提高材料利用率,对于降低模具费用、减少工序数、提高设备效率都有很大帮助。此外,对于一些特殊零件,可采用一模多件的结构设计,即一套模具一次能生产多个同样零件。这种方式与左、右件合模效果相同,都能通过减少工艺补充来达到提高材料利用率的目的,如图16所示。前门外板对拉后,材料利用率可提升至77.1%。

图16 一模多件的设计

成形、开口拉延工艺的应用

⑴冲压件与材料利用率有关的成形方式有很多,传统拉延工艺需要设计工艺补充,后序增加修边工序将废料切除,模具工序增加的同时材料利用率低;而成形工艺直接采用落料成形,材料利用率提升最为明显,且工序简单。我司某车型车厢第一横梁原工艺方案采用拉延形式,材料利用率72.4%;新工艺方案采用落料成形,材料利用率86.8%,提升14.4%,如图17所示。

图17 拉延工艺与成形工艺的对比

⑵开口拉延工艺的应用。

在拉深工艺确定后,通过对制件在汽车车身上起的作用和可能出现的质量问题进行判定,在不影响车身强度、刚度的情况下,可以优先考虑采用开口拉深工艺,如图18所示。

图18 开口拉延工艺

浅拉延工艺的应用

因直线压料面导致拉延深度大的情况,采用曲线压料面可有效减小拉延深度。利用产品特点,使用产品的槛作为拉延槛,省去拉延筋,降低成形深度。比较两种方案,材料利用率可提升4%,如图19所示。

图19 两种方案的利用率

后序工艺的创新改善

⑴连修带翻工艺实现零废料。

做断面时,考虑连修带翻,使其不产生废料。如图20所示。

图20 连修带翻

⑵由侧修变为展开修边。

展开之后再修边就不需要立壁部、废料量可以降低,如图21所示。

图21 改为修边后废料量降低

调试阶段及量产阶段的改善

前期设计阶段料片尺寸的设定需要考虑现场模具加工精度,调试波动等因素,在理论基础上留有一定裕度。实际在模具调试、量产准备阶段,可以根据制件面品、精度实际达成情况进行缩减料片尺寸,保证成形后料片边界在一道筋外侧边缘,将现场材料利用率提升至极致,如图22所示。

图22 成形后料片边界的位置

结束语

综上所述,车身冲压件制造成本从原材料投入到成品件产出的整个过程或多或少都存在着浪费现象,随着产品设计能力、模具工艺设计能力、制造工艺及制造设备的不断提升和发展,材料利用率的提升仍然有较大的空间。在车型开发中,应把材料利用率指标作为一项重要的参数提出来,从产品源头上减少板材的消耗,避免或减少出现问题后再去补救的情况,这将有利于汽车制造成本的控制。作为冲压工程师,需要持续探索和研究新工艺,未来采用新工艺和新结构持续提升原材料的利用率。