行进速度对搅拌摩擦加工高熵合金增强铝基复合材料组织与性能的影响

2021-08-30高吉成董嘉辰张孙艺

高吉成,顾 淦,仲 尚,董嘉辰,张孙艺

(扬州大学机械工程学院,扬州 225127)

0 引 言

航空航天工业的迅速发展对铝合金的性能,特别是硬度和耐磨性能提出了更高的要求;在铝合金中添加增强相颗粒制备的复合材料能满足这一要求。目前颗粒增强铝基复合材料的制备技术主要包括粉末冶金和铸造等,由于这些工艺通常在高温下进行,高温下增强相颗粒会与基体发生化学反应生成对复合材料性能有害的相[1],同时还存在颗粒相分布不均的问题,因此新型制备技术的开发显得非常重要。

搅拌摩擦加工(FSP)技术是一种高效、绿色环保的加工方法,目前主要应用于材料表面改性以及超塑性材料和复合材料的制备[2]。FSP技术可以通过预先开槽或打孔的方式在基体材料表面植入增强相,利用搅拌工具的强烈搅拌作用使加工区域产生剧烈的塑性变形,从而在不改变基体结构和性能的条件下制备得到复合材料层[3-4]。高熵合金是指由5种或5种以上原子分数在5%~35%的元素组成的合金,由于其组织是固溶体而不是金属间化合物,因此具有良好的塑性[5-7];同时,高熵合金中大量不同原子半径的元素产生的严重晶格畸变使合金表现出较高的强度和硬度。研究表明,在铝合金中添加高熵合金颗粒可以提高铝合金的力学性能[8-12]。AA5083铝合金因具有优异的耐腐蚀性能、良好的焊接性能以及较高的强度而广泛应用于航空航天领域。开展高熵合金颗粒增强AA5083铝基复合材料的研究对扩大AA5083铝合金的应用范围具有重要作用。目前针对高熵合金颗粒增强AA5083铝基复合材料的研究较少。作者以AA5083铝合金为基体,以FeCoNiCrAl高熵合金颗粒为增强相,通过FSP技术制备了高熵合金颗粒增强铝基复合材料,研究了FSP过程中行进速度对复合材料中合金颗粒分布、显微硬度和耐磨性能的影响。

1 试样制备与试验方法

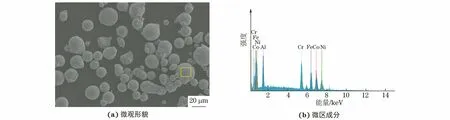

基体材料为AA5083铝合金,由吕辰金属材料有限公司提供,尺寸为200 mm×200 mm×5 mm;增强相材料为FeCoNiCrAl高熵合金粉末,由江苏威拉里新材料科技有限公司提供,其微观形貌及微区成分见图1。

图1 FeCoNiCrAl高熵合金粉末的微观形貌和微区成分Fig.1 Micromorphology (a) and micro-area composition (b) of FeCoNiCrAl high-entropy alloy powder

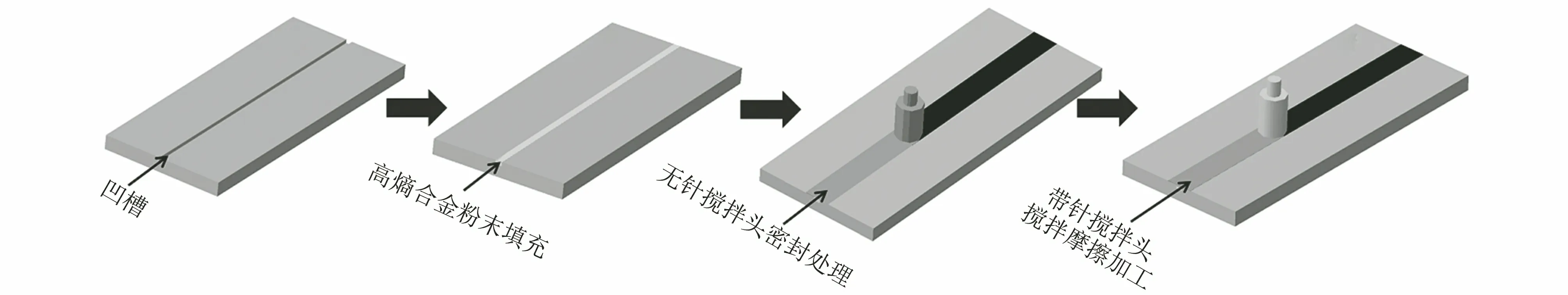

采用线切割法在AA5083铝合金试样表面加工出用于填充高熵合金粉末的凹槽,凹槽宽度为2 mm,深度为1.5 mm。清洗凹槽,将高熵合金粉末填充于凹槽中并压实,采用XK7140型数控铣床设备通过无针搅拌头进行密封处理,以防止后期加工过程中高熵合金粉末溢出,然后使用带针搅拌头制备高熵合金增强AA5083铝基复合材料。整个FSP过程如图2所示。搅拌头采用H13钢制作,搅拌针为圆柱形,直径为4 mm,长度为3.5 mm,轴肩直径为20 mm。FSP时搅拌头转速为1 200 r·min-1,行进速度为45,60,75 mm·min-1,加工道次为5道次,每道次加工完成后,在保持搅拌头旋转方向不变的情况下从末端反方向加工。

图2 FSP过程示意Fig.2 Diagram for FSP processing

采用S4800型和Zeiss_Supra55型扫描电子显微镜(SEM)观察复合材料横截面微观形貌。采用D8 Advance型多晶X射线衍射仪(XRD)分析复合材料的物相组成。采用HV-1000B型维氏硬度计测试复合材料的显微硬度,载荷为0.49 N,保载时间为5 s,测5个点取平均值。采用BRUKER UMT-2型摩擦磨损试验机进行摩擦磨损试验,对磨材料为GCr15钢,频率为4 Hz,载荷为5 N,磨损时间为15 min,往复步长为5 mm。使用Contour GT-K Bruker型三维光学显微镜观察复合材料磨损表面形貌,测定磨损体积,计算磨损率,计算公式为

(1)

式中:K为磨损率;V为磨损体积;F为载荷;l为摩擦行程。

2 试验结果与讨论

2.1 微观形貌

由图3可以看出:当行进速度为45 mm·min-1时,高熵合金颗粒在基体中的分布较为均匀,没有出现偏聚现象;随着行进速度的增加,高熵合金颗粒在基体中的分布均匀性变差,当行进速度增至75 mm·min-1时,复合材料中出现明显的高熵合金颗粒贫瘠区。在FSP过程中搅拌针的高速旋转和搅拌作用下,高熵合金颗粒发生破碎,并弥散分布于基体中。当行进速度较高时,FSP时的单位长度上的热输入降低,使得基体金属的塑化不足,无法包裹住高熵合金颗粒;同时行进速度的增加也会缩短高熵合金颗粒与基体金属的混合时间。因此,高熵合金颗粒分布的均匀性随着行进速度的增加而降低。

图3 不同行进速度下FSP制备复合材料的SEM形貌Fig.3 SEM morphology of composites prepared by FSP at different traverse speeds

2.2 物相组成

由图4可以看出,复合材料中只出现了铝和高熵合金的衍射峰,说明复合材料中未形成新的物相。FeCoNiCrAl高熵合金的熔点高达1 350 ℃[13],具有很好的热稳定性;在试验条件下FSP时的峰值温度远低于该高熵合金的熔点[14],因此其与铝合金基体很难发生化学反应生成新的物相。

图4 行进速度45 mm·min-1下FSP制备复合材料的XRD谱Fig.4 XRD pattern of composite prepared by FSP at traverse speed of 45 mm·min-1

2.3 显微硬度

由表1可以看出:未添加高熵合金粉末的AA5083铝合金FSP后的硬度较FSP前的增大;添加高熵合金粉末FSP制备复合材料的硬度较FSP前后铝合金的高,但随着行进速度的增加,复合材料的硬度下降,但降幅不大。FSP过程具有细化晶粒的作用[14],由Hall-Petch关系可知晶粒细化可以提高材料的硬度,因此FSP后铝合金的硬度高于FSP前的;由Orowan机制可知颗粒的弥散分布可以阻碍位错运动,提高材料的硬度,因此相同行进速度下添加合金颗粒FSP制备复合材料的硬度高于铝合金的,但随着行进速度增加,颗粒的分散均匀性下降,因此复合材料的硬度降低。

表1 FSP前后AA5083铝合金及不同行进速度下FSP制备复合材料的显微硬度

2.4 耐磨性能

由图5可以看出:AA5083铝合金基体摩擦因数的波动范围较大,复合材料摩擦因数的波动范围较小,并且随着行进速度的增加,摩擦因数波动范围略微增大。由表2可以看出,复合材料的平均摩擦因数和磨损率均小于AA5083铝合金的,且随着行进速度的增加,平均摩擦因数和磨损率均增大。这与硬度的变化趋势是相吻合的。

图5 AA5083铝合金及不同行进速度下FSP制备复合材料的摩擦因数曲线Fig.5 Friction coefficient curves of AA5083 aluminum alloy (a) and composites prepared byFSP at different traverse speeds (b-d)

表2 AA5083铝合金和不同行进速度下FSP制备复合材料的平均摩擦因数和磨损率

由图6可以看出:AA5083铝合金的磨损表面存在分层现象并出现了大量磨屑,表现为黏着磨损特征;不同行进速度下FSP制备复合材料的磨损表面只出现深度较浅的磨痕和沟槽,表现为磨粒磨损特征。这说明复合材料的耐磨性能较铝合金有所提高。当行进速度为45,60 mm·min-1时,复合材料磨损表面没有出现裂纹,行进速度为75 mm·min-1时,复合材料磨损表面出现明显裂纹。高熵合金的添加一方面可以提升复合材料的承载能力,从而提高耐磨性;另一方面增加了位错数量,从而提高了复合材料抵抗塑性变形的能力,并有效抑制裂纹的扩展[11],但这种抑制作用会随着高熵合金颗粒在铝合金基体中分布均匀性的降低而减小。因此,行进速度较高时材料表面出现明显裂纹。综上,降低行进速度有利于复合材料耐磨性能的提高。

图6 AA5083铝合金和不同行进速度下FSP制备复合材料的磨损形貌Fig.6 Wear morphology of AA5083 aluminum alloy (a) and composites prepared by FSP at different traverse speeds (b-d)

3 结 论

(1) 添加FeCoNiCrAl高熵合金颗粒制备的复合材料中未形成新的物相,高熵合金颗粒分布于铝合金基体上,起到了增强作用,其显微硬度高于铝合金基体的;随着行进速度的增加,FeCoNiCrAl高熵合金颗粒在铝合金基体中的分布均匀性变差,复合材料的硬度略微降低。

(2) 复合材料的平均摩擦因数和磨损率均较AA5083铝合金的低,且随着行进速度的增加,摩擦因数和磨损率均增大,耐磨性能下降;复合材料和铝合金的磨损机制分别为磨粒磨损和黏着磨损。复合材料的耐磨性能更好。