基于热加工图与有限元分析的Inconel 600热挤压工艺研究

2021-08-30周宇森程晓农袁志钟

周宇森,程晓农,罗 锐,高 佩,2,刘 瑜,2,袁志钟

(1.江苏大学 材料科学与工程学院,江苏镇江 212013;2.江苏银环精密钢管有限公司,江苏宜兴 214203)

0 引言

Inconel 600是一种固溶强化型镍基合金,经常通过挤压工艺制作成管材,应用于核动力装置蒸汽发生器传热管、热交换器等装置[1-6]。该合金由于其优秀的耐腐蚀性能,广泛应用于化工、汽车发动机、飞机发动机等领域[7-8]。Inconel 600由于合金化程度较高、变形抗力较大,导致挤压过程困难,因此对挤压工艺提出了较高要求;另外,热挤压过程中合金变形量大,变形速度快,微观组织控制困难,容易发生开裂、表面缺陷以及晶粒尺寸不均匀等问题[9]。

随着核电超超临界技术的发展,对镍基高温合金管材提出了更高的要求,为了解决热挤压工艺与微观组织方面出现的问题,近年来很多学者借助有限元模拟软件对管材的生产工艺进行了研究。江河等[10]基于高温合金 617B 的组织演变模型,采用Deform-2D有限元软件对617B管材进行了热挤压模拟计算,并对热挤压参数进行了优化;李郑周等[11-12]利用Deform软件,研究了不同的挤压工艺对IN690热挤压管组织性能的影响;王忠堂等[13]利用CA元胞机对高温合金IN690管材进行了动态再结晶组织的数值模拟,主要模拟了热挤压过程中的动态再结晶现象。但是,管材热挤压工艺的数值模拟计算缺乏试验数据和实际量产数据的验证,并且针对热挤压过程汇总的动态再结晶行为研究不够透彻,工艺与微观组织之间的联系不清晰。

因此,本文采取热加工图与有限元模拟相结合的方法,研究Inconel 600热挤压工艺与挤压过程中的动态再结晶过程,确立工艺与微观结构的联系,并以最佳的工艺参数指导实际生产。

1 试验方法

1.1 试验流程

详细的试验流程如图1所示。首先,对退火态Inconel 600进行热压缩试验,获得合金的温度-应变速率影响下的流变应力曲线,该流变应力曲线的作用一是为了绘制热加工图,二是为后续的Deform有限元软件提供材料参数;接着,利用绘制的热加工图找出Inconel 600较为合适的热变形范围,进而在该合适的热变形范围内,利用Deform软件设置不同的参数进行热挤压模拟,以找出最佳的工艺参数;最后,利用Deform软件中的CA元胞自动机,计算该最佳工艺参数下微观组织的变化,借此更进一步实施生产,并验证热挤压工艺的实际效果。

图1 试验流程

1.2 试验材料

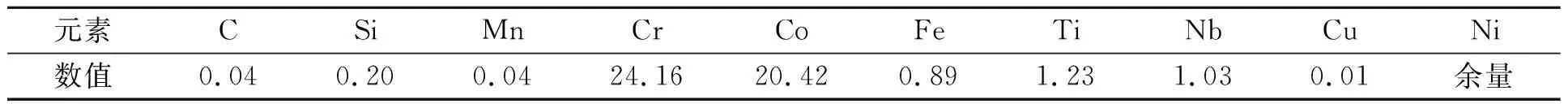

试验材料为Inconel 600,采用真空感应+电渣重熔冶炼,供货状态为退火态,其金相组织如图2所示,为无孪晶的等轴晶粒。Inconel 600的化学成分见表1。

图2 退火态Inconel 600金相组织

表1 Inconel 600的化学成分

1.3 热压缩试验

使用线切割在Inconel 600管坯上加工出20个∅8 mm×12 mm小圆柱,用这些样品在Gleeble-3500 热力模拟试验机上进行热压缩试验,变形温度范围1 000~1 200 ℃;应变速率范围为 0.01~10 s-1,变形量恒定为50%。根据试验数据计算得到有限元模拟所需的流变应力曲线。Gleeble热压缩试验参数与有限元模拟采取相同温度,以增加模拟的准确性[14]。

1.4 数值模拟方案

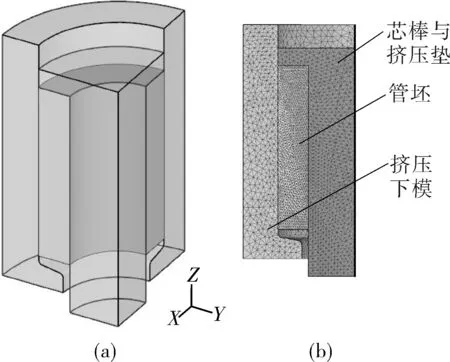

首先,将热压缩试验得到的流变应力曲线导入Deform,建立Inconel 600的材料模型;其次,建立热挤压工艺的三维模型。初始管坯规格为外径146 mm,内径71 mm;热挤压成品管材要求为外径89 mm,内径71 mm,挤压比为5.65。由于是对称模型,所以采取1/4的几何模型进行运算,在保证耦合精度的基础下提高运算速度。热挤压模型的三维视图见图3(a),剖视图见图3(b),温度场、应力场等都以剖视图的角度进行观察。

图3 热挤压模拟的几何模型

Fig.3 Geometric model of hot extrusion simulation

Inconel 600挤压过程中的工艺参数如下:管材挤压工艺温度为1 000,1 050,1 100,1 150,1 200 ℃,挤压速率为100,150,200,250,300 mm/s。模具温度为350 ℃,锥模角度10°,模孔圆角为5 mm,坯料与模具之间的摩擦参数取0.3。

对挤压过程中管材的模具峰值载荷、管坯温度场和应力场进行分析,再基于CA元胞自动机法(Cellular automata,CA)对管材挤压过程的微观组织进行预测。该模拟的位错模型采用Laasraoui-Jonas的改进版本,将管材挤压过程中的应力、应变、应变速率、温度分布等信息导入CA模型[13],按照热挤压试验选出的最佳参数进行数值模拟,数值模拟中的初始晶粒尺寸与挤压试验的初始晶粒尺寸相同,即平均晶粒尺寸为 50 μm。使用晶界与材料流动耦合,CA计算域将根据实际变形应变进行变形。为CA元胞机的每个单元选择单位长度(以μm为单位),该值取1,即100×100单位的正方形微观结构所模拟的区域代表0.1 mm×0.1 mm 的实际样品[15-17]。模拟区域为挤压过程管坯各个部位的轴向位置。

1.5 微观组织表征

在热挤压管上沿轴向线切割截取试样进行金相分析,试样经磨抛后采用10%草酸溶液进行电解腐蚀。热压缩后的试样也以同样步骤进行微观组织观察。微观组织表征设备为Leica DMI8C 金相显微镜和飞纳 Phenom台式扫描电镜。

2 结果与讨论

2.1 Gleeble热压缩试验结果分析

2.1.1 流变应力曲线与热压缩试样的微观组织

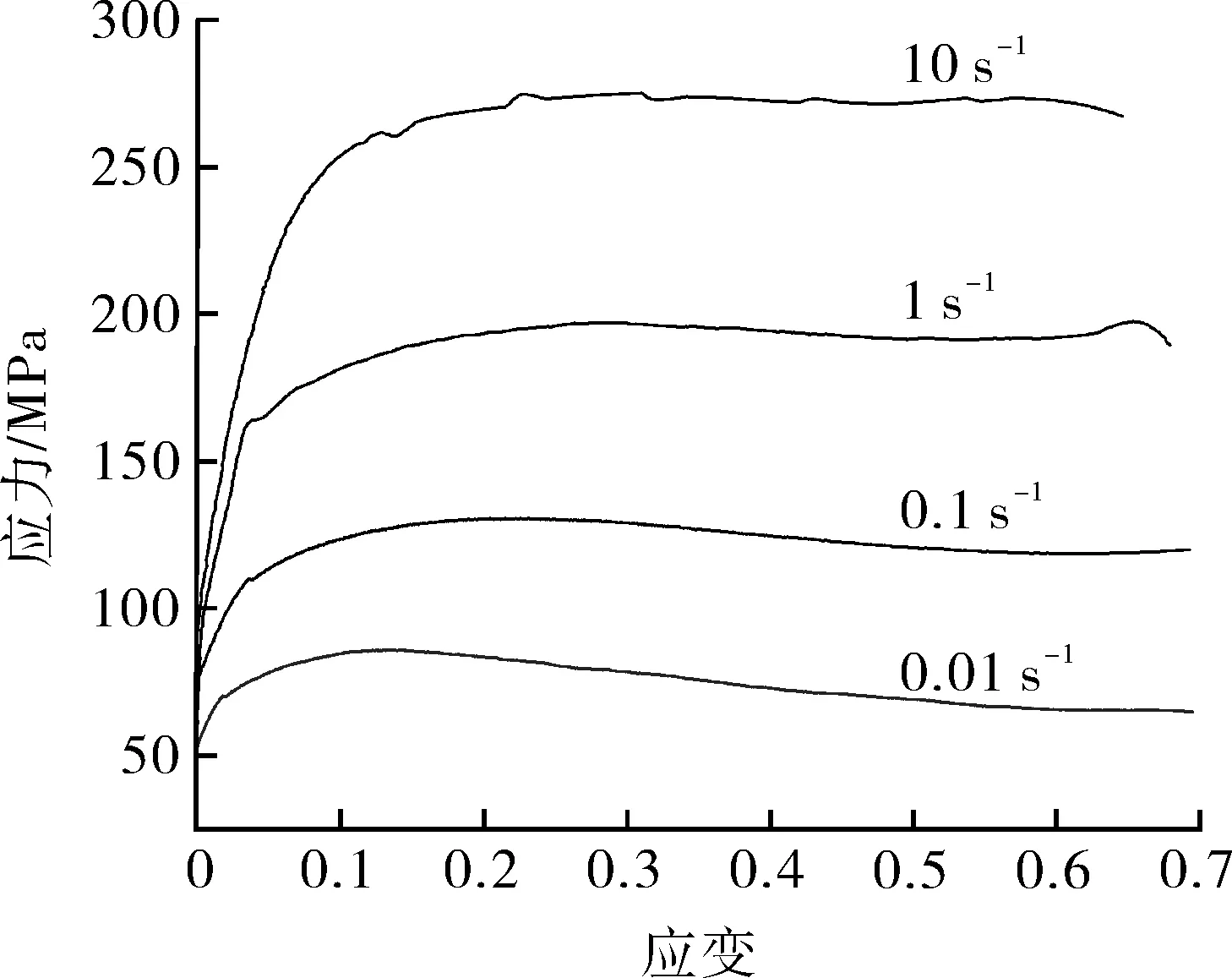

Inconel 600在不同变形参数下的真应力-真应变曲线如图4,5所示。变形速率为0.1 s-1时,真应力随着变形温度的增加而减小,1 000 ℃时的峰值应力可以达到190 MPa,1 200 ℃峰值应力仅为75 MPa,表明变形温度对变形抗力具有明显的影响,一定范围内温度越高、变形抗力越低,这是由于更高的温度下具备更高的储存能,动态软化更为剧烈所导致的[18-19]。当应变温度相同(1 100 ℃)时,真应力随着应变速率的上升逐渐增加,10 s-1最为明显剧烈,高应变速率下的情况更接近于热挤压状态。应变速率0.1 s-1、应变温度1 100 ℃的热压缩试样的轴向组织如图6所示,为均匀的等轴晶组织,且晶内无明显孪晶。

图4 应变速率为0.1 s-1的真应力-真应变曲线

图5 应变温度为1 100 ℃的真应力-真应变曲线

图6 Inconel 600热压缩试验后的微观组织

2.1.2 热加工图

基于 DMM(Dynamic Material Modeling)理论构建Inconel 600应变量0.6下的热加工图[20-21],将材料的功率耗散图与流变失稳图进行叠加,即为材料的热加工图(见图7)。热加工图中的等值线代表功率耗散效率,一般来说,功率耗散效率越高,材料的热加工性能越好;灰色区域为流变失稳区,颜色越深,材料的失稳倾向越大,所以既要找到功率耗散值高的区域、也要避开流变失稳区域,以获得最佳的热加工区域。从图7可以看出,Inconel 600比较合适的加工区域有两个:一个在温度1 050~1 110 ℃、应变速率0.01~0.06 s-1区域;另一个在温度1 150~1 180 ℃、应变速率0.02~0.3 s-1区域,对应的功率耗散效率峰值都为40%左右。

图7 Inconel 600的热加工图

2.2 数值模拟结果与分析

2.2.1 管坯挤压温度的影响

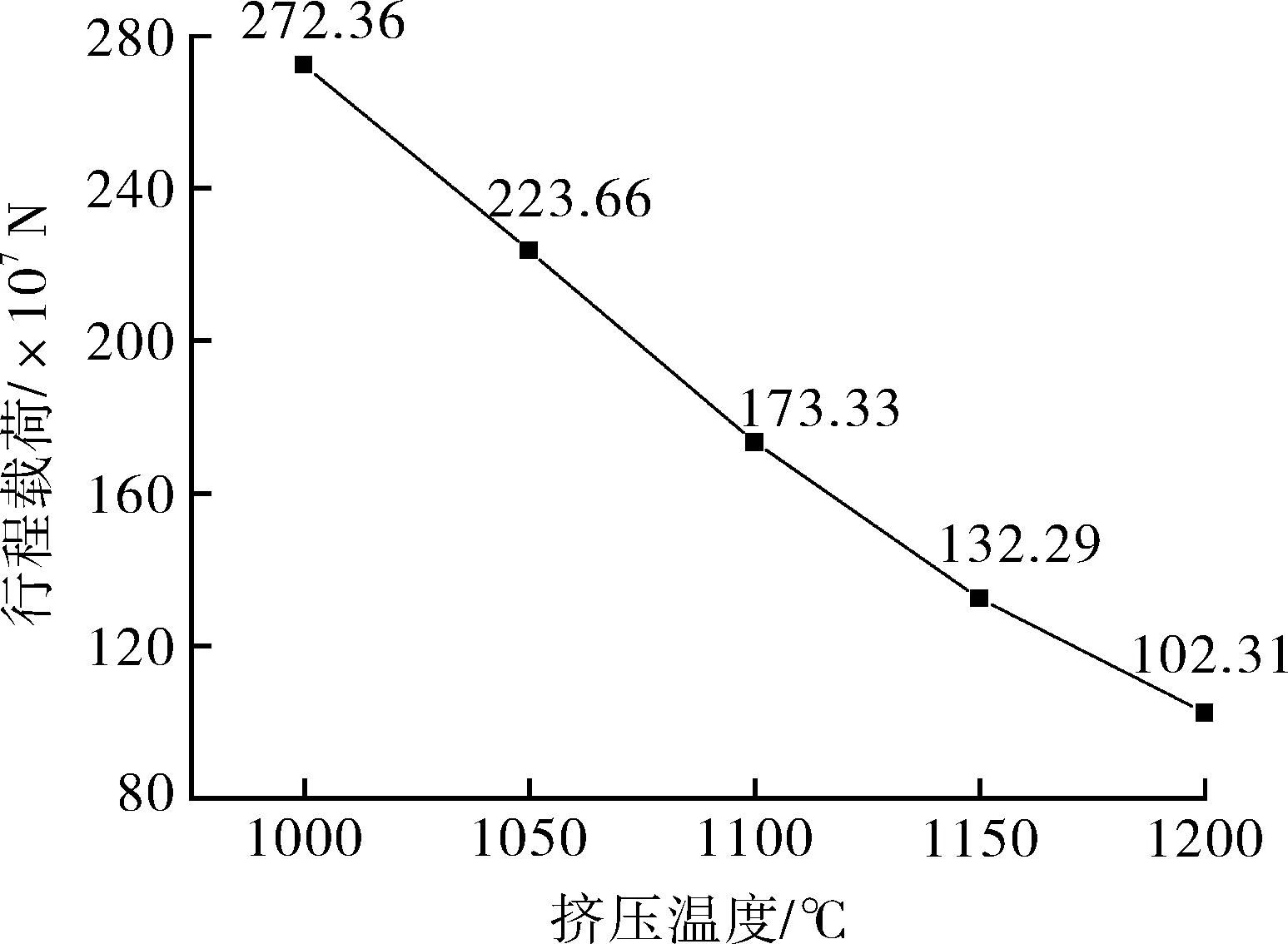

为了研究管坯的挤压温度(开始挤压时管坯的温度)对挤压过程的影响,选取相同挤压速率(100 mm/s)、不同挤压温度(1 000~1 200 ℃)的挤压过程进行对比。由各温度下的峰值载荷曲线(见图8)可以看出,管材的挤压温度越高,前期的最大载荷越小,管材越容易挤压。

图8 1 000~1 200 ℃热挤压过程中的峰值载荷

不同坯料挤压温度对Inconel 600热挤压管挤压过程中的温度场和应力场分别如图9,10所示,可以看出,合金管的挤压温度会对热挤压过程的应力载荷产生明显影响。从温度场可以看出,温度较高的部分主要聚集于挤压管内边缘与外边缘处,其中一部分为摩擦原因;出现了温升现象,且温升幅度随着挤压温度的升高具有下降的趋势,从最开始的温升230 ℃降到了80 ℃,温升主要是合金变形抗力所导致的,但是随着挤压温度的升高,合金发生软化,温升幅度下降。挤压管应力集中于坯料处于刚挤压过程中的内部,以及坯料上部分与凸模接触的部分,最大应力随着挤压温度上升而下降,1 000 ℃与1 050 ℃区别最为明显,1 100 ℃后应力分布趋于平缓。金属流动性随温度升高而增强,整体的应力数值都减小,在部分边缘处出现小部分死区。1 200 ℃下的峰值载荷最小,但是热挤压过程中荒管挤压温度达到了1 310 ℃,Inconel 600的液化温度在1 350 ℃左右,为了防止局部出现液化导致合金粘连在模具上,挤压温度取1 150 ℃更为合适。

图9 挤压温度1 000~1 200 ℃下管坯的温度场

图10 挤压温度1 000~1 200 ℃下管坯的应力场

2.2.2 挤压速率的影响

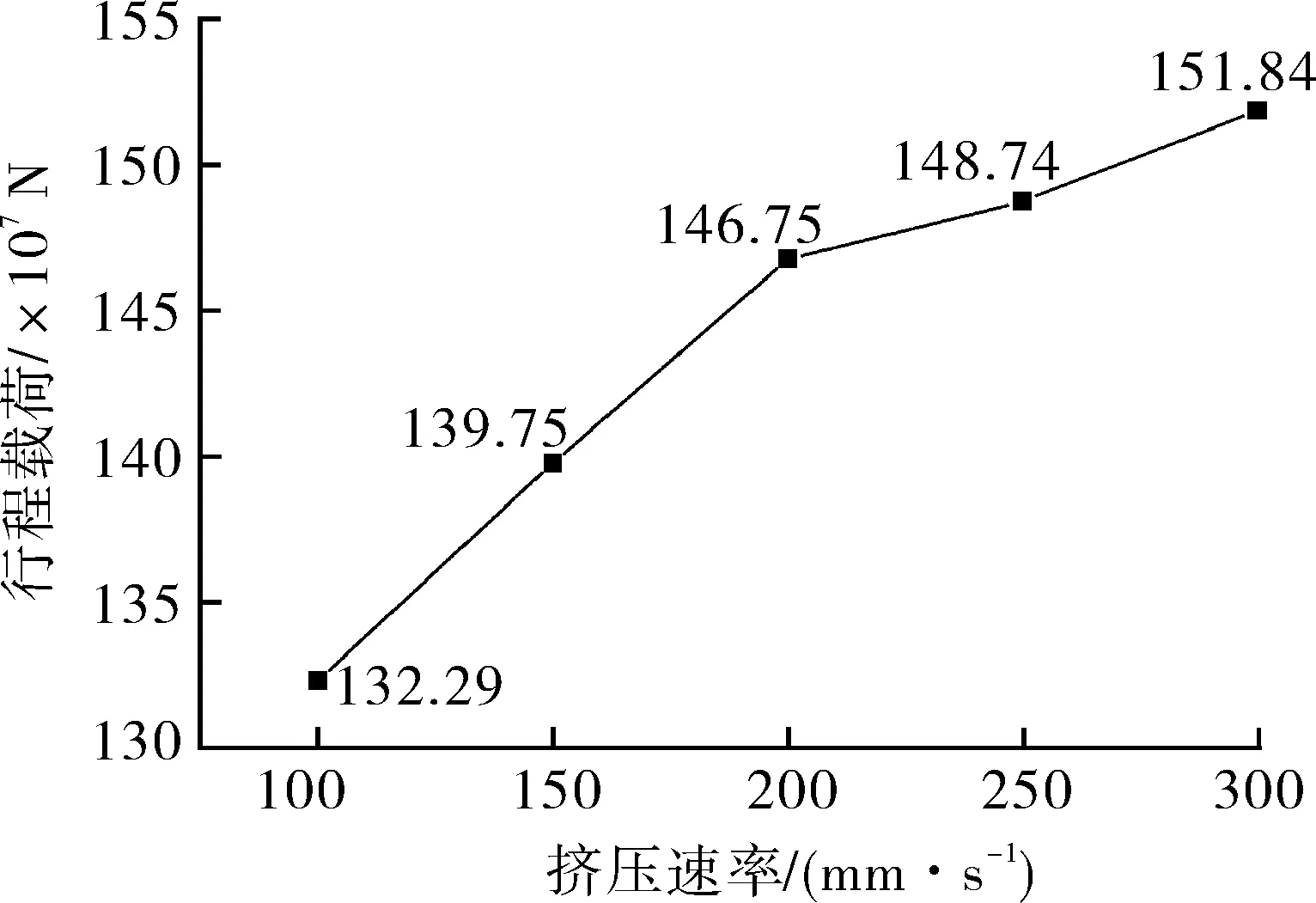

选取比较合适的管坯挤压温度1 150 ℃进行不同挤压速率(100,150,200,250,300 mm/s)的对比。采集各挤压速率下的峰值载荷(见图11),并对不同挤压速率的温度场、应力场进行了分析。从温度场(见图12)可以看出,挤压过程中温度分布无明显差异,随着温度的升高,模孔中坯料的热量分布越均匀。从图11可看出,峰值载荷参数随着挤压速率的升高逐渐上升,这是由于应变速率的上升,合金变形阻力变大,从应力场(见图13)也可以看出变形应力随着挤压速率升高。虽然峰值载荷不断上升,但是之间的相差并不大。在产品合格的情况下,选择越高的挤压速率越合适,但当挤压速率为300 mm/s时,挤压管出现了较为严重的破裂现象,同时挤压管外壁出现明显的裂纹,且已经接近管壁中心位置。综上所述,为了得到合格的产品,挤压速率为250 mm/s时最佳,此时加工时间与成品质量都在合适的范围内。

图11 100~300 mm/s热挤压过程中的峰值载荷

图12 挤压速率100~300 mm/s下管坯的温度场

图13 挤压速率100~300 mm/s下管坯的应力场

2.2.3 动态再结晶过程中微观组织的变化

CA元胞自动机模型是一种同步算法,通过将局部(或介观)确定性或概率性的转换规则应用于具有局部连通性的格胞,来描述复杂系统的时空离散演化[22]。HESSELBARTH等[23]研究了再结晶形核和晶核长大的动力学以及其不同的参数和算法对再结晶行为的影响,改进了CA元胞机中再结晶动力学唯象理论模型JMAK方程。图14(a)为采用改进的元胞自动机方法(CA)得到的初始晶粒,位错角小于5°的颗粒被视为同一颗粒,通过颜色的深浅区分不同的取向。图14(b)所示为 Inconel 600挤压过程中管子中部发生非连续动态再结晶的初步过程,此时坯料刚开始产生变形并积累位错能量,当位错密度达到临界点时,晶界高能处出现细小的结晶晶核,再结晶形核开始。图14(c) 示出管材进入变形区,处于初步稳定挤压状态,形核点连接形成链状组织,初始晶粒逐渐被动态再结晶产生的新晶粒所取代,为挤压过程中晶粒发生动态再结晶的过程。图14(d)显示挤压管晶粒长大阶段,尺寸大的晶粒逐渐吞噬尺寸小的晶粒。图14(e)为挤压管变形稳定,冷却完成,新晶粒长大,不产生位错积累,不再发生动态再结晶。最终热挤压管的平均晶粒尺寸为32.5 μm,最大晶粒尺寸为36.1 μm,最小为28.2 μm。晶粒尺寸长径比1.13~1.38的区域范围内占50%左右。热挤压后晶粒发生了细化,在合理的工艺条件下能够稳定挤压。

图14 管坯热挤压过程中的轴向微观组织

2.3 工艺优化结果生产验证

根据以上试验和数值模拟结果,选定最佳的工艺参数进行Inconel 600合金管的热挤压生产,顺利得到了Inconel 600合金荒管,挤压过程中未发生开裂、塞模、崩模等问题。图15为截取一段的荒管宏观形貌,可以看出,荒管形状尺寸均匀,表面质量较好。图16为荒管管壁的SEM图像,可以看出,热挤压后呈现出均匀的等轴晶组织,晶粒尺寸均匀,平均晶粒尺寸37 μm,晶粒发生了细化。据工厂反馈,采用此优化工艺,挤压管材的成品率由43%提升到了77%。研究表明,物理模拟(热压缩试验)与数值模拟(Deform)耦合计算的方法能够构建良好的Inconel 600合金管热挤压工艺,并对实际生产具有指导意义。

图15 荒管外部形貌

图16 荒管轴向SEM图

3 结论

(1)Gleeble热压缩试验材料的真应力-真应变曲线表明,Inconel 600热变形抗力随变形温度的升高和应变速率的降低而显著减小,且曲线均呈现动态再结晶特征;绘制了热加工图并得到了合适的加工区域:温度1 050~1 110 ℃、应变速率0.01~0.06 s-1和温度1 150~1 180 ℃、应变速率0.02~0.3 s-1。

(2)对高温合金Inconel 600管材热挤压工艺进行模拟分析,结合实际生产提出了良好组织控制的工艺参数。研究表明,在挤压比为5.65的条件下,管坯挤压温度为1 150 ℃,速率为250 mm/s时挤压成形条件最佳。

(3)在CA元胞自动机的模型下对选择参数的再结晶过程进行了追踪,得到了变形过程中的晶粒形态、分布、取向和尺寸。Inconel 600管材挤压变形过程中,微观组织具有明显的链状组织,热挤压后晶粒发生细化,且大部分为等轴晶粒。

(4)根据最佳的模拟参数进行实际生产,成品率提高了34%,取得了显著的经济效益。