大型气候实验室温度环境控制及其实现

2021-08-30李冬梅吴相甫吴敬涛许天龙

李冬梅,吴相甫,吴敬涛,许天龙

(中国飞机强度研究所,陕西 西安 710065)

大型气候实验室是一个能够精准复现高寒、高温、湿热、辐照、降雨/雪等自然界多种极端气候的环境模拟设施,利用它可对飞机等武器装备气候环境适应性进行验证考核。其中,温度环境是最重要的控制指标之一。常见的温度环境模拟控制有积分分离PID方法和模糊控制方法。这两种方法控制效果都较好,但是存在多种干扰时,积分分离PID方法产生的温度波动较大且调节时间较长,而模糊控制方法的控制精度往往不能达到要求[1-2]。

大型气候实验室温度指标依据GJB 1172—91《军用设备气候极值》和GJB 150《军用装备实验室环境试验方法》的要求进行设计,低温≤-54 ℃、高温≥+71 ℃,逐点可达,控制精度为±3 ℃。这个指标对于温度环境箱等一般的环境模拟设备属常规设计,但是大型气候实验室在实现上却存在很大问题,主要表现在3个方面[3]:① 温度环境模拟所需系统多,设备组成复杂,控制算法各不相同;② 实验室空间超大,达到10万立方米,具有大时滞、非线性的特点;③ 试验件、维护结构、照明、地坪热容均会给温度控制过程带来热负荷干扰,进行降雪、冻雨、太阳辐照等环境模拟时,实验过程产生的相变会产生较大热量,给稳定温度场带来冲击,并出现大扰动。鉴于此,有必要在分析实验室温度系统工艺流程的基础上,建立适用于实验室气候试验的温度控制方法,寻求响应迅速、抗干扰强的温度控制算法,消除温度突变对温控过程的影响,从而保证温度调节过程的升降温速率和稳态时的波动度,实现实验室温度范围内各工况的精确控制,达到试验考核的要求。

1 多系统协调运行控制策略

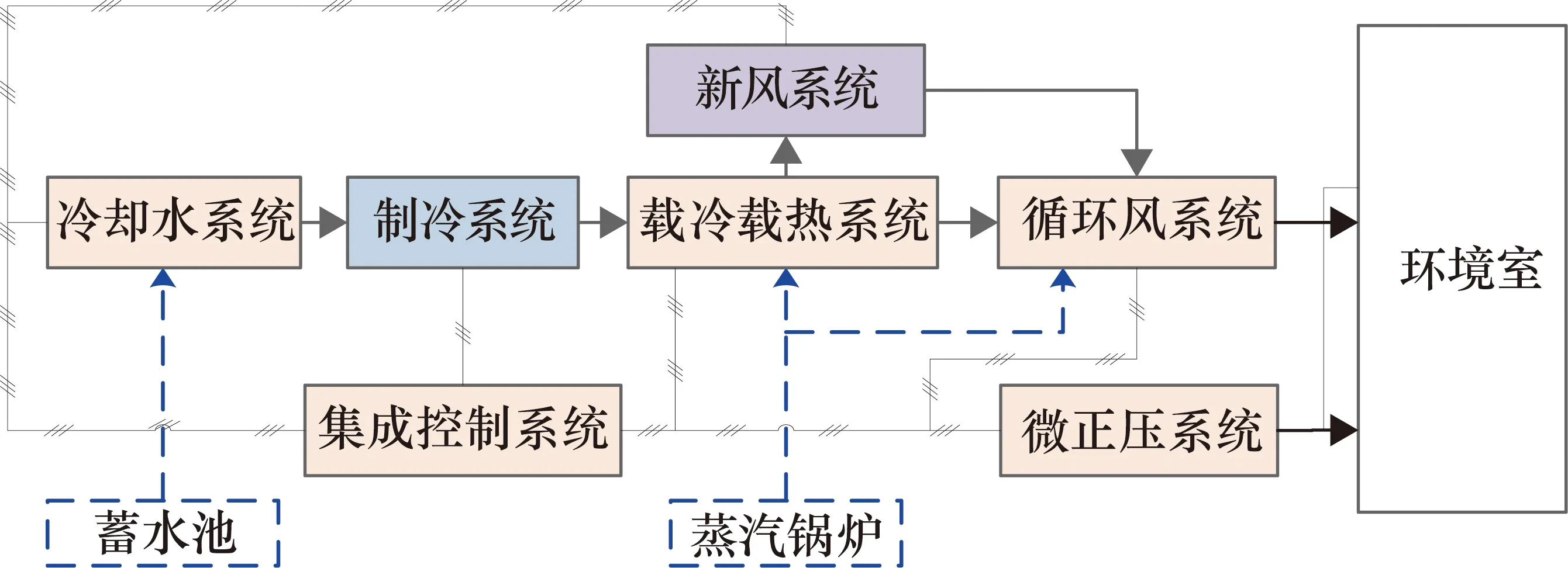

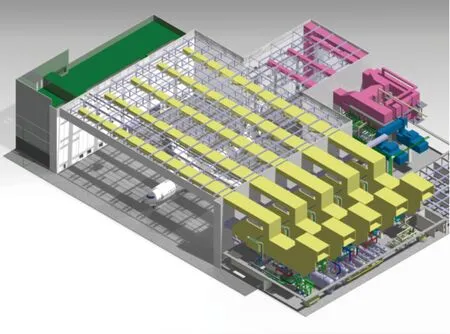

大型气候实验室温度模拟由制冷机组、新风机组、循环风、载冷载热、蒸汽锅炉、冷却循环水、集成控制等7大系统30余台套设备组成,如图1所示。各设备协同运行共同完成控制任务。

图1 温度环境模拟系统组成结构示意图

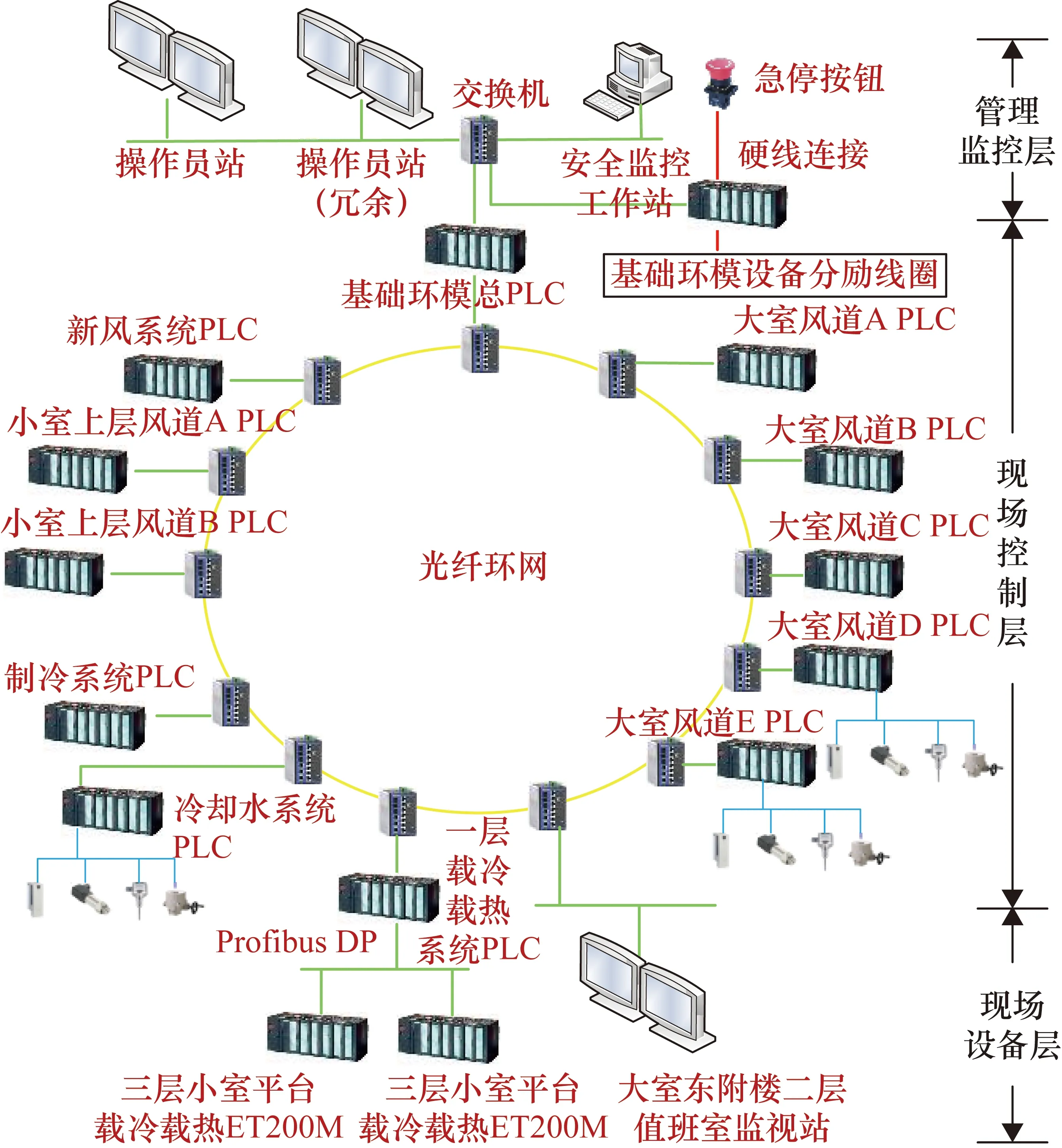

按照集中管理、分散控制的思路,依据操作方便、控制可靠、可扩展原则设计了环形分布式控制架构,分为管理监控层、现场控制层、现场设备层,各层分别行使不同职责,如图2所示。

图2 温度环境模拟系统控制架构

各个子系统PLC通过接收总PLC指令,下发具体控制参数到现场设备层,设备依此进行各自运行。依据温度模拟工作原理,设计了温度控制总体流程,如图3所示。

图3 温度控制总体流程

其中,需设定的环境实验室控制参数包括:

① 试验项目名称、操作员信息、试验批次;

② 自定义试验曲线,包括控制点(温度、湿度)目标值、持续时间、起止时间;

③ 选择特种试验(高温、低温、高湿、吹风、太阳辐射、降雪等);

④ 输入斜率允许偏差值;

⑤ 输入冷热负荷量;

⑥ 每一试验段运行完毕后是否需要用户指定下一试验段开始。

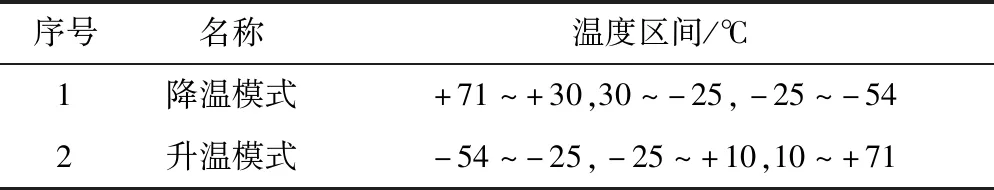

实验室温度控制采用间接制冷方式,由两种载冷剂组成,共同完成-54~+71 ℃全温度段的调节。每种载冷剂对应不同的温度区间和运行方式,故根据工艺设备和运行工况的不同,将整个温度段分成6个温度区间,分别对应降温模式和升温模式,如表1所示。依此编制的降温控制模式流程和升温控制模式流程,共同形成实验室气候试验温度控制程序,从而实现对冷却水量和温度、表冷机组出水温度、新风温度、新风湿度、载冷剂切换、载冷剂温度调节、送/回风温度及送/回风湿度的控制[3]。

表1 温度控制分区

2 大时滞温度控制方法[4-10]

2.1 环境室送风系统控制方式

实验室采用5条风道独立送风,上送侧回方式,每条风道均可独立控制,如图4所示。各条风道的工作模式是一样的,由风机、风阀、换热器、加湿器等设备组成,图5为典型风道工作模式。

图4 实验室送风系统示意图

为了实现实验室环境温度的宽温域调节,选用LM-8和CH2Cl2两种载冷剂分别实现实验室不同温度段的调节控制。两种载冷剂在循环风管道中分别对应中高温换热器和低温换热器,采用串行布置[6]。根据控制参数目标值,调节制冷系统制冷量、循环风系统送风量、载冷载热系统载冷剂温度、载冷/载热循环管路混温阀门开度,进而控制换热器进口载冷剂温度,以满足换热器出口温度,离心风机将冷(热)量由送风口带入环境室内,与试验区域空气进行混合,驱动实验室内空气循环,从而完成环境温度的控制过程。

2.2 温度控制算法

由于实验室系统具有大时滞、干扰项多等特点,如果采用传统的单回路PID反馈控制算法,当实验室温度偏离设定值,PID根据产生偏差的大小和方向,通过改变换热器载冷剂调节阀的开度,使实验室温度重新回到设定值,这种控制方案的控制质量很差,很难达到控制的要求。究其原因,环境模拟实验室可近似为一个有滞后的一阶惯性系统[5],若载冷剂温度发生波动,必将导致换热器后的送风温度发生变化,循环风再由送风段的旋流风口进入实验室,经过一段时间的混合后,实验室的温度才会出现偏差,控制系统才能发现干扰的存在,进而改变载冷剂调节阀的开度,并对实验室温度加以控制。但这一过程要经历换热器的热传递、处理空气进入实验室与空气重新混合,这是一个时间滞后很长的通道。当调节过程发生作用时,实验室的温度已偏离设定值很远了,造成实验室温度波动大,系统的稳定性降低。

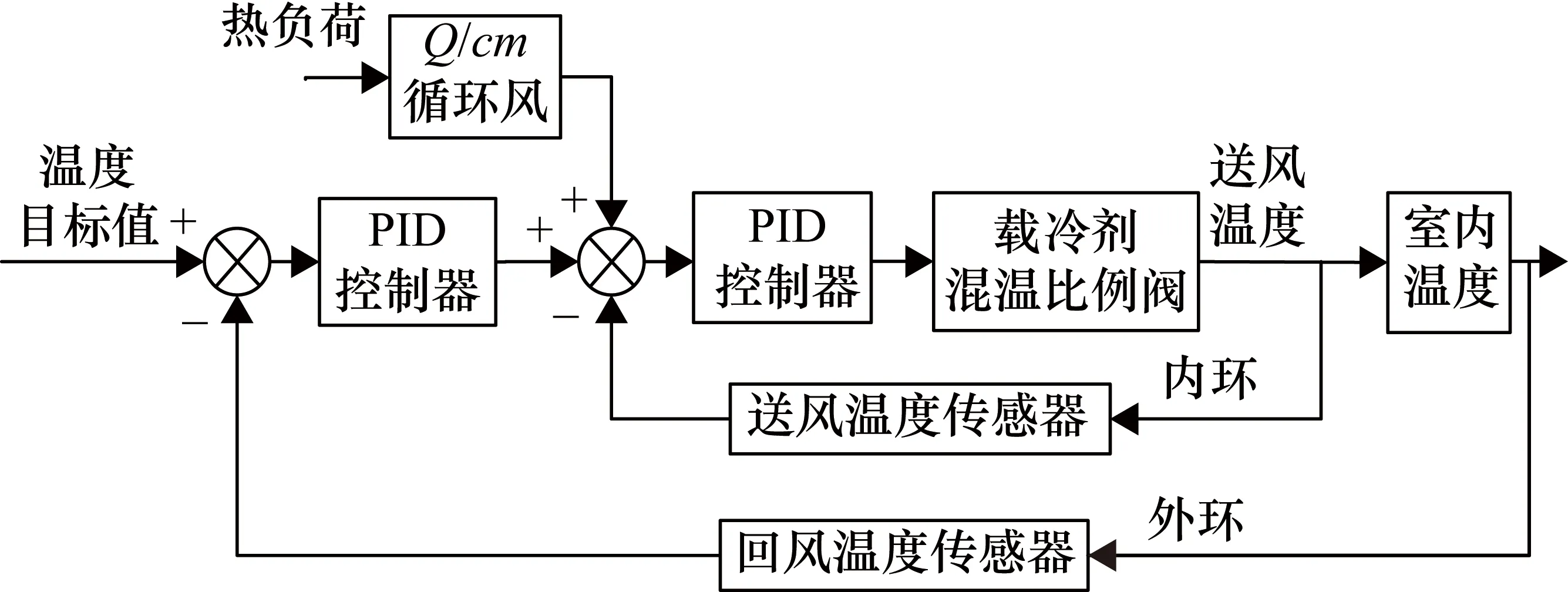

因而,建议选用图6所示的具有双回路的串级控制。该系统有两个闭合回路,内环的闭合回路选择距离调节阀较近、滞后时间小的送风温度作为副被控变量,而主被控变量即为外环的实验室温度。外环PID的输入是实验室期望温度,其与实验室温度反馈值作差再由PID计算出送风温度,并作为内环PID的输入,内环PID计算出载冷剂回液阀和旁通阀的开度,调节换热器进口的载冷剂温度,从而改变送风温度,达到控制室内温度的目的。由于内环副回路通道短、滞后小、控制及时,使送风温度的控制品质得到了提高,可以有效克服载冷剂温度带来的波动,加快响应速度。

图6 前馈-串级PID控制框图

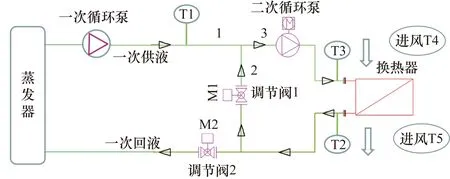

基于以上分析,实验室温度调节采用恒流量变温度控制方式和前馈-串级PID算法,即在一次循环系统中,通过制冷机组或蒸汽对载冷剂进行预调试,通过一次温度调节将载冷剂温度调节至与目标温度相差8~12 ℃。二次循环时工艺原理图如图7所示,通过调节回液阀和旁通阀的开度来调整从一次循环中的取液量,进而调节换热器中载冷剂的入口温度T3,控制换热器出口出风温度T5,从而实现对环境室内的温度控制。

图7 二次循环工艺原理图

3 大扰动环境场温度稳定性控制方法

在实验室进行降雪、降雾和太阳辐照试验时,均会带来大量的附加热载,给稳定的环境场造成冲击,引起温度波动。

以降雪试验为例,以下两点因素会影响温度场的稳定性:① 降雪过程液态水将转变成固态水,会释放大量热量,引起环境温度上升;② 长时间降雪导致环境湿度升高,进而引发换热器结霜,使换热效率快速下降,环境温度因此上升。

气候实验室详细设计时,分别对-10 ℃、-15 ℃和-25 ℃降雪热负荷进行过计算,其中-25 ℃时热负荷最大,达到3079 kW。

根据公式Q=Cp·mair·ΔT(其中Cp为空气比热容(1.006 J/kg·℃),mair为空气质量流量),按照试验时送风量为240 m3/h,空气密度为1.42 kg/m3计算,可以得到ΔT=8.98 ℃,即-25 ℃降雪试验会给环境场带来近9 ℃温升。为此,设计了以下控制策略来克服热负荷干扰。

① 采用内环+前馈控制:如图6所示,将外环回风控改为内环送风控,提前调整前馈值进行干预。

② 监控换热器前后压差,当压差ΔP>400 Pa时,进行单风道交替融霜操作。

4 验证与分析

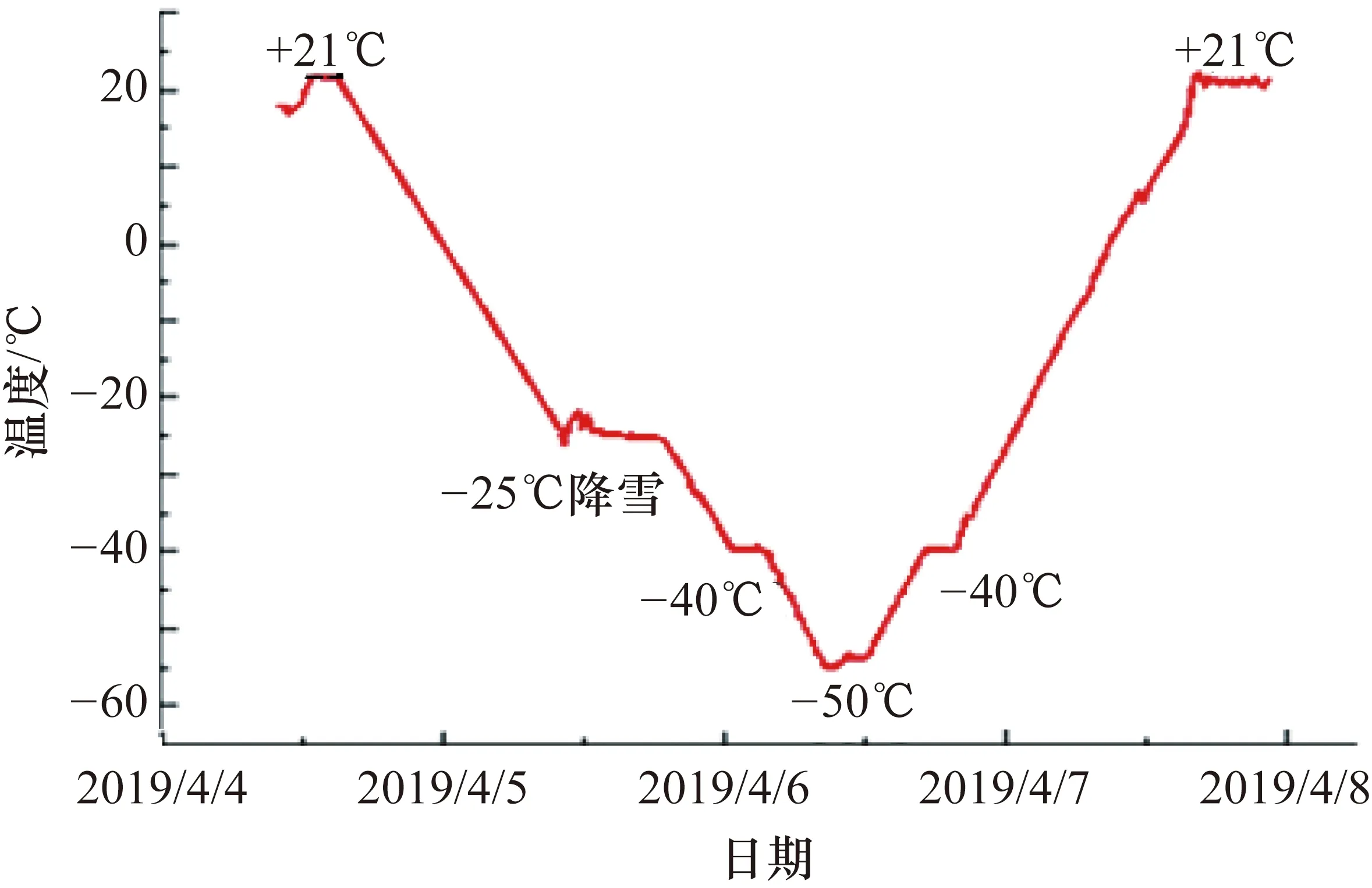

在某型飞机低温试验时,包含了-25 ℃降雪、-40 ℃低温和-50 ℃极寒3种环境工况,要求控制精度±3 ℃。依据上述研究设计了温度控制程序,并优化降雪试验控制方法,运行全过程控制曲线如图8所示。

图8 温度控制曲线

结果表明:

① 按照实验室多系统协调运行策略优化机组加减载程序,保证了稳态时温度波动度在-1~1 ℃范围内,升降温速率满足要求。

② 在开始降雪前,预降环境温度比实际控制温度低2~3 ℃,以提前释放附加热负荷冲击。之后将控制方式由回风控改为送风控,调整送风偏差前馈量ΔT=6~8 ℃,造雪机开始工作。由图8曲线可以看出:在降雪试验刚开始时,由于水的相变带来的瞬时热负荷导致室内温度快速回升到-23 ℃左右后开始下降,然后逐渐趋于稳定,保持在(25±1)℃范围内。

③ 整个温度区间曲线平滑,温度精度始终维持在±3 ℃以内,温度波动和升降温速率均满足试验要求。

5 结论

通过分析大型气候实验室温度环境模拟系统工作模式和控制流程,提出了一种在单回路PID算法基础上采用串级双回路控制的方法,设计了基于前馈-串级PID的复合温度控制系统。试验结果表明:

① 按照温度模式控制流程定义的系统开机逻辑和运行方式,能够覆盖实验室要求的温度范围,实现逐点可达。

② 前馈-串级PID的温度控制算法响应迅速,抗干扰强。

③ 降雪试验采用提前预冷+增大送风温差的方式,有效抑制了附加热载带来的环境温度突变。

综上,所设计的控制系统和控制策略能够跟踪期望温度目标谱,实现全温度段的有效控制,达到了预期目标。