绩溪抽水蓄能机组调速系统的设计特点

2021-08-30于红岩初云鹏杨晓文

于红岩,初云鹏,杨晓文

(南瑞集团有限公司,江苏 南京 210000)

1 引言

近10年,风电、光伏[1]等清洁能源在电网中的比重不断增加,截止到2019年已经有近8%。同时,为了保障电力系统功率平衡,储能也随之更为重要。抽水蓄能作为大型储能机组,在电网中发挥着重要的作用。目前各类储能技术已经开始用于电力系统,常见的方式有电池、盐洞储能、压缩空气及抽水蓄能储能等。这些技术的能量密度,功率密度及使用寿命等特性不尽相同。近年来抽水蓄能系统的研究主要是在不断提高储能技术的控制性能,降低成本,大大提高了系统稳定性,并改善了电能质量。当前我国对各种储能技术都进行了大量的厂内试验和示范工程,而最具有商业价值的还是抽水蓄能[2]。

作为确保电力系统安全运行的有效手段,抽水蓄能具有调峰、调频、调相等多种功能。未来10年,将成为抽水蓄能大力发展的黄金阶段[3]。

2 调速器系统设计特点

安徽绩溪抽水蓄能电站坐落于安徽绩溪县。电站安装了6台单机容量300 MW的抽水蓄能机组,总装机容量1 800 MW,年均发电量将达到30亿kW·h,年抽水电量将达到40亿kW·h。该电站主回路接入华东电网,承担电网的调峰、填谷、调频、调相等任务。该电站主要建筑物包含上下水库、水道系统、厂房及开关站等。

2.1 调速器系统基本组成

抽水蓄能电站调速系统设备组成与常规水电机组调速系统基本相同,主要包括调速器电气控制柜、机械液压操作柜、主配压阀及其电液随动控制系统、油压装置及其控制柜、分段关闭装置(阀)、事故配压阀、接力器等。作为调速器系统的核心,电气控制柜采集抽水蓄能机组的导叶开度、有功功率、转速、水头等信息,通过控制流程和程序计算出相应的导叶开度给定,并转换成相应的电气量输送到液压操作柜。液压操作柜主要配置比例伺服阀放大器和手动增减、停机等操作回路,主要将电气控制柜信号进行传递和放大,并对液压系统进行各种控制操作。液压随动系统主要配置了比例伺服阀和主配压阀,主要对电气控制柜信号进行电液转换,并进行液压放大。事故配压阀主要在调速系统电气或液压随动系统失灵时,能够紧急关闭导叶。分段装置根据调保计算值整定,实现一段或二段关闭。油压装置主要包括压力罐和回油箱及其附属自动化元件,主要为调试系统提供工作油压,油压装置控制柜主要功能是通过对油泵的启停控制和自动补气控制来维持压力罐的油压稳定和合理的油气比[4]。

2.2 电气调节柜控制系统

绩溪抽水蓄能电站调速器系统,采用南瑞SWT系列中SAFR2000H电气控制柜,该装置硬件采用贝加莱X20控制器,软件采用全新变结构PID控制策略,已经在混流式机组、轴流转桨式机组、冲击式机组和抽水蓄能机组上有大量应用业绩[3]。尤其对于抽水蓄能机组,已经在响水涧、响洪甸、周宁等多个电站稳定运行,经历了长时间的考验,被认定为国内抽水蓄能核心控制设备。除此之外,在即将投产的沂蒙、荒沟、梅州等抽水蓄能电站,又将大范围应用。

控制柜的PLC核心部分,选用了贝加莱X20系列模块作为硬件核心,主要配置X20CP1585为调速控制器CPU模块,该模块功能强大,具有1个RS232 接口、1个 Ethernet接口、1个 POWERLINK、2个USB接口,并配备512M内存。基于水电站运行特点,该系统采用相互独立工作且处于热备用状态的双套控制器互为冗余配置,大大增强了系统运行的稳定可靠性。

开关量输入采用X20DI9371,可同时采集开停机、并网、增速、减速等外部开入量,开关量输出采用X20DO9322,可以同时输出手自动、调频动作和故障等开出量。模拟量输入采用X20AI4622,可同时采集导叶反馈信号、功率反馈信号等模入量,模拟量输出采用X20AO4622,可同时输出导叶控制、功率反馈量等信号。测频环节采用X20DS1319模块,精度为10-7数量级,每个模块提供四路独立工作的测频通道,满足对机频、网频的测量[1]。

双机切换为第三方PLC实现方案,采用欧姆龙ZEN[4]系列PLC,输入输出简单可靠,故障率低,有超过200台套无故障运行记录。

人机界面采用贝加莱AP1120系列工控机,核心控制器沿用贝加莱传统系统,采用贝加莱B&R语言编程,与主控制器X20CP1585采用同样的编程语言,方便了项目开发的可移植性和延续性。

采用上述配置组成的双机冗余系统,两套独立的PCC控制器互为热备用,在一套故障时,通过智能切换PLC判断能无扰动的切换至另一套运行。另外,两套控制器采用独立的电源和反馈通道,当一套发生故障或需要检修时,完全不影响另一套的运行。

电气控制主要特点:

(1)电气控制系统为双冗余热备用配置,能够实现智能无扰动切换。

(2)智能PID控制策略,控制程序采用变结构、变参数的自适应控制方法,具备一次调频、参数辨识等功能。

(3)方便实用的人机界面集调试与运行功能于一体,能自动录制试验曲线。

(4)X20 PCC具有更快的运算速度、更大的内存和更丰富的通讯接口。

(5)完全独立的测频通道,测频精度和可靠性得到大大提升。

2.3 机械液压操作系统

绩溪抽水蓄能电站机械液压操作系统,采用改进型MB智能控制模块,实现对各种反馈量的采集和闭环控制。正常情况下,智能控制模块采集伺服阀反馈、主配反馈、导叶反馈等信息实现闭环信号采集,配合功放版实现闭环控制。在出现伺服阀卡涩、主配压阀卡涩时,还能输出卡涩故障信号。当一套出现卡涩时候,系统报警给调速器控制系统,实现无扰动的切换至另一套控制模块运行,保持导叶开度信号不变[5]。

液压操作柜内两套独立的伺服系统互为冗余,同时接受来自电气控制柜主机PCC的导叶控制信号。系统采用BOCSH的伺服比例阀,实现调速器自动和电手动两种操作方式,两个伺服比例阀通过切换阀实现主从切换。

液压控制主要特点:

(1)监测伺服比例阀、主配压阀和接力器各装置的位置反馈信号。

(2)主配反馈环节增强了系统的速动性和稳定性。

(3)采用双比例伺服阀,互为热备用,控制单元可自动进行切换。

(4)两个位置闭环控制,主配闭环(内环)、接力器闭环(外环),采用数字PID控制。

2.4 液压控制部分

绩溪抽水蓄能电站的液压系统控制部分,主配控制部分采用常规的控制方法,配置双比例伺服阀加单紧急停机阀共同控制阿尔斯通主配压阀,事故配压阀采用南瑞常规4个插装阀结构的设计方式,由纯机械过速保护装置和液控阀串联控制。其中,分段关闭系统的设计采用了新型的设计思路,下文做了详细的分析。

绩溪抽水蓄能电站导叶关闭规律:水泵工况采用一段关闭规律,导叶由100%关闭到0,时间15 s;水轮机工况采用两段关闭规律,第一段导叶由100%关闭到65%,时间32 s,第二段导叶由65%关闭到0,时间21 s,两段共历经时间53 s。

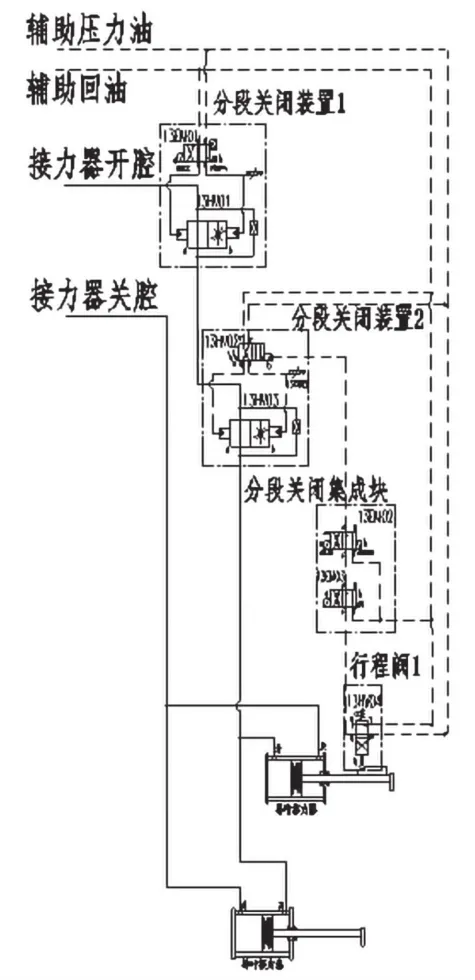

分段关闭系统原理图参考图1,该系统由4部分组成,分别是分段关闭装置1、分段关闭装置2、分段关闭集成块和行程阀1。对于水泵工况,导叶采用一段关闭的规律,只需要投入分段关闭装置1的13EM01换向阀至a位,分段关闭集成块的13EM02换向阀至a位,驱动分段装置1和分段关闭装置2处于非节流状态,即可实现。对于水轮机工况,分段关闭装置1的13EM01阀一直处于b位,分段关闭装置1一直处于节流状态,分段关闭集成块的13EM02阀一直处于b位;当导叶开度位于100%到65%的第一段,行程阀1处于a位,分段关闭集成块13EM03阀处于b位,驱动分段关闭装置13HV02至b位,即分段关闭装置2处于节流状态,实现第一段关机;当导叶开度位于65%到0的第二段,行程阀1处于b位,分段关闭集成块13EM03阀处于b位,驱动分段关闭装置13HV02至a位,即分段关闭装置2处于非节流状态,实现第二段关机。第二段关闭规律,还可以驱动分段关闭集成块的13EM03阀处于a位,通过电气控制实现。

图1 分段关闭系统原理图

3 结束语

绩溪抽水蓄能电站调速系统采用了进口贝加莱控制器,核心软件由南瑞自主开发,配合阿尔斯通主配,构成了一个完整的调速系统。通过绩溪电厂6台调速系统的设计分析,我们积累了抽水蓄能机组设计方面的大量经验,为开发功能更完备、调节性能更灵敏、性价比更高的调速系统设备奠定了基础。