某超超临界煤粉锅炉燃烧器系统改造及特性研究

2021-08-30康晓光

康晓光

(古交西山发电有限公司,山西古交030206)

0 引言

随着火电机组装机容量的不断增加,节能降耗、提高机组效率、保证机组运行的安全性和经济性成为一项重要课题。燃烧器是燃煤锅炉机组关键部件之一,其性能设计优劣直接决定了炉内燃烧的合理性和燃料的利用率,从而影响锅炉运行的安全性和经济性[1-2]。目前国内采用四角切圆燃烧方式的锅炉约占总机组容量的80%[3-4],但由于燃料条件、机组设备、运行水平等客观因素的限制,燃烧状态往往与设计工况产生偏差,影响锅炉运行的经济性,严重者甚至造成安全事故[5]。因此,燃烧器的优化和改造是锅炉运行过程中不可缺失的工作。

1 燃烧器存在的问题

某超超临界煤粉锅炉燃烧器为哈尔滨锅炉厂生产制造的采用四角布置切向式MPM煤粉燃烧器,煤粉燃烧器A、B层采用微油燃烧器,C、D、E、F层采用MPM燃烧器。燃烧出口射流中心线和水冷壁中心线的夹角分别为41.5°和45.5°,煤粉射流在炉膛中心形成逆时针旋向的2个直径稍有不同的假想切圆。在距上层煤粉喷嘴上方约7 489 mm处布置有6层分离式烬风喷嘴,可做向上向下各20°、向左向右各10°的摆动,以补充燃料后期燃烧所需要的空气。锅炉运行情况显示,由于切圆旋转方向与设计相反,再加上燃烧器结构等方面的问题,致使煤粉在炉膛内燃烧不充分,且存在不同程度的火焰偏斜、刷墙,进而导致锅炉水冷壁发生高温腐蚀和结焦现象。同时,主蒸汽温度受屏式过热器及末级过热器受热面壁温的限制达不到设计值,且A侧和B侧烟气量分配不均,偏差较大,最终导致主蒸汽温度和再热蒸汽温度两侧偏差较大,严重影响机组的安全运行。

2 燃烧器改造方案

基于煤粉浓度对燃烧特性有显著影响的情况,为了解决上述问题,本文将C、D、E、F层原有的MPM燃烧器更换为水平浓淡燃烧器。

水平浓淡分离燃烧器是在一次风管道上安装百叶窗式煤粉浓缩器,百叶窗式煤粉浓缩器能使一次风煤粉气流分成2股气流:一股为煤粉浓度相对较高的气流,含一次风煤粉气流中的大部分煤粉;另一股为煤粉浓度相对较低的气流,其煤粉浓度很低。这2股煤粉气流在水平方向上喷入炉膛,浓气流在向火侧,淡气流在背火侧,形成”风包粉”,使燃烧器在稳燃、降低NOx排放、降低水冷壁高温腐蚀方面有着极大的优越性。本次改造工作主要包括针对原有哈尔滨锅炉厂所配套MPM燃烧器的拆除,以及对具有低阻力、高效浓淡分离、低速度差的水平浓淡分离燃烧器的更换工作。

3 燃烧器改造结果分析

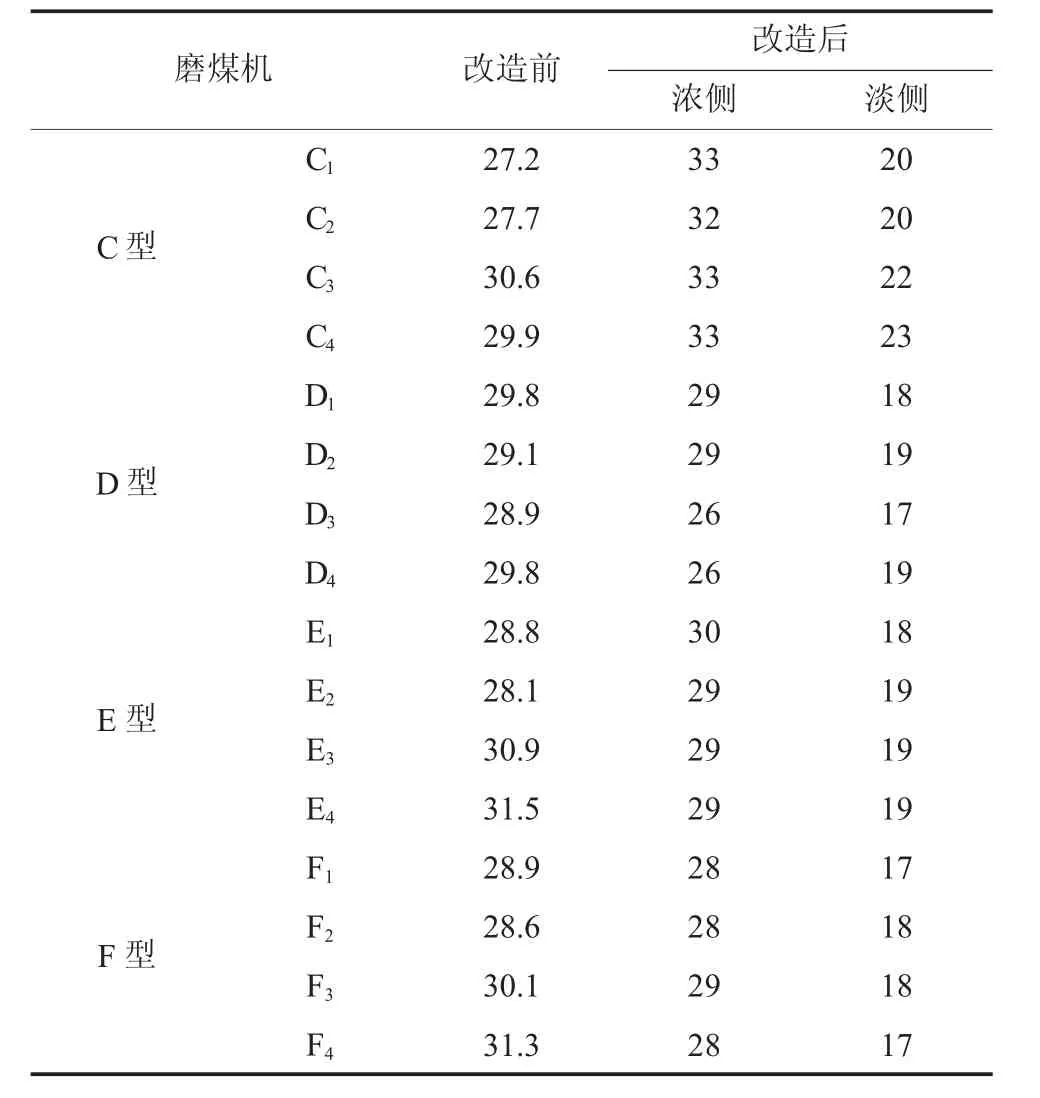

燃烧器改造前后的一次风对比如表1所示。改造前,C、D、E、F磨煤机一次风平均速度分别为28.9 m/s、29.4 m/s、29.8 m/s和29.7 m/s,改造后浓侧C、D、E、F磨煤机一次风平均速度分别为33 m/s、28 m/s、29 m/s和29 m/s,淡侧C、D、E、F磨煤机一次风平均速度分别为21 m/s、18 m/s、19 m/s和19 m/s,C、D、E、F磨煤机燃烧器一次风速浓淡比分别为1.5、1.5、1.6和1.6,完全满足四角切圆燃烧的要求。根据燃烧理论,改造后这些参数均可以满足燃料对着火热的要求。

表1 燃烧器改造前后一次风对比表m/s

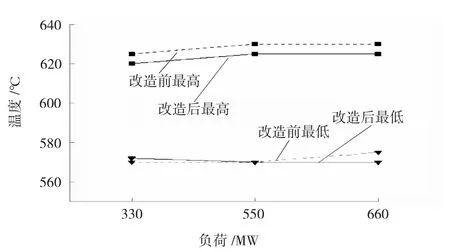

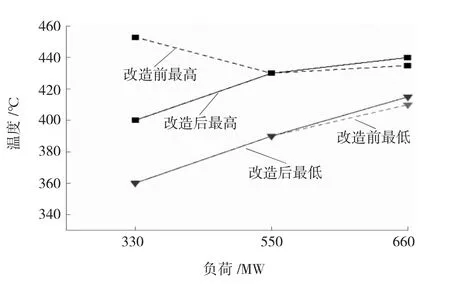

图2 改造前后末级过热器壁温的变化特性图

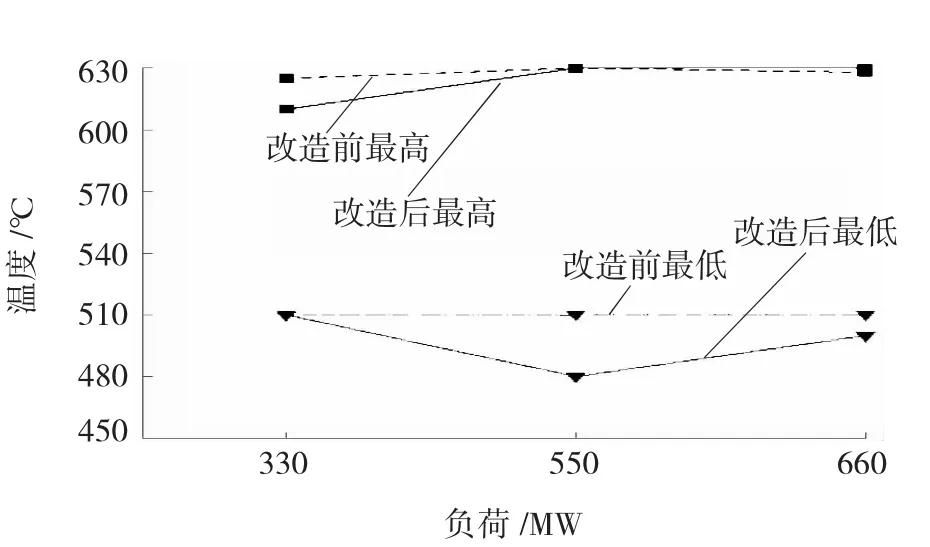

图3 改造前后屏式过热器壁温的变化特性图

图4 改造前后水冷壁壁温的变化特性图

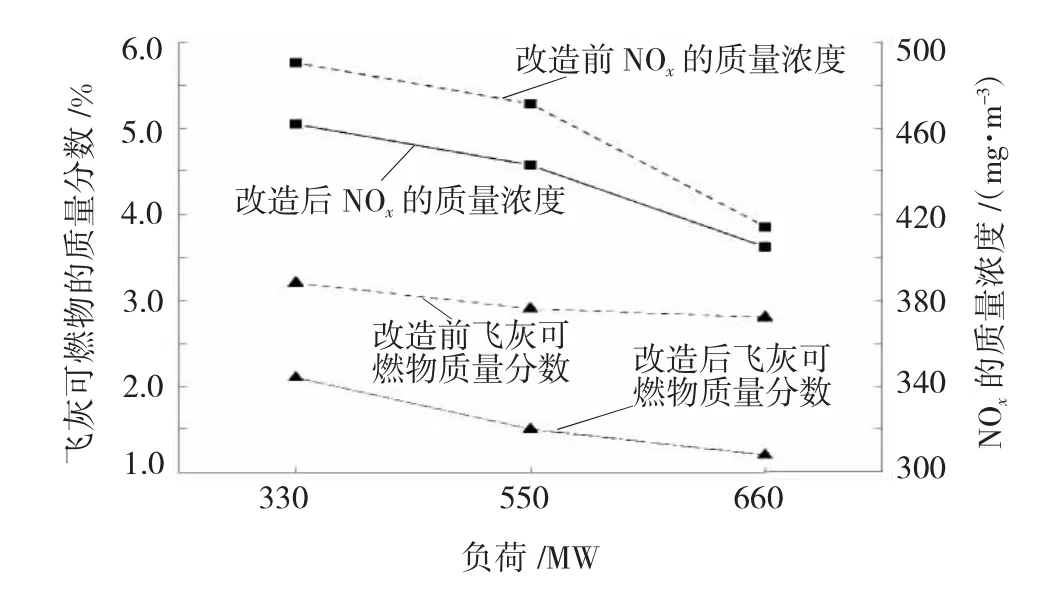

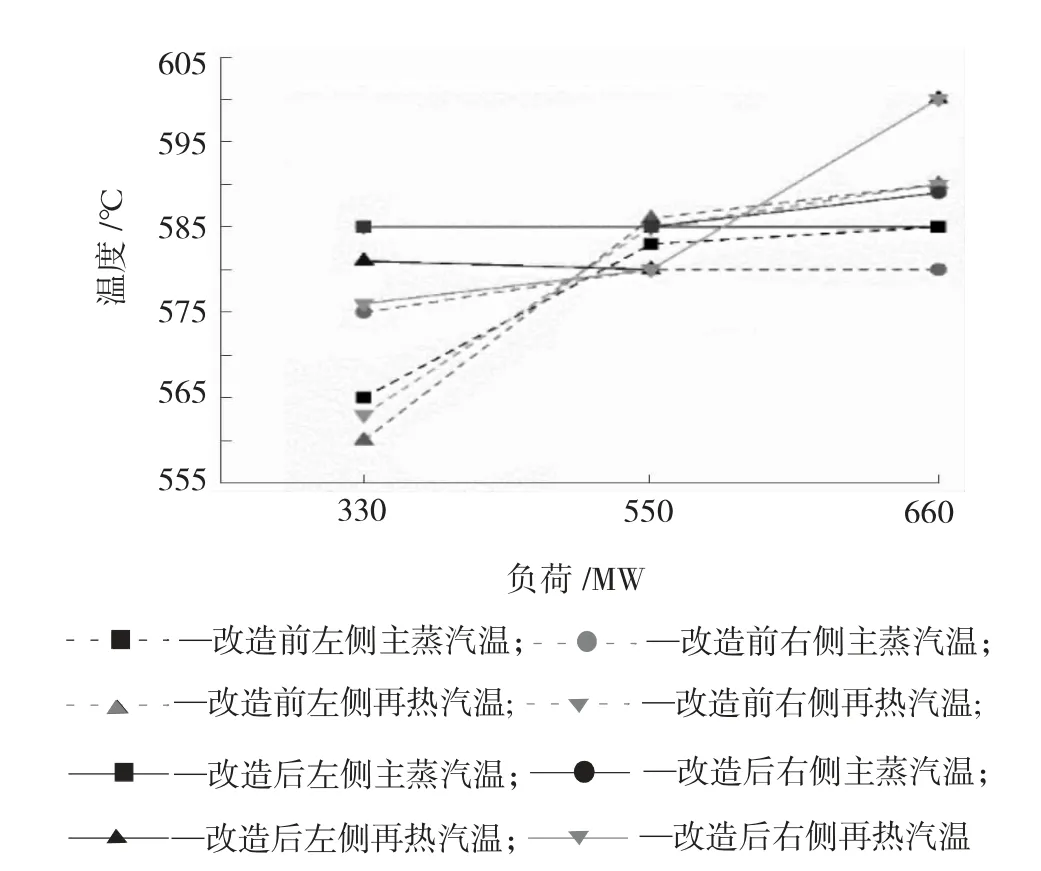

燃烧器改造前后机组运行参数如图1—图5所示。运锅炉行结果表明,燃烧器改造后,煤粉气流被分成煤粉浓度相差很大的浓煤粉气流和淡煤粉气流,形成风包粉的状态进行燃烧,优化了切圆燃烧的总体着火条件,强化了一次风粉与高温烟气的湍流混合,保证了燃烧的稳定性,为机组稳定运行提供了较为有利的条件。负荷为330 MW时,主蒸汽温度由570℃提高到585℃,左右偏差由10℃减小为0℃;再热蒸汽温度由562℃提高到578℃,左右偏差由3℃增加到5℃;末级过热器壁面最高温度下降了5℃,保证了过热器运行的安全性。另外,由于燃料在炉内燃烧充分,飞灰可燃物的质量分数由3.2%下降至2.1%;同时在500 MW及660 MW负荷条件下,飞灰可燃物的质量分数均由2.9%、2.8%下降至1.5%、1.3%;q4(固体未完全燃烧热损失)由1.082%下降至0.841%。相关研究表明,q4每下降0.24%,则对供电煤耗产生0.8 g/(kW·h)的影响,主蒸汽温度每提升15℃供电煤耗可下降1.4 g/(kW·h),再热汽温每提升16℃供电煤耗可下降1.3 g/(kW·h)。

图1 改造前后飞灰可燃物的质量分数、NO x的质量浓度随负荷的变化特性图

图5 改造前后主蒸汽及再热蒸汽的变化特性

4 结论

a)采用水平浓淡燃烧器后,C、D、E和F磨煤机燃烧器一次风速浓淡比分别为1.5、1.5、1.6和1.6,可以满足燃料对着火的要求。

b)燃烧器改造后,负荷为330 MW时,主蒸汽温度由570℃提高到585℃,再热蒸汽温度由562℃提高到578℃,主蒸汽温度左右偏差由10℃减小为0℃,末级过热器壁面最高温度下降了5℃。

c)负荷330 MW时,飞灰可燃物的质量分数由3.2%下降为2.1%;在500 MW及660 MW负荷条件下,飞灰可燃物的质量分数则分别由2.9%、2.8%下降至1.5%、1.3%。

d)在不同负荷下,NOx浓度均比改造前下降,尤其在50%额定负荷下降较为明显。

e)燃烧器改造后,锅炉能够满足40%额定负荷条件下的稳燃要求,节能效果明显。