基于多变量状态估计的磨煤机一次风量故障预警仿真

2021-08-30常永亮

常永亮

(京能秦皇岛热电有限公司,河北秦皇岛066300)

0 引言

火电机组热工一次风量测点在磨煤机系统运行过程中起到重要的调节作用,影响磨煤机一次风量的2个调门分别是热风调节门和冷风调节门,热风调节门主要调节磨煤机入口一次风量,冷风调节门主要调节磨煤机出口风温。因此,一次风量测点的准确与否直接影响锅炉的燃烧以及磨煤机的安全运行。据统计,河北某热电机组热工专业1个月内发生6次磨煤机一次风量测点堵塞缺陷,根据此缺陷,热工专业已将磨煤机一次风量测点反吹扫工作作为定期工作执行。基于此,磨煤机一次风量在线故障预警研究具有十分重要的研究意义。

目前,故障预警系统主要有基于机理模型的故障预警系统[1]和基于数据驱动模型的故障预警系统。发电机组由于工况变化复杂,被控对象受外界影响大,系统之间相互耦合导致机理建模的模型不能十分准确地匹配现场实际情况。随着智能控制的不断成熟,基于现场数据建模的故障预警系统逐渐得到应用,并在一定程度上优于机理建模方法。

现有的火电机组分散控制系统DCS(distributed control system)功能十分完善,拥有详细的故障预警功能,但是火电机组中各个测点之间都是相互耦合、相互关联的,而DCS本身自带的故障报警功能都是基于单点上下限的报警模式,缺乏多变量的数据融合报警功能。基于上下限的报警模式往往不能及时发现故障,提前处理。基于此,本文采用多变量相互融合的故障预警模型进行磨煤机一次风量故障预警研究,采用多变量状态估计MSET(multivariate state estimation techniques)的方法对磨煤机一次风量进行建模,进行故障预警。

1 多变量状态估计

多变量状态估计算法最初是应用于检测核电机组传感器、设备以及机组运行参数劣化的非参数、非机理的建模方法。近年来,随着风电机组装机容量不断扩大,参考文献[2—5]的作者将该算法逐渐应用在风电机组齿轮箱的故障预警研究应用中。MSET算法采用观测向量来组成该算法的估计矩阵,该估计矩阵尽量包含了机组全部的运行工况。在火电机组、风电机组、核电机组中,任何一辅机或者主机的监测参数都是相互关联、相互耦合的,基于此,多变量状态估计算法将这些主要的监测变量组成向量的形式来作为估计矩阵中的其中某一工况点。基于以上原理,估计矩阵几乎包含了某一设备、某一系统、某一机组的所有工况点。MSET采用相似度函数来检测目前采集到的观测向量是不是在估计矩阵中的某一工况点,当相似度很低时说明某一设备、某一系统、某个机组正处在故障边缘,此时需要提醒运行或者热控人员开始排查设备、系统、机组的潜在故障点。相比于DCS上下限的故障报警模式,该方法不但能够实时监测设备、系统、机组的运行状态,还能够将各个监测变量融合到一起提前发现设备的劣化趋势。MSET的详细数学推导公如下,其中估计矩阵记为D,估计矩阵中的任何一列代表状态向量。某一时刻新观测到的状态向量代表观测向量,记为Xobs,则

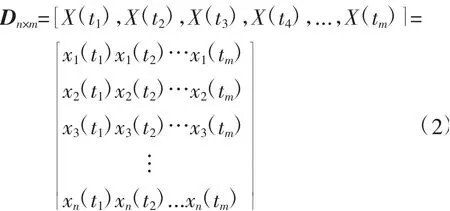

其中,n为观测向量变量个数;i为采样时刻。估计矩阵总的状态向量个数记作m,所以多变量状态估计矩阵维数为n×m,估计矩阵记为

多变量状态估计模型将观测向量Xobs与估计矩阵D中的状态向量进行对比,然后计算出估计向量Xest,估计向量Xest为估计矩阵D与权值向量W的积,记为

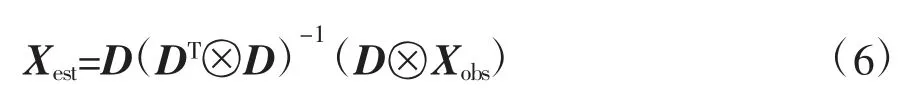

其中,权值向量W通过最小化残差方差ε来进行计算求出,ε=Xest-Xobs,在保证残差方差最小的情况下求出权值向量W,则

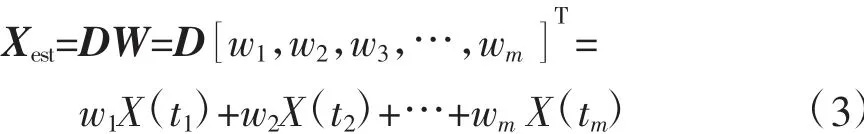

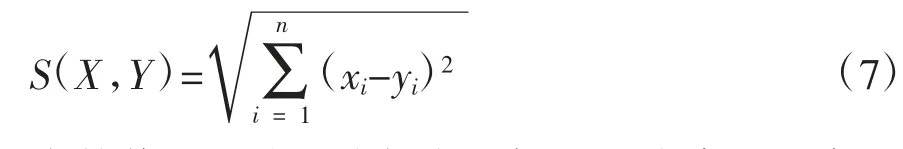

基于以上计算原理,可以得知观测向量与估计向量之间的残差就可以代表当前磨煤机一次风量系统是否存在故障,此时数值是否准确。对于两个状态向量之间的残差大小,本文采用式(7)进行计算。

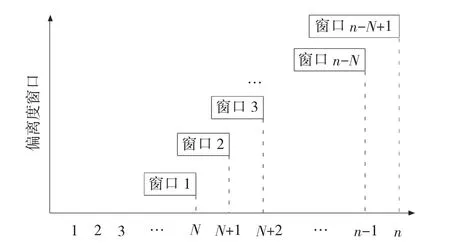

当数值S越大,则当前设备出现故障的概率越大。为了保证故障预警精度更好,更贴近现场实际情况,针对模型预警残差进行滑动窗口平滑处理,保证预警更为有效,从一定程度上避免了该模型出现误报现象。假设多变量状态预警模型预测残差点为n个,则计算n个残差点的平均值代表此时故障预警残差值,然后按照滑动窗口大小为n的窗口依次移动一个点,同理下一时刻的残差点则为移动后的n个残差的平均值,其原理如图1所示。

图1 滑动窗口原理图

本文采用MATLAB软件进行仿真实验。估计矩阵的主要数据来源由机组正常运行过程中机组各个运行工况点的数据组成,该数据从DCS历史数据中导出使用。

2 磨煤机一次风量测量装置

本文研究对象为河北某电厂正压直吹式磨煤机一次风量,该机组为超临界35万kW热电联产机组,单台机组配置5台正压直吹式磨煤机。一次风量测量装置采用差压式原理进行测量,每台磨煤机一次风量测点配置3个独立的取样装置,经过流量计算书得出一次风流量。其中,3个一次风流量取样后作为磨煤机热一次风调节门的被调节对象,其准确度直接影响风煤比、机组燃烧、磨煤机安全运行等。在该机组中经常发生一次风量测量装置取样管积灰现象,致使风量波动较大,经常导致磨煤机热一次风调门由自动状态切换至手动状态。

3 预警模型建立

建立磨煤机一次风量故障预警模型,首先选取建模变量。在选取建模变量前通过机理分析需要的相关建模变量。为了能够全面准确地表征磨煤机一次风量,建模变量的选取需要考虑从一次风机入口到磨煤机出口的整个工艺流程,选取典型的代表变量进行建模分析[7]。现选取主要相关变量为:11号磨煤机一次风机电流IA、11号磨煤机一次风机变频器频率HA、12号磨煤机一次风机电流IB、12号磨煤机一次风机变频器频率HB、11号磨煤机电流IM、11号给煤机瞬时煤量F、11号磨煤机冷一次风调门开度FB1、11号磨煤机热一次风调门开度FB2、11号磨煤机进出口一次风差压DP1、进口一次风温度T1,11号磨煤机一次风量CF。其中1号机组11、12号磨煤机一次风机为变频调节,事故工况下切换至工频方式,配合一次风机入口电动调节挡板调节一次风母管压力。磨煤机一次风量故障预警模型能否准确地进行判断,关键在于估计矩阵中数据的选取。本文仿真所用数据均来自于DCS历史数据,所以不需要再次进行滤波等数据处理。由于不同变量之间的量纲均不同,为了保证模型预测更为准确,本文对所有数据进行归一化处理,删除量纲对估计模型计算的影响,归一化区间为[0 1],本文采用MATLAB中自带函数Mapminmax进行数据归一化处理[8]。为了保证估计矩阵中数据能够覆盖机组所有运行工况且数据量尽可能小的情况以保证计算迅速和节省电脑内存使用率,参考文献[9]中基于相似度的方法来动态更新估计矩阵数据,从而保证模型计算既准确又运算速度快。基于相似度方法进行数据筛选的基本思想是在假设机组所有运行工况正常的情况下,利用相似度函数计算2个状态向量之间的相似程度。针对相似度很高的2组状态向量只保留其中1个状态向量,这样既保证了工况点比较全面又保证了状态向量之间没有冗余情况。相似度公式为

其中,Rij代表2个状态向量的相似度大小,xi代表第i个状态向量,xj代表第j个状态向量,δ代表相似度函数归一化参数,||||则代表矩阵的2个范数。

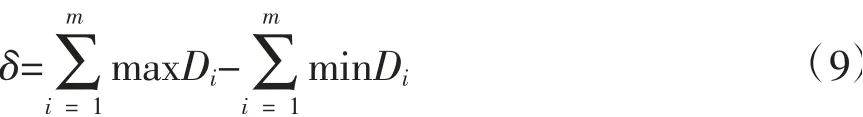

基于相似度数据选取的原则为:Rij≤ε,保留两组状态向量,其中ε为两组状态向量的相似度;Rij>ε,删除其中一组状态向量。参数δ的计算公式为

其中,Di为第i个参数的数值,m为变量个数。

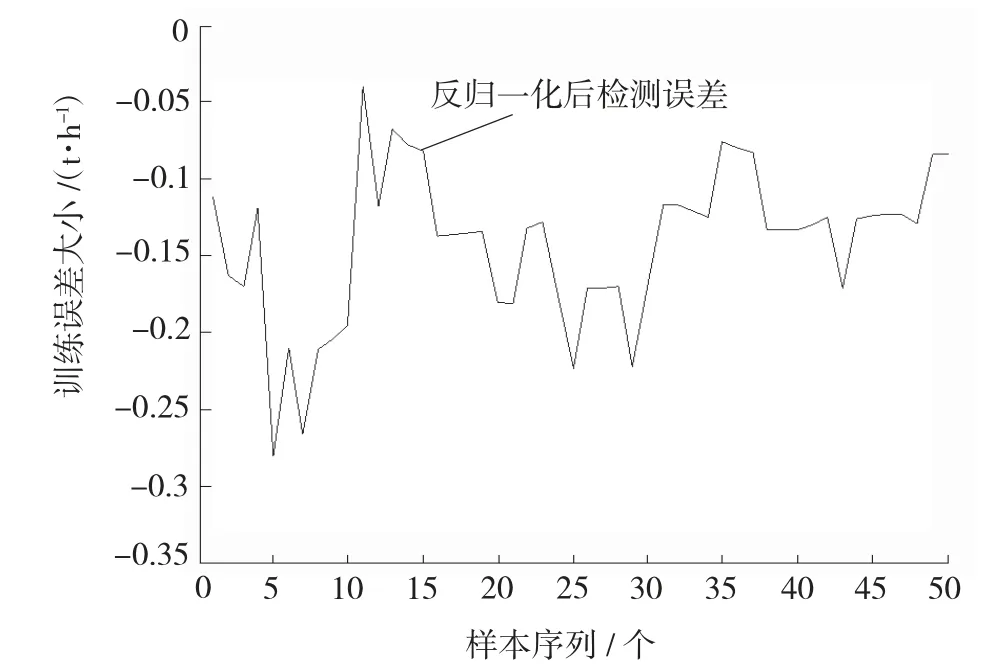

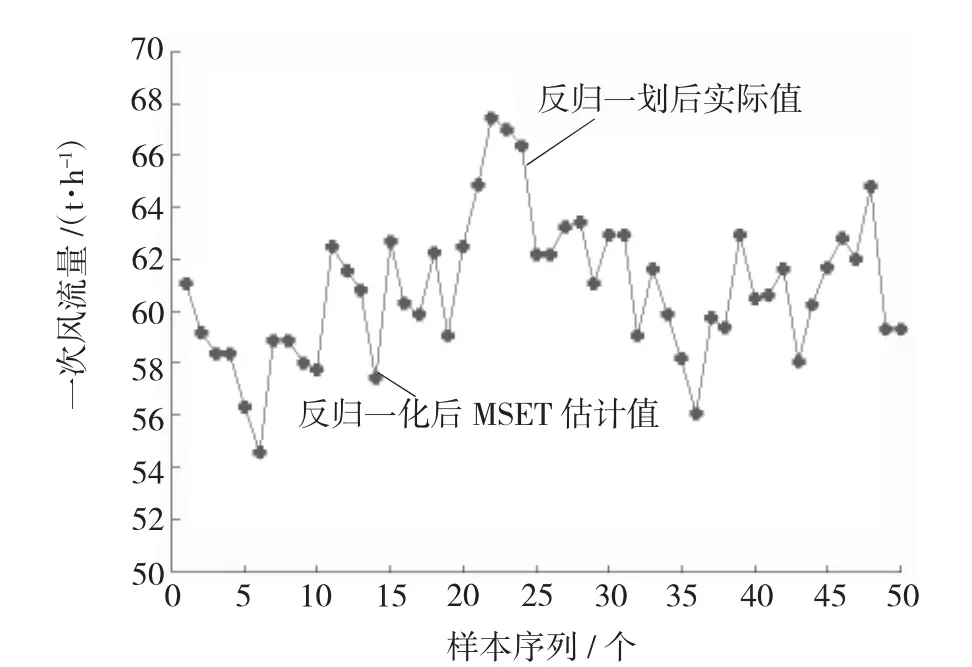

4 故障预警模型仿真

本次仿真数据从DCS历史站中导出某天24 h变量的历史数据,该数据段包含了机组整个负荷变化范围,机组负荷变化范围在175~350 MW之间,几乎涵盖了该机组全部正常运行范围,以这段数据进行仿真验证。其中估计矩阵数据使用以上24 h数据建立模型,随机截取其中50个向量作为观测向量进行仿真验证。为了检验该模型能够准确识别观测向量中的异类向量,本文采用在以上50个正常观测向量中的11号磨煤机一次风量上逐渐添加偏移量来检测该模型的有效性。首先检验该模型检测正常的50个观测向量的仿真,然后通过观察估计向量与观测向量的残差检验该模型的有效性,其残差曲线如图2所示,拟合对比曲线如图3所示。

图2 检验正常观测向量残差曲线

图3 检验正常观测向量拟合对比曲线

在正常观测向量中的一次风流量变量上逐步添加步距为0.05的误差,再次对MSET故障预警模型检测故障的有效性进行仿真实验,然后根据仿真实验和现场实际情况确定报警阀限值。

5 结论

通过以上仿真可以得知基于多变量状态估计的磨煤机一次风量系统故障预警模型能够及时判断该系统当前的健康状况,能够根据趋势及时判断和发现该系统当前存在的安全隐患,相比于DCS越线的报警模式能够提前进行故障预判,并且能够有效地融合其他相关变量进行综合预警,基于此可知,该模型在磨煤机一次风量故障预警上是有效的。