353132A型大轴重货车轴承热轴故障原因分析及防范

2021-08-30张俊琴张关震张澎湃赵方伟

张俊琴,张关震,吴 斯,张澎湃,赵方伟

(1. 中国铁路太原局集团有限公司 车辆部,山西 太原 030013;2. 中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

轴承作为车辆走行部的核心部件,其安全可靠性受到了广泛关注。我国幅员辽阔,地区间气候环境差异大,高速、重载条件下列车长交路运行,以及风沙、腐蚀侵害等运行条件,使得轴承的服役条件变得十分苛刻,不可避免地会发生失效。探明轴承失效的原因,对提高轴承的可靠性,保障列车正常运行具有重要作用[1-3]。

在瓦日线运行的某C80E型敞车(装用353132A型轴承),经探测站时报激热故障。将故障轴承分解后,发现其外排内圈滚道存在剥离。检查轴承所属组件状态,与其配合的承载鞍无裂损、组装错位等情况,同时所属轮对状态良好,车轮踏面无擦伤、剥离等损伤。本文将运用失效分析手段探明该轴承内圈的剥离原因,并从轴承钢材料源头质量控制角度提出相关预防建议。

1 试验内容及方法

通过宏观观察确定轴承内圈剥离处的形貌特征,同时判断剥离性质及裂纹源位置。在裂纹源区切取小试样,采用FEI-Quanta 400型扫描电镜及Leica DMI5000M型光学显微镜观察裂纹源区的微观形貌及显微组织,依据JB/T 8881—2011《滚动轴承 零件渗碳热处理技术条件》评定轴承内圈的显微组织级别。采用ARL4460直读光谱仪检验轴承内圈化学成分,借助HRS-150型数显洛氏硬度计和FM-7型数字式显微硬度计分别检验轴承内圈硬度和淬硬层深度,依据TB/T 2235—2016《铁道车辆滚动轴承》对所检内圈的化学成分、硬度和淬硬层深度结果进行判定。

2 试验结果

2.1 宏观形貌

该套故障轴承的损伤主要存在于外排内圈,损伤的表现形式为剥离,其宏观形貌如图1所示。由图1可见:剥离处的面积为15 mm×19 mm,剥离坑中可观察到明显的贝纹状疲劳扩展弧线,呈现典型的滚动接触疲劳损伤特征。剥离坑两侧还伴有划伤和咯痕,其原因应是内圈剥离后,剥离碎屑随轴承的后续运转卡滞、滑动于该侧轴承内外圈和滚子间所致。

图1 轴承内圈剥离处的宏观形貌

2.2 裂纹源微观特征

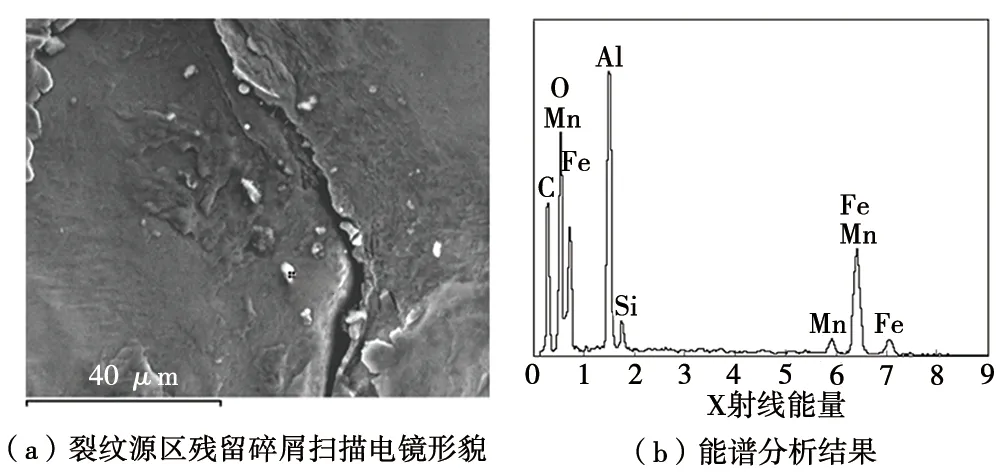

剥离区域及裂纹源区的扫描电镜形貌如图2所示。由图2可观察到明显的疲劳弧线起自滚道浅表层并向内部扩展,疲劳弧线所汇集处为裂纹源位置。裂纹源区可观察到破碎和残留的碎屑存在,如图3(a)所示。经能谱分析(图3(b)),这些碎屑主要含有Al、O等元素,由此判断其为Al2O3脆性夹杂物。结合裂纹源区残留夹杂物的破损状态判断,裂纹源区初始的夹杂物有可能在轴承后续运行过程中已随剥离碎屑一起脱落。

图2 剥离区域及裂纹源区的扫描电镜形貌

图3 裂纹源区残留碎屑扫描电镜形貌及能谱分析结果

将裂纹源切开,观察其截面金相,在裂纹源截面金相中也发现一定尺寸的非金属夹杂物存在(图4(a)),该夹杂物呈链状,其长度约为0.2 mm,最宽处约为0.009 mm。如图4(b)所示,该夹杂物的能谱分析结果表明其同样为Al2O3脆性夹杂物。

图4 裂纹源截面金相中发现的夹杂物形貌及能谱分析结果

2.3 化学成分

故障轴承内圈采用渗碳轴承钢,其实测化学成分见表1。由表1可知,故障轴承内圈的化学成分符合TB/T 2235—2016标准中G20CrNi2MoA渗碳轴承钢(电渣重熔)的要求。

表1 故障轴承内圈实测化学成分(质量分数) %

2.4 显微组织和淬硬层深度

采用金相显微镜对故障轴承内圈渗碳层组织和心部组织进行观察,结果如图5所示。按照JB/T 8881—2011标准中第五级别图(渗碳层)、第六级别图(心部)的要求对图5所示的组织进行评级和判定,结果见表2。

图5 故障轴承内圈显微组织

表2 轴承内圈渗碳层组织和心部组织级别

由图5和表2可知:故障轴承内圈渗碳层为二次淬火、回火后的组织,心部为板条状马氏体、贝氏体和少量铁素体组织,各组织级别均符合JB/T 8881—2011标准要求。

对轴承内圈淬硬层深度进行检验,检验结果为:渗碳层深度为2.0 mm,满足TB/T 2235—2016标准的相关要求(1.5~2.3 mm)。

2.5 硬度

在故障轴承内圈小端面周向均匀布置3个测点(测点1、测点2和测点3),3个测点的洛氏硬度检验结果见表3。由表3可知,故障轴承内圈表面和心部硬度均符合TB/T 2235—2016标准要求。

表3 故障轴承内圈表面和心部洛氏硬度检验结果 HRC

3 原因分析和讨论

由以上宏观、微观观察和检验结果可知,故障轴承内圈的化学成分、显微组织、淬硬层深度以及硬度均符合相关标准要求,由此可初步排除因轴承锻造和热处理质量问题造成内圈剥离的原因。

轴承内圈剥离处呈现典型的疲劳损伤特征,尽管疲劳裂纹源区在轴承后续运行过程中有一定程度的破损,但仍能观察到残留和破碎的非金属夹杂物存在,裂纹源截面金相中也发现一定尺寸的非金属夹杂物,这些夹杂物主要为Al2O3脆性夹杂物。

3.1 非金属夹杂物引起轴承内圈剥离的机理浅析

轴承钢中的非金属夹杂物,尤其是脆性夹杂物(如Al2O3),它与基体的热膨胀系数、弹性模量等热机性能均存在差异[4](表4),导致夹杂物与轴承基体的热变形速率和变形程度不同。因此,轴承运行过程中,在滚动接触应力和温度场的循环作用下,夹杂物和轴承基体二者的交界处会产生拉应力,拉应力的直接作用效果是导致夹杂物与轴承基体分离、脱开,严重时形成微裂纹或引起夹杂物破碎、脱落形成空洞[5]。这种微裂纹或空洞是导致轴承疲劳裂纹萌生的重要因素。因此,脆性非金属夹杂物对疲劳裂纹的形成起到了直接成核的效果。

表4 Al2O3夹杂物和轴承钢材料的热膨胀系数和弹性模量

此外,剥离处的裂纹源位于内圈滚道浅表层,研究发现,轴承在运行过程中滚道浅表层区域所承受的剪切应力最大。非金属夹杂物在钢材料中的分布极具随机性,轴承滚道浅表层材料中若分布有非金属夹杂物,在上述接触应力及剪切应力的综合作用下,该处夹杂物所在局部区域的变形将尤为剧烈。若轴承持续运行,这些区域的变形就会反复进行,局部区域也将出现应力集中,进而加速该区域疲劳产生,萌生疲劳裂纹[6]。疲劳裂纹首先会平行于滚道表面扩展,随后在轴承持续的滚动接触载荷作用下形成二次裂纹并沿组织的弱化区向上扩展至滚道表面,最终发展为宏观剥离[7]。

3.2 关于防范此类剥离损伤的讨论

基于钢铁材料自身的属性,其材料中不可避免地会存在非金属夹杂物,即便目前国际上最先进的钢铁冶炼水平也难以完全去除轴承钢中的非金属夹杂物。同时随着货运列车载重以及客运列车运行速度的不断提高,轴承的服役条件将变得更加苛刻。因此,可以预测在未来很长一段时间内,因非金属夹杂物导致的轴承失效将不会消失。但是,钢铁和轴承制造企业不能因此而推卸自身产品质量责任,应不断提高轴承钢的纯净度水平,采取有效的方法改变夹杂物尺寸、形态、性质及分布状态,降低因非金属夹杂物导致轴承剥离等损伤的概率,这同样是衡量和评判轴承制造企业或钢铁企业制造能力以及质量水平高低的标准。轴承钢制造企业应加强原材料生产的源头质量控制,明确和加强对轴承钢有害夹杂物含量及等级的内控规定,进一步优化轴承钢非金属夹杂物的尺寸,改变夹杂物的形态、性质及分布状态等,同时严格控制轴承钢原材料的成材率,确保钢坯缺陷较为集中的头尾部切除干净等。

4 结论与建议

(1) 轴承内圈的剥离是由于滚道浅表层脆性非金属夹杂物引起疲劳损伤导致,属于轴承原材料质量问题。轴承运用过程中,分布于滚道浅表层的一定尺寸的脆性夹杂物由于热机性能与轴承基体材料存在显著差异,导致其在滚动接触应力的作用下极易引起应力集中,萌生疲劳裂纹,疲劳裂纹在持续滚动接触载荷作用下逐步扩展至滚道表面形成宏观剥离。

(2) 故障轴承内圈的化学成分、显微组织、淬硬层深度以及硬度均满足TB/T 2235—2016标准中对G20CrNi2MoA渗碳轴承钢(电渣重熔)的相关要求。

(3) 轴承内圈故障属于轴承原材料质量问题,建议轴承钢制造企业加强原材料生产的源头质量控制,明确和加强对轴承钢有害夹杂物含量及等级的内控规定,同时严格控制轴承钢原材料的成材率,确保钢坯缺陷较为集中的头尾部切除干净。