CRH380D型动车组车轮多边形调查分析

2021-08-30严皓

严 皓

(中国铁路成都局集团有限公司 成都动车段,四川 成都 610051)

车轮多边形是指车轮轮缘内侧70 mm处(滚动圆)圆周方向的不均衡磨耗。车轮多边形会加剧轮轨间的相互作用力,增大噪声,降低轮轴等部件的疲劳寿命,对车辆的乘坐舒适性和安全性均有不利影响。近年来国内对车轮多边形的关注度逐渐增高,并围绕车轮多边形引发的安全隐患、噪声、旋修等方面问题开展了相关研究工作。

本文在车轮多边形研究的基础上,对轴距为2 700 mm的CRH380D型动车组轮对的车轮多边形现状、振动和噪声监测进行了分析,并提出了改进措施,对现场应用具有指导意义。

1 车轮多边形数据分析

1.1 高阶多边形概况

由于多边形车轮与钢轨的不平顺接触,动车组在高速运行过程中往往会产生异常声响。2018年,中国铁路成都局集团有限公司成都动车段配属的19组CRH380D型动车组中有13组相继出现57起因车轮多边形引发的“嗡嗡声”故障。为调查车轮多边形的情况,对2018年5月—2019年6月共计2 134条不落轮车床旋修前后的轮对的车轮多边形检测数据进行了分析。由于试验测得2 700 mm轴距转向架在成渝客专CRTSⅠ型双块式轨道板上振动模态为530~540 Hz,常规情况下仅18阶多边形在运行过程中能产生相同频率振动,因此本文重点对18阶多边形进行研究分析,该阶多边形占高阶多边形总数的27.3%,其中,粗糙度超过5 dB re 1 μm(现场应用中视为具有明显特征)的共有258条轮对,其中95条轮对的左右两侧车轮同时出现18阶多边形,占比36.8%。

1.2 18阶多边形走行里程

由于现场生产组织安排的缘故,轮对距上次旋修后走行18万~25万km不等,因此对279条轮对在不同走行里程产生的18阶多边形次数进行统计,结果见图1。图1中的蓝框表示18阶多边形粗糙度低于15 dB re 1 μm,黄框表示粗糙度超过15 dB re 1 μm(现场经验表明此时车内已有明显的嗡嗡声)。

图1中动车组轮对距上次旋修后走行18.5万km开始有批量18阶多边形的出现,走行19万km及以上时逐渐有18阶多边形的粗糙度已超过15 dB re 1 μm的情况,多边形演变程度加剧。因此以25万km作为轮对旋修的检修周期无法对18阶多边形起到有效管控。

图1 轮对距上次旋修后走行里程内18阶多边形分布图

1.3 旋修后多边形情况

对332条车床旋修后的车轮多边形数据进行分析,首轮旋修后有5条车轮低阶多边形粗糙度超过20 dB re 1 μm,16条高阶多边形粗糙度超过0(《动车组不落轮车床暂行技术条件》要求旋修后车轮低阶多边形粗糙度峰值≤20 dB re 1 μm、高阶多边形粗糙度≤0),32条4阶多边形粗糙度超过10 dB re 1 μm(4阶、5阶非圆化会引起非常大的法向力波动,并向高阶发展[1])。旋修后,车轮多边形高低阶特征均较为明显(图2)。

图2 旋修后多边形测量数据

该情况说明旋修质量管控还需进一步增强,首轮旋修不满足技术条件的应及时进行二次作业,避免不符合标准的轮对上线运行。

2 振动检测

为进一步查明CRH380D型动车组轮对的车轮多边形振动对行车安全带来的影响,选取了1组具有显著车轮多边形的车,在轴箱、构架、车体和电动机上安装了加速度传感器,分别在200 km/h、300 km/h稳定速度级下进行振动测试,测试结果及分析如下。

2.1 多边形频率计算

车轮为规则多边形的情况下,若车速一定,车轮多边形阶数越多,则滚动1周所形成的频率越高,激发的噪声频率f(n)也就越高,其计算公式[2]为:

(1)

式中:v——车速,km/h;

n——车轮多边形阶数;

d——车轮直径,mm。

2.2 不圆度检测情况

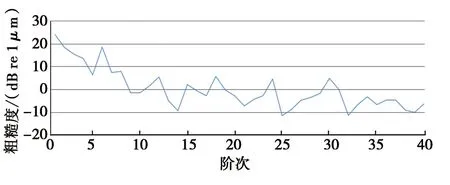

车轮存在明显的18、19阶多边形,波长为158 mm,粗糙度幅值约为22 dB re 1 μm(图3),根据车轮直径及多边形频率公式计算得出,18阶多边形车轮在车速为200 km/h时对应的共振频率约为348 Hz,车速为300 km/h时对应的共振频率约为525 Hz。

图3 CRH380D-1571号动车组01车1轴左轮车轮多边形情况

2.3 振动测试结果

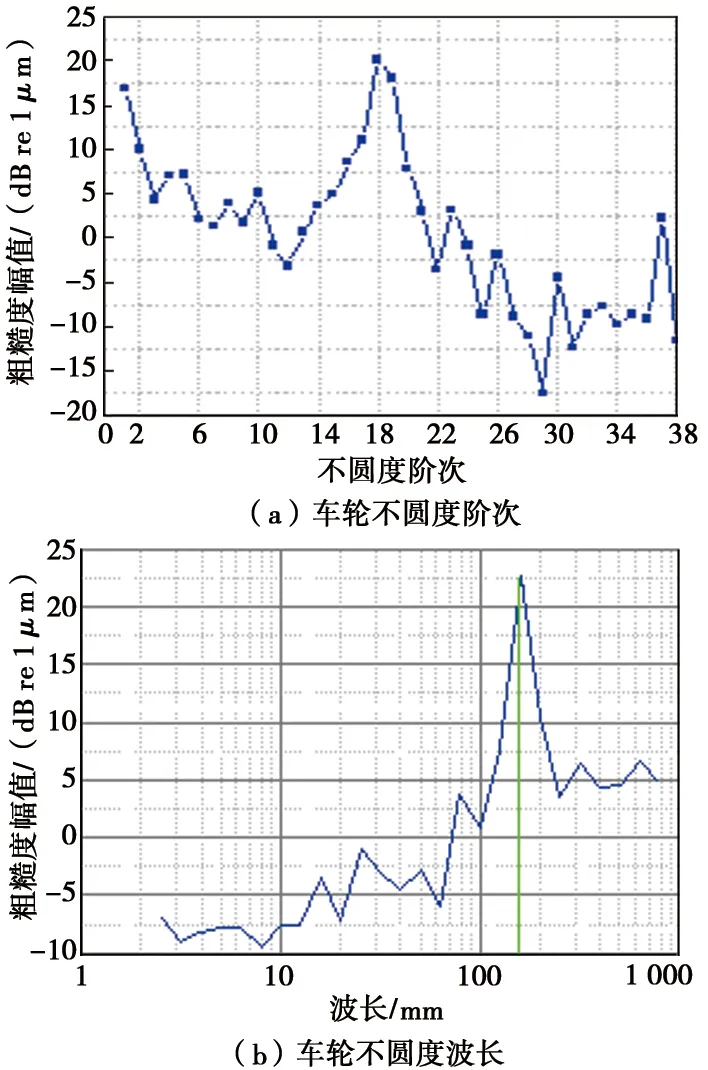

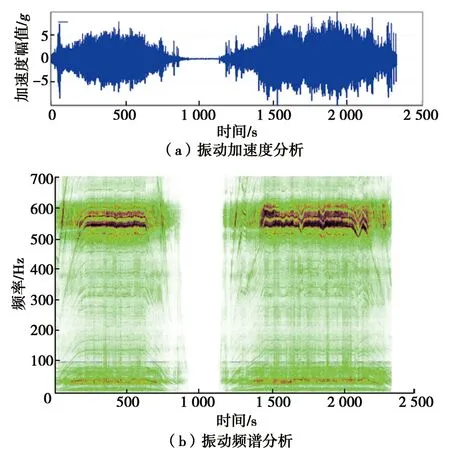

对采集的加速度数据进行短时傅里叶变换处理后,结果如图4~图7所示。结合加速度与频谱特征进行分析(限于篇幅,仅对轴箱及构架进行分析),结果如下:

图4 200 km/h轴箱垂向振动加速度及频谱分析

图5 200 km/h构架垂向振动加速度及频谱分析

图6 300 km/h轴箱垂向振动加速度及频谱分析

图7 300 km/h构架垂向振动加速度及频谱分析

(1) 车速为200 km/h时,轴箱垂向振动18阶多边形特征明显,加速度部分时刻超过了20g,而构架垂向振动18阶多边形特征不明显,说明在当前速度等级下,一系垂向减振器及定位转臂装置起到了较好的隔振效果。

(2) 车速为300 km/h时,轴箱及构架垂向振动18阶多边形特征明显,尤其是构架出现了明显的共振现象,说明此时多边形对轴箱、构架均产生了较强的振动能量,容易造成行车安全隐患。

3 多边形噪声识别

由于缺乏持续的跟踪检测手段,目前各运用站段主要依赖于噪声对车轮多边形进行初步判断,但噪声识别对监听者的自身听力及经验要求较高,容易出现错判漏判。为此本文提出了“声音信号的峰值能量频谱”对噪声进行特征识别的方式,并经过了现场验证。

图8为CRH380D-1547号动车组05车1轴右轮于2018年5月产生“嗡嗡声”的录音文件峰值能量频谱,图8中有一条持续、介于 518~527 Hz 且能量值明显高于其他频率范围的谱线,该谱线与周边分界清晰、无重叠。为验证该谱线是否与高阶车轮多边形产生“嗡嗡声”的机理吻合,查询最近一次车轮检测直径大约为 902.8 mm,车组录音时运行速度为296~300 km/h,代入多边形频率计算公式,得出频率范围为521~528 Hz,与音频文件分析得出的518~527 Hz范围基本吻合。为验证此方法的准确性,在旋修前测量了该轮对的外形尺寸,1轴左右车轮分别存在粗糙度为13.81 dB re 1 μm和16.52 dB re 1 μm的18阶多边形。

图8 录音文件峰值能量频谱图

为进一步验证方法的准确性,选取了5台运行状态较好的转向架(四级修回段动车组且轮对外形尺寸较理想)进行了声音测试,其中一条轮对的峰值能量频谱图如图9所示。图9中不存在连续、边界清晰、与计算结果吻合的谱线,从而可以判断出该轮对的车轮不存在多边形的情况。

图9 正常轮对峰值能量频谱图

4 结束语

CRH380D型动车组轮对的车轮普遍存在18阶多边形,对轴箱及构架的垂向振动效应明显。随着轮对不断磨耗,轮径值逐渐减小,踏面硬度逐渐降低、踏面塑性变形速度逐渐加快[3],车轮多边形形势不容乐观。为此,本文结合现场实际情况,提出以下优化建议措施:

(1) 深化噪声监测分析。一是将部分“嗡嗡声”故障作为典型案例对随机机械师进行培训,提高其敏锐度;二是在现有噪声分析的基础上,进一步研究噪声值、能量值与多边形粗糙度幅值的关系,将噪声分析作为判断故障有无及故障严重程度的工具。

(2) 合理优化旋修工作。一是适当提高严重多边形车轮的旋修量,深度恢复踏面至原型状态;二是开展多边形旋修安全阈值及旋修周期调研,找到故障率与经济效益的平衡点;三是做好旋修后轮对外形参数(如多边形、等效锥度、径跳量)卡控,避免出现超标或外形恢复效果不理想的状况。

(3) 加强多边形测量与跟踪。开发地面通过式多边形检测设施,结合每日车组入库时机,实现多边形演变的过程测量及跟踪,充分掌握轮对在不同线路、不同牵引/制动工况、有/无踏面清扫装置动作等情况下多边形演变的规律及趋势。