利用TADS检测铁路车辆走行部异音的研究

2021-08-30马共立

马共立

(哈尔滨铁路科研所科技有限公司,黑龙江 哈尔滨 150006)

铁道车辆滚动轴承故障轨边声学诊断系统(TADS)是铁路地对车安全防范预警系统(5T系统)的重要组成部分,主要用于对滚动轴承的故障进行在线、早期诊断预报。TADS自2004年安装发展至今,设备的运行和预报已经实现网络化,通过联网达到对铁路线路上运行的客货车进行实时监控和预报[1]。

车辆运行过程中,除滚动轴承外,其他部位由于损坏或连接松动也会产生异常的声音,像车底连接杆、车轮等部件的损坏或连接松动会严重危害车辆的运行安全,及时发现并预报这些故障,可以避免或减少车辆运输事故的发生。TADS可以采集到滚动轴承及其附近部件的所有噪声,在多年对TADS采集数据的跟踪和分析中发现存在大量的包含在正常运行噪声和轴承故障噪声以外的异常声音。这些异常声音信号主要是由于轴承附近部件存在故障产生的,信号中所包含的冲击成分分布和特征频率与轴承故障声音信号是有区别的,例如虽然平轮的时域特性与内圈故障时域特性比较相似,但冲击频率分布却不同。

本文将对轴承附近部件产生异音的原理和异音特征进行理论分析,并结合TADS采集的非轴承故障的声学信号的数据处理结果,利用多种信号处理方法,形成异音判别模型,实现对车辆轴承附近部件异音进行诊断和预报的功能。

1 异音产生原理

车辆在高速负载运转过程中,轴承及其附近其他部件出现擦伤、剥离、断裂时,和系统其他部件接触会产生突变的具有短时宽带特性的冲击脉冲力,产生振动并发出异常声音,不同部件导致的故障所形成的冲击信号特征是有区别的,应根据冲击产生原理进行分析判断。

1.1 滚动轴承故障异音产生原理

如图1所示,滚动轴承内圈、外圈和滚子发生剥离、裂损或者压痕等故障时在局部位置会产生凹坑或者不平,轴承运转过程中,滚动体每经过一次故障点,遇到凹坑就会碰撞产生冲击振动和噪声。冲击振动的过程分为2个阶段:第一阶段,在碰撞点产生很大的冲击加速度,加速度大小和振幅的增加量与轴承疲劳损伤程度成正比;第二阶段,轴承部件结构变形产生衰减自由振动,振动频率取决于系统自由状态下的固有频率。因此,可以从两方面对轴承故障进行分析诊断:一方面是分析冲击振动频率,类似于统计特征;另一方面是分析由冲击而激起的轴承零件固有振动。

图1 轴承零件上的疲劳剥离凹坑

故障发生在外圈、内圈或者滚子产生的冲击振动频率是不同的,从理论上讲滚动轴承的故障频率就等于其相应的特征频率,滚动轴承的故障特征频率由滚动轴承的几何结构例如轴承节径、滚子直径和转速所决定[2-3]。

冲击导致的轴承零件的固有振动主要分2种:轴承内外圈一阶径向固有振动,其频带范围一般在1~8 kHz之间;轴承零件其他固有振动,其频率范围主要分布在20~60 kHz之间。

1.2 车轮失圆异音产生原理

车轮失圆指的是车轮踏面由于发生外形变化,在车轮圆周方向发生不平顺的现象,其主要包括相对横向与理论形状的偏差和相对周向与理论形状的偏差。车轮失圆产生的原因可能有车轮初始不圆、轮轨长期振动激励等很多因素的影响。车轮失圆可分为局部非圆化和全周非圆化两大类。局部非圆化是指车轮踏面局部出现的沿车轮径向的缺陷,如擦伤和剥离;全周非圆化主要是车轮多边形化,即车轮半径沿整个圆周呈周期性变化。列车运行过程中,正常车轮踏面与钢轨反复接触,会发出低频的、能量较平稳的噪声,而不圆的车轮通过钢轨时会产生周期不同的异常的冲击振动噪声,因此,可以根据噪声信号特征,分析出车轮不圆的可能原因。

1.2.1 踏面故障

擦伤和剥离是最常发生的踏面故障,踏面存在擦伤或者剥离故障的车轮运转示意图如图2。

图2 故障车轮运转示意图

在低速状态,车轮滚至擦伤起始点A时,将以A点为圆心,以擦伤长度L为半径转动,绕A点旋转直至整个擦伤表面撞击轨道,当全部擦伤表面撞击钢轨后,车轮将以擦伤终止点B为圆心转动,进一步给轨道施加动力作用,直到车轮恢复到正常转动状态。而在高速状态,车轮滚至A点后,将脱离钢轨表面,在空中旋转的同时向前作惯性运动并且向下跌落,最终在B点接触轨面,从而给轨道以一定位移幅度的冲击。当车轮由状态A滚动到状态B所需时间等于车轮轮心跌落高度所需时间时,此时速度为轮轨冲击的临界状态[4-5]。行驶过程中,单个故障情况时,对轨道的冲击频率等于车轮转动频率,即:f=vc/2πR(f是冲击频率,vc是运行速度,R是车轮半径)。

当运行速度vc小于临界速度时,踏面与钢轨的冲击时间tr、垂直冲击速度v0为:

(1)

(2)

则冲击过程中产生的碰撞机械动能EM为:

(3)

式中:M——车轮质量。

当运行速度vc大于临界速度时,踏面与钢轨的冲击时间tr、垂直冲击速度v0为:

(4)

(5)

其中:

(6)

式中:M1,M2——车辆的簧上质量和簧下质量。

则冲击过程中产生的碰撞机械动能为:

(7)

根据以上计算,踏面故障会使车轮与轨道间发生周期性振动冲击,轮轨冲击效应随着运行速度的增加而增大,在临界速度时轮轨冲击效应最大,之后冲击有所减小,最终趋于恒定值。因此,根据冲击持续时间和冲击能量的大小判定踏面故障的危害等级也具有一定代表性。

1.2.2 车轮多边形

车轮多边形是车轮不圆顺的一种表现形式,车轮多边形在数学模型上可以用不同阶数的简谐波求和表示,理论和实际经验证明,阶数可以是1~20阶[6]。一般情况下,车轮多边形中都是由其中一阶起主导作用。列车运行时,若存在车轮多边形,轮轨间将产生周期性变化的动态作用力,引起轮轨系统的冲击振动,会严重影响车辆轨道系统其他走行部件的稳定性和使用寿命。

一阶车轮多边形即车轮偏心,是一种典型的谐波形激扰,因为车轮离心激振力引起轮轨系统产生周期性强迫振动,轮轨力变化周期约等于车轮滚动一周的时间;二阶车轮多边形化即为车轮椭圆化,轮轨力变化周期约等于车轮滚动一周的时间的一半;以此类推,车轮多边形化会影响车辆运行时的振动和辐射噪声,产生周期脉冲,冲击频率f=nvc/2πR(n是车轮多边形阶数)。

根据以上分析,虽然在正常状态下也存在十分复杂的振动和噪声,但信号总体上表现出随机特性,能量也较为平稳。在运转过程中如果走行部件某个部位发生故障,无论是轴承故障或者是附近部位故障,则噪声信号会出现周期性的冲击脉冲,同时周期信号包含轴承系统的高频共振响应。不同故障对应的故障冲击频率、零件的固有振动频率以及冲击振动衰减程度、冲击振动持续时间都是不同的,可以通过检测这些特征判断是否存在不同于轴承故障的其他异音。

2 异音检测方法

即使是无故障车辆运行过程中,实际噪声也是由多种噪声混合而成,主要包括轮轨噪声、空气动力噪声和集电系统噪声等。轴承及其附近其他部件出现故障时产生的冲击振动导致的异音混合在车辆运行噪声中,如果单从时域波形或功率谱分析结果来看,往往很难看出设备究竟是否存在异音以及异音可能的原因和位置等。如何有效从采集信号中提取属于分析部件的声音信号是个极其关键的问题。

本文以TADS的硬件采集设备为基础,在不改变原有轴承故障判别方法的前提下利用时域处理、频域处理和时频分析方法形成异音判别模型,对信号进行异音检测判别。

2.1 时域信号检测方法

经过数字滤波后分段计算信号的声强级。声强级(LI)的计算公式为:

(8)

式中:I——声强;

I0——参考声强。

一般情况下,可以用声压级(Lp)代替声强级,计算公式为:

(9)

式中:p0——参考声压,取20μPa;

p——声压。

声压有效值prms的计算公式为:

(10)

2.2 频域信号检测方法

利用快速FFT对信号进行时域到频域的变换,得到不同频点的声压级分布,根据故障诊断目的选取合适的频段,计算带内总声压级。带内总声压级Lp(总)计算公式为:

(11)

式中:m,n——频点起始点和结束点。

2.3 时频分析方法

对信号进行离散小波变换,把信号分解为不同尺度的系数,对小波分解系数进行阈值处理后重构,对重构信号进行包络谱分析确定故障信号特征。

如果ψ(t)满足小波基条件,通过伸缩因子a0和平移因子b0可以得到小波族函数为:

(12)

信号f(t)的离散小波变换为:

(13)

利用以上时域、频域和时频分析方法,根据理论计算结果,结合采集经验数据处理结果确定特征判别过程中合适的参数和门限值,即可建立基于TADS采集数据的异音检测模型。

3 异音检测应用效果

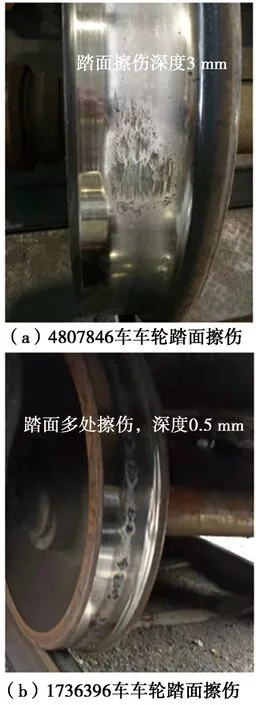

2019年,经中国铁路哈尔滨局集团有限公司车辆部同意,对部分TADS探测点的设备进行了升级,升级后的软件包含货车异音预报功能。对2019年1月末至2月中旬报警和分解数据进行统计,结果显示升级探测点除正常轴承故障预报外,预报并兑现了多起车轮故障,典型故障图片见图3、图4。

图3 异音检测踏面剥离案例

图4 异音检测踏面擦伤案例

4 结束语

利用本文给出的异音判别模型升级软件后的TADS设备,增加了声学诊断的运用范围,提高了行车安全性。如果全路所有的TADS设备都进行升级增加异音检测功能,可以使检修及管理部门更加及时掌握运行车辆轴承附近部件的状态,进一步提高铁路运输的效率和服务水平。