基于仿真与试验对标的轨道车辆有限元仿真优化方法研究

2021-08-30赵子豪赵思聪王超颖廖佩诗

赵子豪,赵思聪,戴 昆,王超颖,廖佩诗

(1. 中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2. 青岛赛普克有限元科技发展有限公司,山东 青岛 266000)

现有的地铁车体结构有限元模型建模方法和流程能够满足一般的设计校核工作,但随着产品设计指标的提升,对车体仿真精度的要求越来越高,因此需要采用仿真与试验对标的方法,对仿真模型进行迭代优化[1],逐步提升仿真精度。

本文将以地铁中间车车体为研究对象得到现有仿真结果与试验测试数据的原始误差,通过对原始误差进行分析,研究模型优化方向;通过优化方案误差值的横向对比,实现提升模型仿真精度的目的;最后从边界条件、建模方法、计算方法、非线性等方面进行优化[2],并以平均误差为指标验证优化方案的实现效果。

1 车体结构原始模型仿真与试验结果对标

1.1 仿真与试验对标基本流程

首先,对试验车与车体有限元模型一致性进行检查,试验现场对所有应变片位置进行测量和记录,现场跟踪试验情况,记录试验工装及加载情况。然后,将原仿真模型计算结果与试验结果进行对比分析,通过分析找出影响误差的可能原因,对仿真模型进行迭代优化。最后,对优化仿真模型深入分析,得出效率与质量相对最优的仿真模型。

1.2 车体结构

地铁中间车车体采用薄壁筒形整体承载结构,主要由底架、侧墙、车顶和端墙焊接而成,车体结构模型见图1。规定沿轨道方向为纵向(X向),车轴轴线方向为横向(Y向),垂直轨面方向为垂向(Z向)。采用HyperWorks软件进行计算分析,车体结构采用20 mm左右的壳单元进行离散,其中侧墙外墙板与底架边梁的连接及门框与门立柱的连接用焊点单元模拟。

图1 车体结构模型

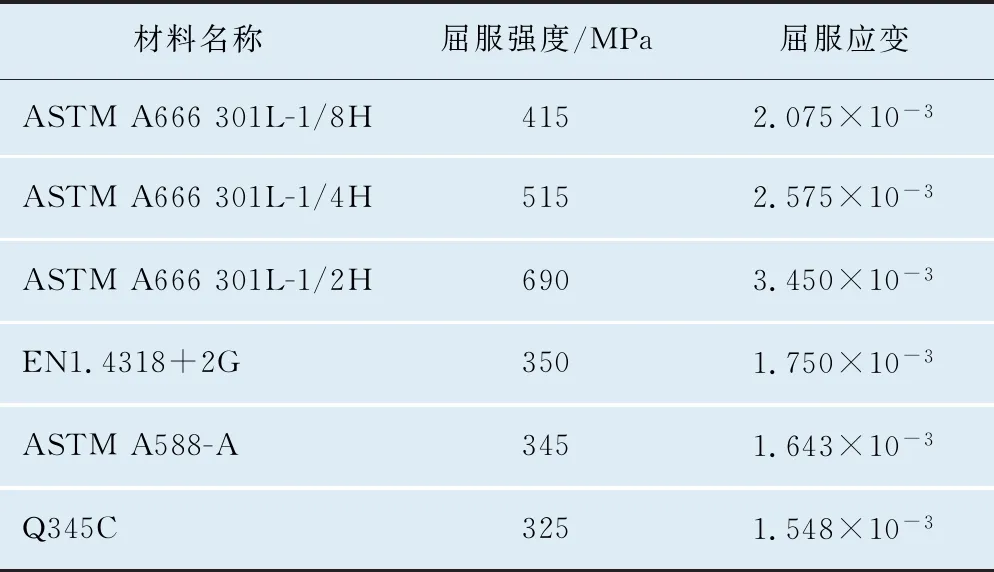

车体结构主要材料力学性能参数见表1。

表1 材料的基本力学性能

1.3 对标工况及边界条件

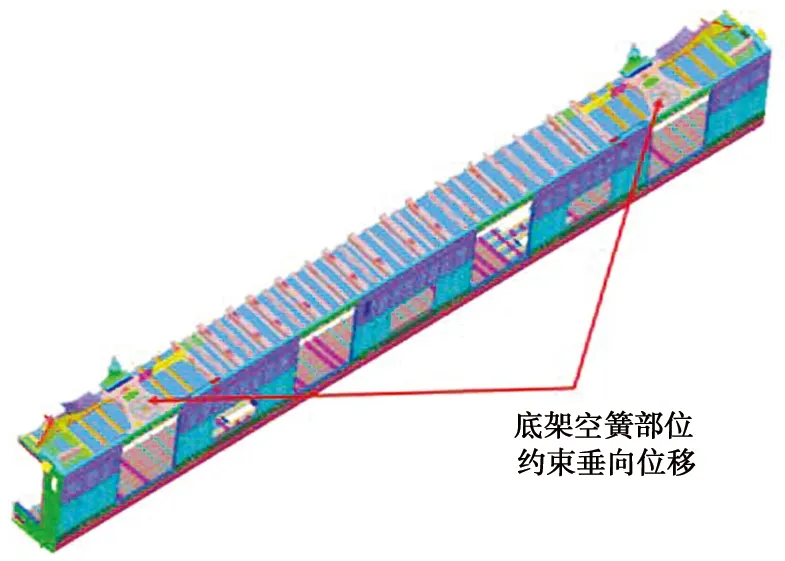

本次选择车体结构试验大纲中的危险工况,即最大垂向载荷工况1.3×(空车载荷+超员乘客载荷)进行对标,载荷均布于车体底架地板上表面,底架空气弹簧部位约束垂向位移。过载垂载工况约束及加载位置分别见图2和图3。

图 2 过载垂载工况约束位置

图 3 过载垂载工况加载位置

1.4 试验方法

图4为本次车体结构试验实车。试验采用在地板上均布放置沙袋的方式进行过载垂载工况载荷的加载(图5)。在底架空簧位置垫有尼龙块和铁块进行垂向位移约束(图6)。

图 4 试验实车

图 5 过载垂载工况试验加载方式

在重点关注位置粘贴应变片,对加载后该位置的应变结果进行测量,应变片长度方向为测量的应变方向,如图7所示。

图 6 过载垂载工况试验约束垂向位移方式

图 7 试验应变片粘贴位置

1.5 原始模型相对误差对比分析

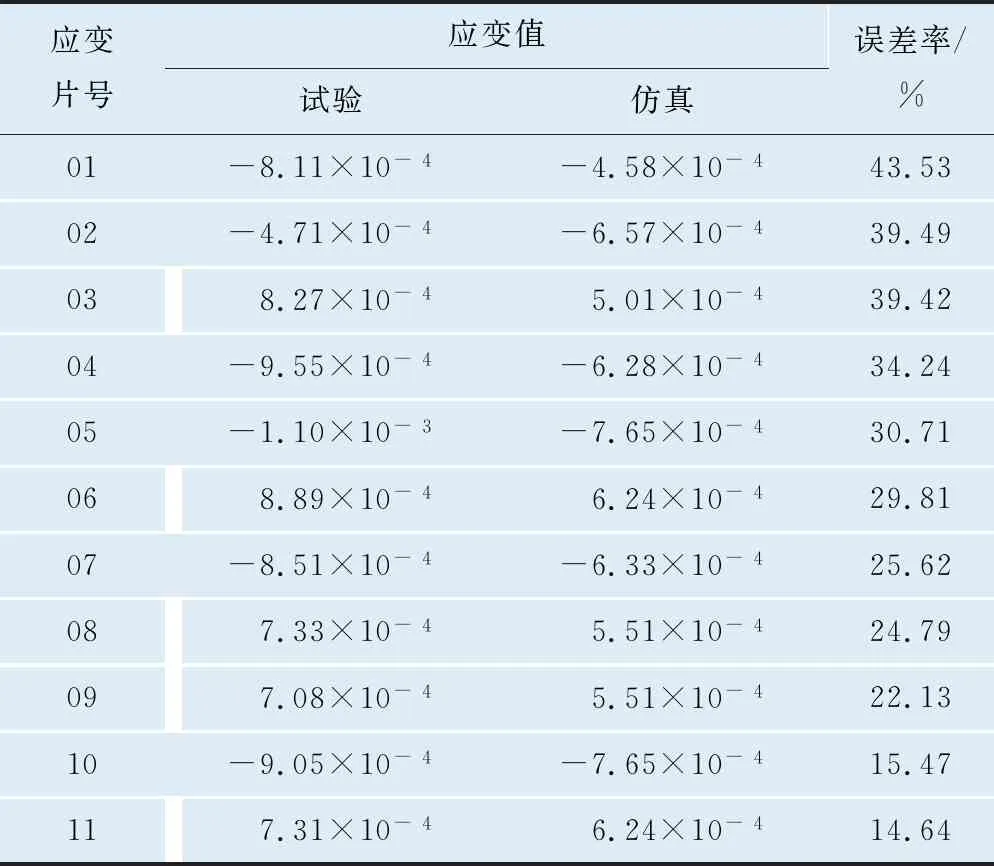

将对标工况试验数据应变值超过30%屈服应变的测点定义为高应变区,选取过载垂载工况高应变区的应变数据进行相对误差对比分析。通过对比分析得到高应变区平均相对误差为33.12%,测点误差率大部分超过15%,少量测点误差率超过30%。部分试验数据与仿真数据对比见表2。

表2 原始模型试验数据与仿真数据对比

2 模型优化方法2.1 优化方法一

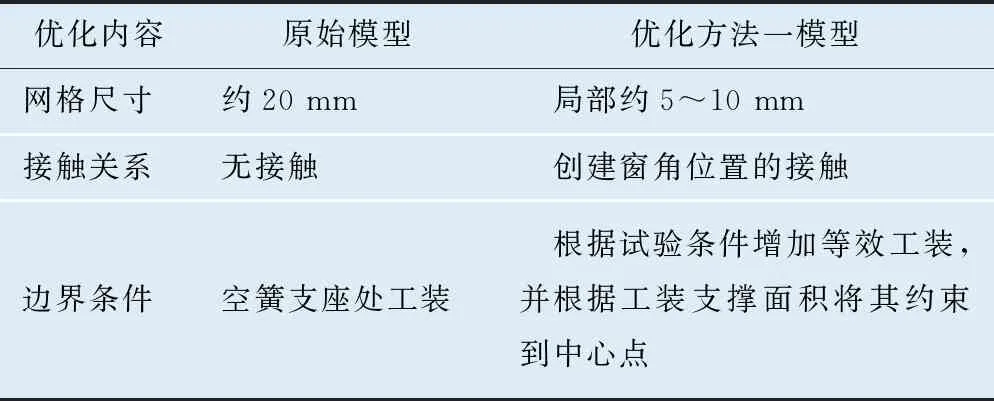

根据原始仿真模型仿真与试验对标分析结果,对有限元模型及边界条件等因素进行修正和优化,具体优化事项见表3。

表3 优化方法一

通过对比发现,优化方法一过载垂载工况仿真与试验高应变区平均误差为28.52%,部分数据误差率超出30%。部分试验数据与仿真数据对比见表4。

优化方案一模型中通过焊点传递载荷,焊点连接方式为单元对单元,这也是产生误差的主要因素,因此需在优化方法一的基础上构建节点对节点焊接单元,以进一步提升仿真精度。

2.2 优化方法二

壳单元与壳单元之间的焊点连接由单元对单元改为节点对节点。

通过对比发现,优化方法二过载垂载工况仿真与试验高应变区平均误差为22.01%,大部分测点误差率在15%误差线以内,只有一个点误差超过30%。部分试验数据与仿真数据对比见表5。

表5 优化方案二模型试验数据与仿真数据对比

优化方案二模型中通过焊点传递载荷,焊点连接方式为节点对节点,加载后零件之间存在穿透现象,造成加载后力的传递出现误差,这是产生误差的主要因素,因此需在优化方案二的基础上构建全接触模型,进一步提升仿真精度。

2.3 优化方法三

优化方案三相对于优化方案二作了如下修改。

(1) 针对原始模型实体单元与壳单元自由度不匹配的问题,在实体单元与壳单元连接位置的实体单元之间生成一层壳单元,以协调实体单元与壳单元自由度;

(2) 模型中采用自动接触的方式模拟零件之间的接触传力,创建接触的位置主要为焊接连接位置,例如焊缝单元连接位置以及搭接焊位置;

(3) 分步加载:按照试验要求第一步加入垂载,第二步施加车钩或防爬器位置的拉伸载荷或压缩载荷;

(4) 结果数据叠加:分步加载后,用第二步仿真结果数据减去垂载结果数据,生成与试验测试数据相对应的结果文件。

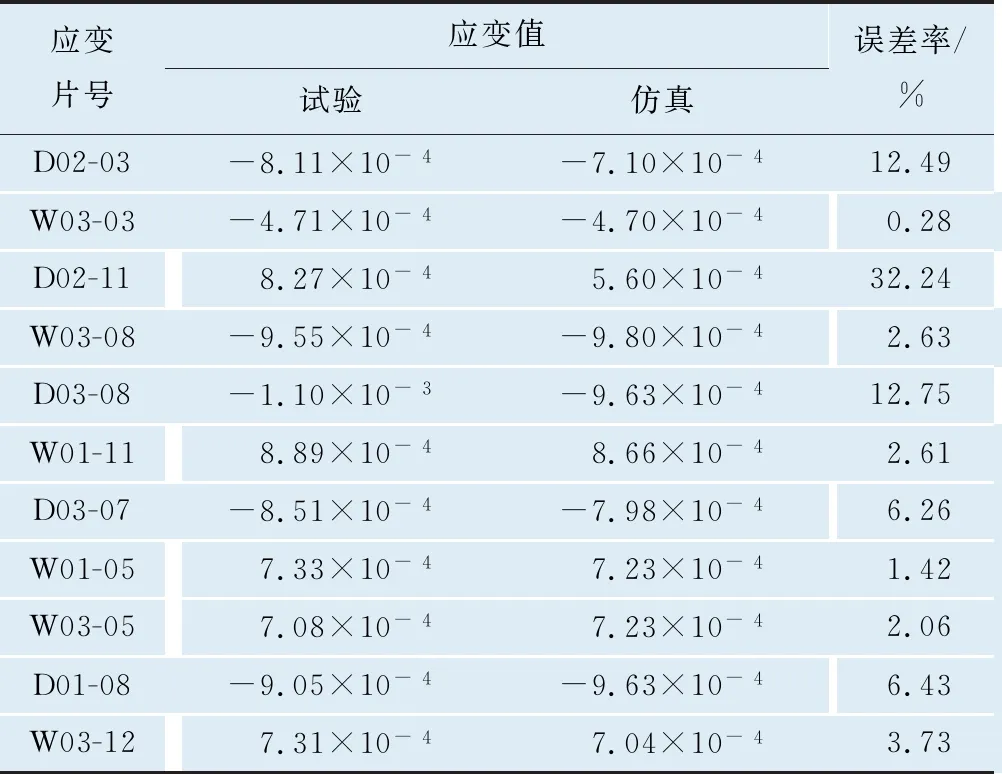

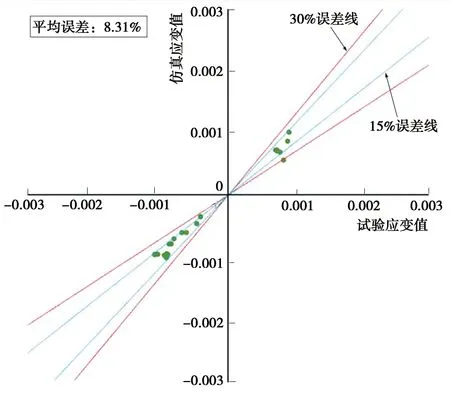

通过对比发现,优化方法三过载垂载工况仿真与试验高应变区平均误差为8.31%。误差分布见图8,测点误差率基本分布在15%误差线以内,有一个点误差超过30%。部分试验数据与仿真数据对比见表6。

表6 优化方案三模型试验数据与仿真数据对比

图8 优化方法三过载垂载工况仿真与试验应变值误差分布图

3 结论

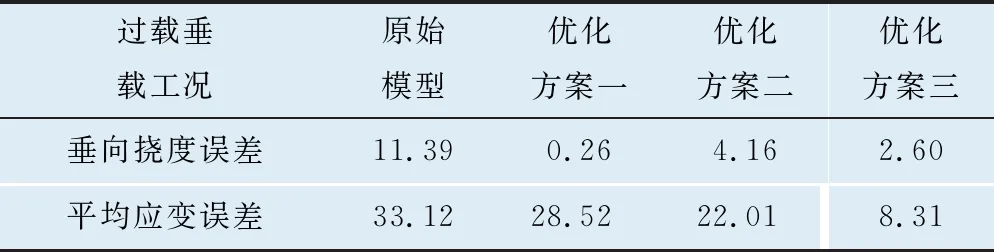

表7为3次优化方法误差结果汇总。

表7 3次优化方案误差结果汇总 %

可以看出,经过3次优化后,优化方案三模型更加接近试验的真实情况。优化后模型的变形精度和应变精度较原始模型有较大提升,说明优化后的仿真模型更能够准确预测试验结果,对车体结构设计具有更大的参考意义。