国外氢还原炼铁工艺进展

2021-08-29罗晔

罗 晔

宝钢中央研究院武钢有限技术中心

0 前言

一直以来,综合钢铁厂利用煤炭等化石原料,将其作为铁矿石还原剂和能源资源。与此同时,全球都在致力于减少CO2等温室气体排放,2015巴黎气候变化大会达成了新的全球气候协议——《巴黎协定》,而韩国也确定了最新的减排目标,力争到2030年将温室气体排放量较2017年减少24.4%[1]。因此,整个产业界需要减少温室气体排放,而钢铁工业也在试图改变现状。

亚洲地区的钢铁生产主要采用高炉长流程工艺,占全球钢铁产量的70%左右,这种生产方式以日本钢铁工业的“临海综合钢铁厂”模式最为成功,主要从澳大利亚及巴西大量进口原燃料,并在能源管理方面进行了优化[2]。不过,为了实现2030年温室气体减排目标,达成现有高炉工艺温室气体的减排要求,还需要探索全新的技术手段,转变传统的工艺模式。

1 高炉还原反应及炼铁工艺特点

铁矿石由铁、氧和脉石组成,通过与煤炭燃烧产物CO发生还原反应,从而去除氧。煤炭与空气中的O2燃烧发生还原反应,持续提供CO,同时产生熔炼所需的热量,维持一定温度。尽管煤炭易于利用,且价格低廉,但燃烧时会排放大量CO2,而硫和氮等成分的不完全燃烧也会产生硫氧化物(SOx)和氮氧化物(NOx)等污染物。另一方面,煤基高炉工艺经过长时间的优化改进,现已成为钢铁工业的关键工艺。近年来随着高炉设备趋于大型化,年产规模扩大到500万t,实现了生产效率和能效的优化。设备大型化是钢铁工业竞争力的根基,通过采用大型高炉,可以提高能效,进而实现经济性和环保性。在高炉中,从上部装入烧结矿和焦炭,从下部喷吹预热空气,与焦炭燃烧而产生还原煤气,从而实现热交换和还原。也就是说,由于使用煤炭,同时实现了铁矿石还原和供热,产能利用率也保持在95%以上。尽管煤炭的作用非常重要,为了减少温室气体排放,还是迫切需要减少煤炭的使用量。

1.1 铁矿石还原反应

1.1.1 CO还原反应

在高炉中,对于铁矿石还原反应和铁水/炉渣熔化,C可以同时提供热量。1 200 K温度条件下,铁矿石的间接还原反应会持续产生CO2,整个反应如表达式(1)~(4)所示。

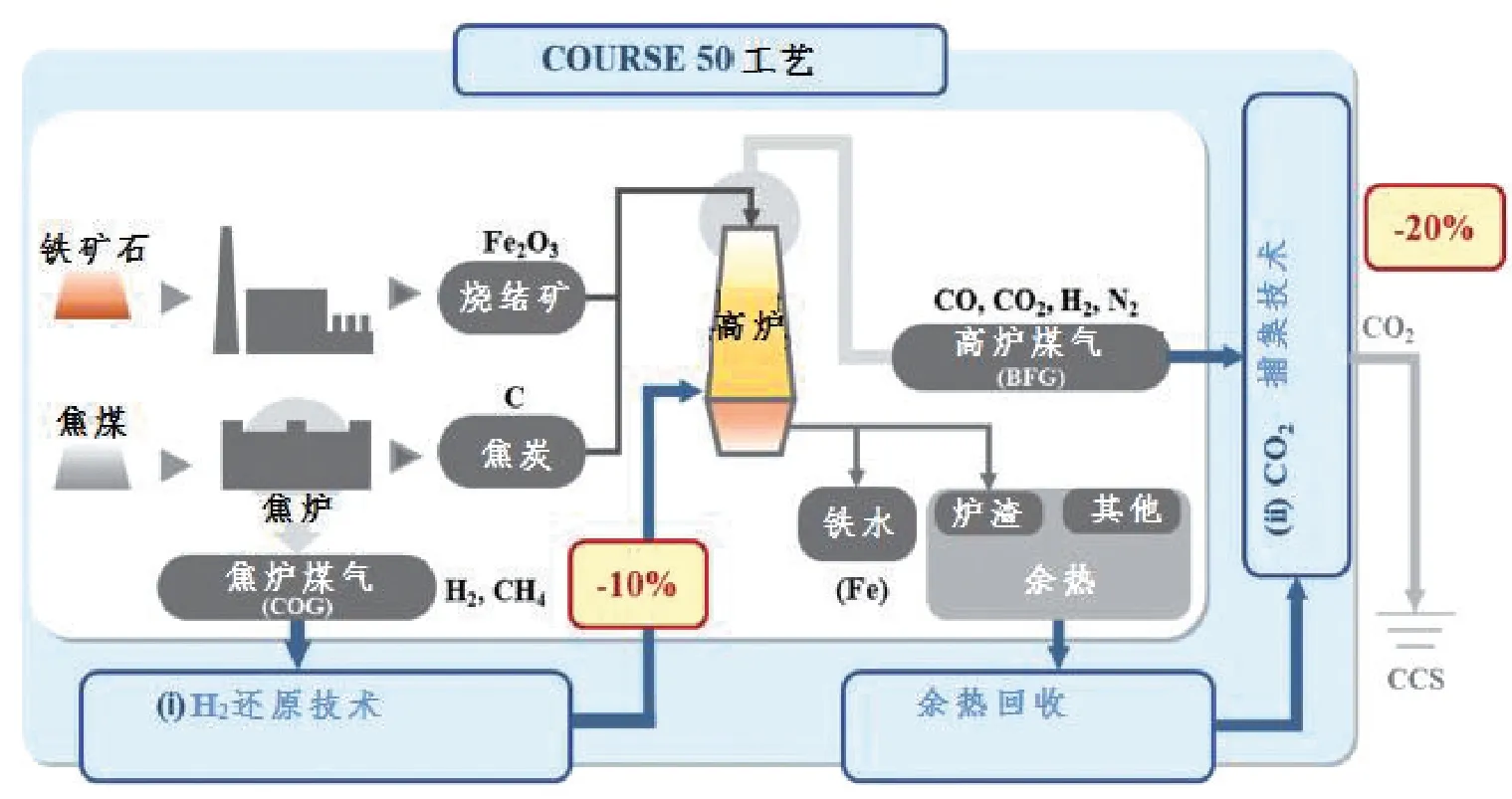

在高炉中,CO间接还原铁矿石的比例约占总还原的70%,并伴随着轻微放热,其余30%是炉下部C的直接还原反应,如表达式(5)所示,此时以强大的吸热反应进行。

部分CO还原反应与放热反应同时发生,也是提高能效的主要反应,但CO2作为尾气排放,直接造成温室气体排放。热源主要用于还原反应保温,以及铁水和炉渣的熔化。因此,除了用作热源以外,通过还原反应也会产生大量的CO2。通常用高炉还原剂比(Reduction Agent Ratio;RAR,%)表示煤炭的使用比例,如果按照还原和热源以示区分,假设煤气利用率(ηCO)为50%,大致为65:35的比例,如图1中的(a)所示。这一比例可根据目标高炉的容积、使用年数、原料组成和各种运行环境而变化。此外,在制造高炉的主要原料烧结矿时,也使用了煤炭(焦炭粉、无烟煤等)作为热源,如果综合考虑,这一比例会再次调整为54:46,如图1(b)所示。

图1 (a)高炉的还原剂和热源比例,(b)包括烧结工序的还原剂和热源比例,ηCO=(%CO2)/[(%CO)+(%CO2)]

以同样方法制造焦炭时也需要热源,因此,炼铁阶段的煤炭用量中,用于还原反应的比例估计在50%以下。由此可见,煤基炼铁工艺的煤炭使用成本中,约50%用于还原,其余用作热源。通过探讨含H2煤气或H2直接替代碳系还原剂的炼铁工艺,可以更清楚地了解CO2减排问题。

1.1.2 H2还原反应

与CO相比,H2还原分步骤进行,因而存在一定差异,但整体反应可以用表达式(6)~(9)所示。

CO对铁矿石的总还原反应在反应区为-32.11 kJ/mol,具有放热反应特征,但H2总还原反应是吸热反应。这意味着整体或局部的H2还原反应需要考虑额外的热补偿,由于水(H2O)是主要的反应产物,因此环境友好。H2对铁矿石的还原反应从还原阶段开始,连续发生一系列吸热反应,与CO还原相比,需要更多的热量。因此,考虑到H2的主体反应,反应器的温度分布会有很大的变化。根据标准和假设,将含H2的COG喷吹到高炉中,用部分H2代替CO。高炉内维持炉腹煤气量的高炉运行条件如表1所示,通过计算,估计可以减少90 832 kJ/t-HM的间接还原热量。

表1 H2部分替代CO间接还原热量计算的高炉运行条件

另一方面,H2还原反应因温度区域而不同,但由于反应速率比CO还原快,考虑到70%的目标间接还原率,反应在相对早期阶段发生,在快速还原反应时才有效果,因此,可以用于处理难还原的铁矿石,相对提升反应速率,加快铁矿石熔化反应。但在额外热补偿和渗碳的作用下,铁的熔点没有降低,因此,需要重新设计高温熔炼所需的耐火材料和相关工艺。

综上所述,在现有的高炉炼铁设备中,使用H2替代煤炭时,随着相对吸热反应量的增大,垂直温度分布出现波动,加之H2密度相当于CO的1/12,通气道、熔体的生成位置,脉石的分离性也会发生变化,加之炉上部热量不足,针对这些问题,需要对集尘系统作出改进。换言之,传统高炉设备是以CO气体的还原-热交换为前提而设计的,在含H2煤气或者纯H2在喷吹方面还受到一定限制,为了突破这一局限,需要采用全新概念的工艺设计。

1.2 碳基高炉基础工艺特点

综合钢铁厂的优点是近距离生产烧结矿及焦炭,用于高炉炼铁工序,并将铁水连续供给炼钢和轧制工序。通过利用上述工序产生的多余副产煤气,主要用于电力生产以及加热炉燃烧器的热源,因此具有一定经济性[3]。

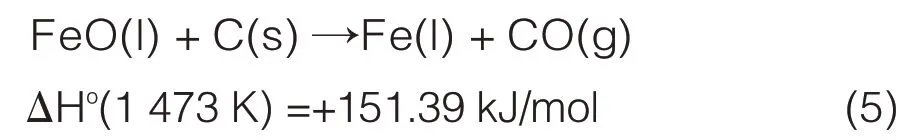

特别是大型轧机等电动机驱动需要消耗大量电力,用电量可达32~70 MVA,需要从外部采购,或者自发电。对外部电力的依赖程度较高时,采购成本的负担和供给波动性增大,因此,钢铁企业自发电的比例也在不断提高。此外,作为钢铁制造过程中产生的副产品,炉渣主要用作水泥粘结剂的原料、道路填埋料及建筑骨料等。特别是用作水泥原料的高炉水淬渣,可以降低石灰石的使用比例,从而有助于CO2减排。因此,钢铁冶炼工艺中使用的化石燃料可以为铁矿石还原反应供热,为二次精炼提供能量,同时还可以为加热炉燃烧器提供煤气燃料。因此,在现有的高炉长流程钢铁厂中,使用煤炭作为主要能源,如图2所示。其结构为独立的能源系统,用于铁矿石的还原和熔化、加热燃料和电力生产以及水泥原料来源等多种用途。综合钢铁厂炼铁工序的煤炭使用比如图1所述,涉及还原反应所需比例,根据运行条件的差异,仅有一半得到了充分利用。如果今后使用替代还原剂,这将成为重要的比较指标。

图2 现代高炉综合钢铁厂的能量和物质流

1.3 日韩高炉CO2减排型复合炼铁工艺开发

经过前期的大型化和优化改造,韩国钢铁企业高炉能效提升的空间已经非常有限。因此,主要通过以下三种途径减少CO2排放,而不是降低额外的燃料成本[4]。首先,将含H2资源或生物质等碳中性资源用作还原剂;其二,将铁矿石等原料装入高炉之前,进行预改质或还原,或使用完全还原的废钢或电炉用还原铁(DRI);其三,对高温炉渣的显热进行回收。在第三种方法中,现有系统可以生产水淬渣,并用作水泥混合剂,尽管可以确保产品质量,却难以稳定回收热量,因此,仍在持续研究之中。以上方法在概念上属于拟议的新工艺和新原料使用技术,需要逐步进行长期开发,并对能源成本进行审查,因此,还需要官方政策上的支持,而不仅仅是工业界单独进行技术开发。

如图3所示,在韩国政府的大力支持下,钢铁业界开始推进COOLSTAR(CO2Low Emission Technology of STeel making and Hydrogen Re‐duction,炼钢及H2还原的CO2低排放技术)项目,项目的实施周期从2017年12月开始,到2024年11月结束。终极目标是实现钢铁冶炼的高效和环保生产,同时确保高质量产品平稳生产[5-6]。

图3 COOLSTAR项目概况

该项目由韩国金属材料研究合作社(KOMERA,韩国钢铁协会研究开发室)统管,POS‐CO、现代制铁、SAC、韩国能源技术研究院(KIER)、浦项产业科学研究院(RIST)等22家相关的产学研机构和企业共同参与。从高炉、副产煤气改质与精制、电炉等三大领域分别进行技术开发,相关子课题如表2所示。

表2 COOLSTAR项目的子课题

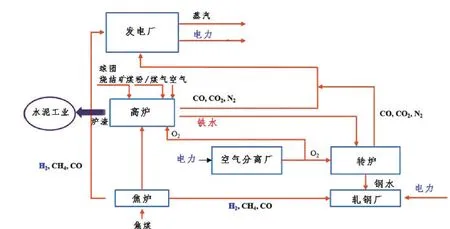

从第一部分高炉课题来看,CO2直接减排技术是将含H2副产煤气向高炉喷吹,同时在高炉中使用低还原铁(Low Reduced Iron,LRI)。钢铁厂内副产煤气中H2含量较高的焦炉煤气(COG)目前作为副产煤气发电和后工序加热炉的热源。该研究将部分用于副产煤气发电的含H2煤气专用于铁矿石还原剂,在制造LRI的同时,通过直接向高炉风口喷吹的方法推进CO2减排。副产煤气的发电量减少,而增加的电力则是通过采购外部电力的方法,碳排放系数相对较低,从而实现钢铁厂整体的CO2减排,如图4所示。

图4 H2在高炉和LRI生产中的应用

在上述煤基高炉工艺中,为了降低CO2排放量,在将副产煤气作为还原剂的同时,对于下工序的能量供需,还可以选择清洁电力进行替代。不过,在这种情况下,必须考虑到电力行业的结构性重组、清洁电力的稳定供应等实际问题。如图5所示,在本课题中,目前钢铁厂内产生的副产煤气向高炉喷吹时,如果还原剂配比减少产生的CO2减排量为201 kg/t-HM,而额外采购外部电力导致的CO2排放量为68 kg/t-HM,两者相互抵消,有望实现133 kg/t-HM的CO2净减排量。如果考虑当前的经济成本,今后还需要进行一些调整,才能选择这种方案。

图5 向高炉喷吹含H2副产煤气和LRI装料对CO2减排的影响

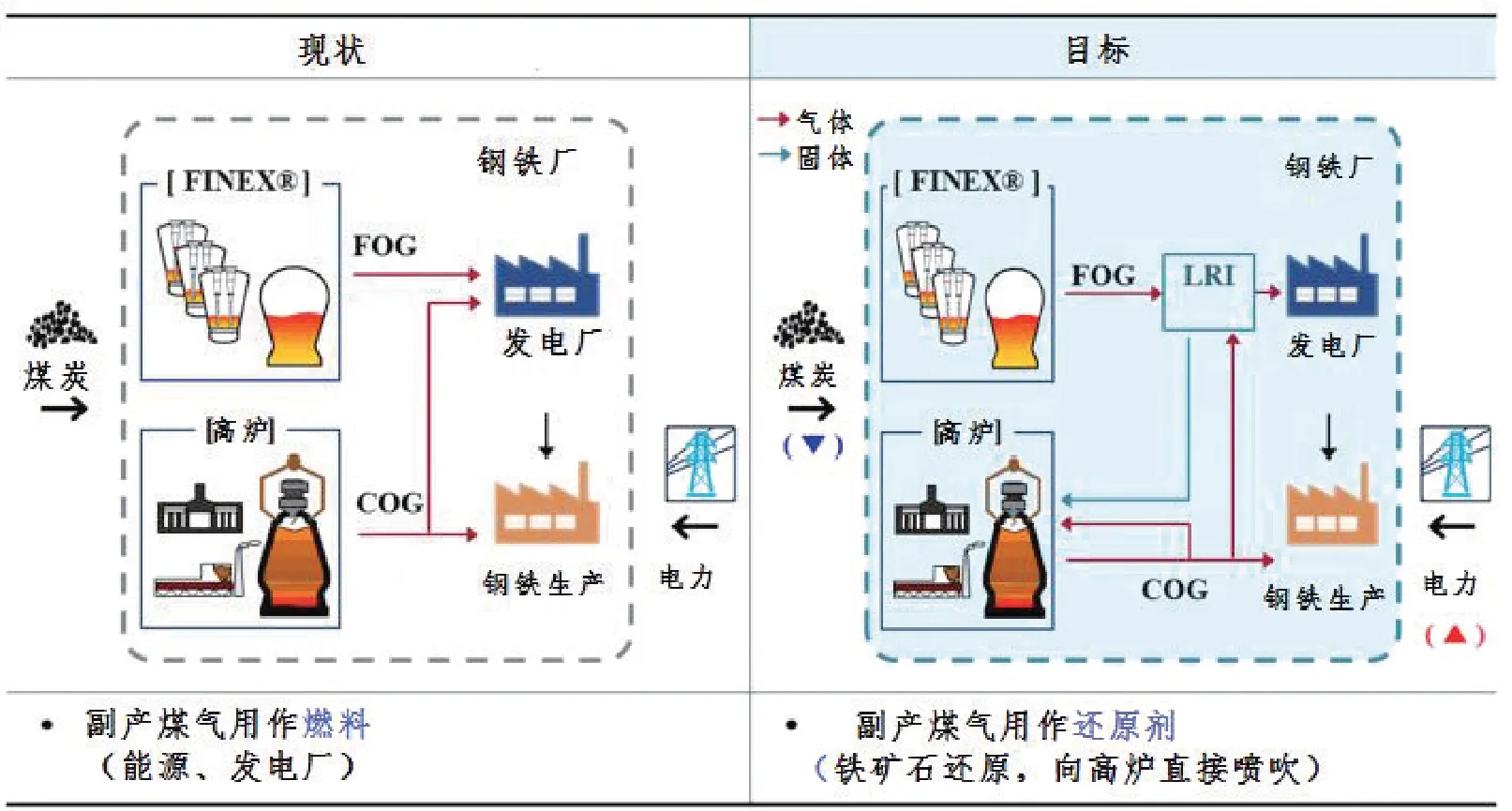

在日本国内,由日本钢铁联盟主导,开展了COURSE50项目,该项目分为两期,始于2008年,到2028年将完成中试阶段的开发,该项目的总目标是到2050年实现CO2减排30%。如图6所示,从高炉下部喷吹含H2煤气,捕集和加热还原煤气,再向高炉上部喷吹,由此实现高炉工艺CO2减排10%,而通过捕集-储存(CCS)的CO2减排比例为20%。此外,捕集的CO2将通过社会基础设施进行处理。这意味着,在钢铁工业致力于CO2减排的同时,全社会也肩负着一定责任。在高炉工艺中,CO2减排目标还包括还原煤气捕集后加热再利用,但由于尾气中含有大量N2,因此,主要采用CO2吸附式捕集的方式[7-9]。

图6 日本COURSE50项目

韩国COOLSTAR项目中,含H2副产煤气向高炉喷吹部分与COURSE50相似,但不同之处在于:采用含H2还原煤气,在转底炉中制备LRI,再将其用于高炉。此外,还将碳中性的生物质原料同时作为还原剂和热源,从而产生额外的碳替代效果。日韩CO2减排的共同技术途径是以现有的高炉基础为前提,包括H2部分还原的尝试。也就是说,COOL‐STAR以现有碳还原剂为基础,其目标就是用含H2煤气部分替代碳还原剂。

2 H2还原炼铁工艺

2.1 工艺特点

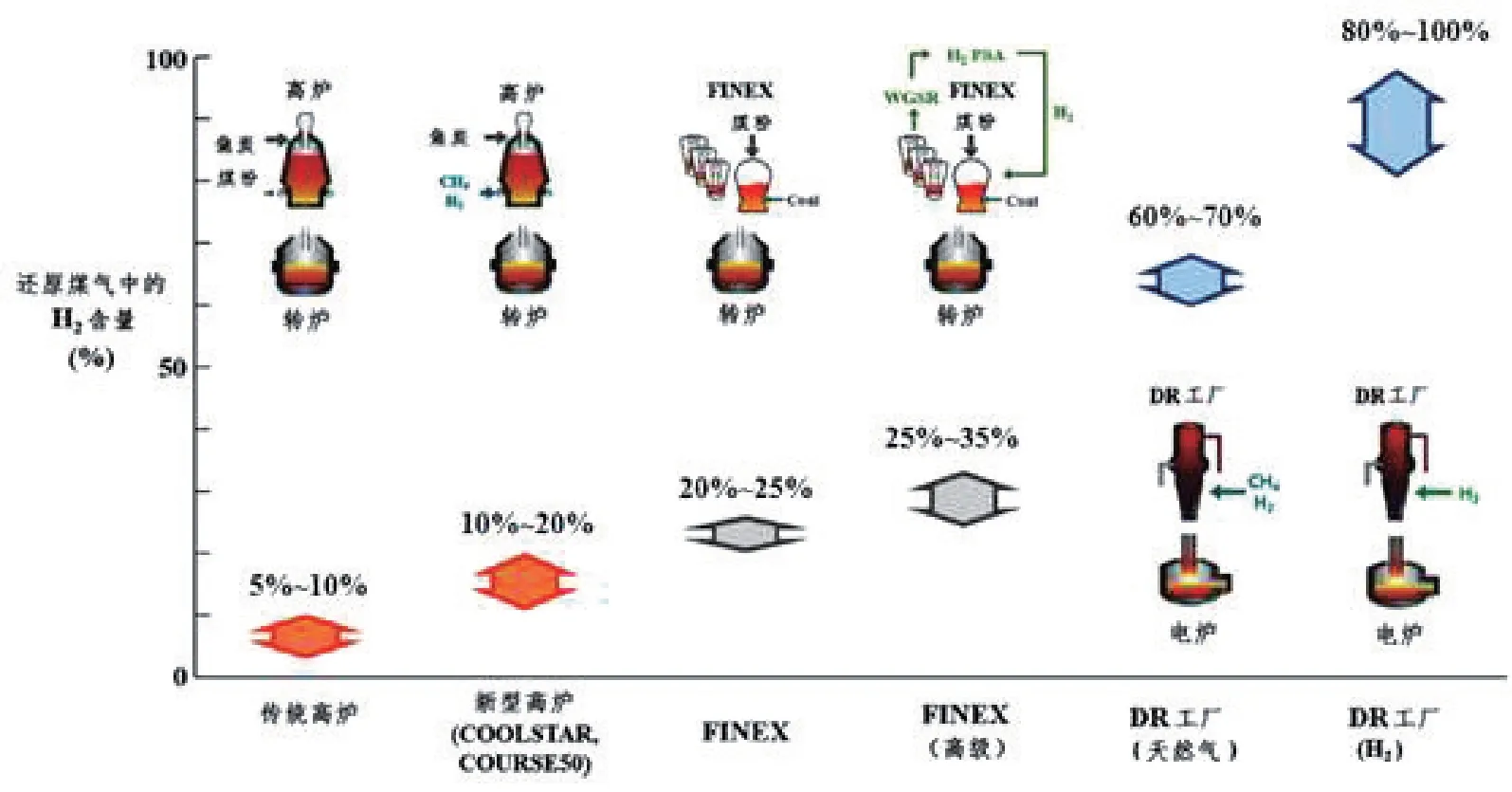

与CO还原相比,H2还原的产物是H2O,而不是CO2,可以减少温室气体的排放。不过,对于H2还原而言,确保廉价充足的H2至关重要。尽管学者已经在反应方面进行了详细的研究和分析,但该工艺还未实现工业应用。目前,大多数H2含量较高的还原反应采用天然气重整工艺,典型的工艺包括MIDREX、HYL和FINMET等。MIDREX工艺利用水蒸气对天然气进行重整,在常压的竖炉中利用重整气体还原球团和块矿,从而制造DRI;HYL工艺向高压竖炉供应天然气和水蒸气,天然气重整的同时,还原矿石,制造DRI;FINMET工艺是将天然气重整为水蒸气,在多段通路上将粉矿还原并造块,制造热压铁块(HBI)。此外,在高炉中通过风口喷吹天然气和重油,同时将大量粉煤向高炉喷吹,从而将H2含量提高到一定水平。此外,就煤炭基非高炉炼铁工艺而言,COREX和FINEX直接利用未加工的煤炭,利用了含有大量H2的还原煤气,可以说采用了部分H2还原的概念。上述炼铁工艺中,还原煤气中所含的H2含量如图7所示。将现有的天然气或重油向风口喷吹时,可以参考COOLSTAR或COURSE50的模式进行解析。

图7 不同炼铁工艺中H2含量的比较

这种分类再次将C和H2的使用范围以及产品形式进行分类,最终产品分为生铁和DRI/HBI,如图8所示。为了提高H2还原率,分别按照高炉-转炉和DRI-电炉等两大工艺路线进行。根据地区环境的实际情况,全球知名钢铁企业都在实施CO2减排战略,但基本方向都是用H2替代C。大多数欧洲钢铁企业的长期战略是利用相对丰富的可再生能源电力制备H2,而日韩两国的高炉设备已经具备了较高水平,很难通过扩大可再生能源制备绿色H2,因此,主要通过含H2副产煤气在高炉的应用,优先采取部分H2还原的战略。另外,塔塔欧洲钢铁公司正在开发CO2减排技术,目标是将CCS技术整合到过去10多年来开发的煤基HIsarna工艺中。

图8 两种工艺路线CO2排放比较

H2还原炼铁工艺主要利用外部绿色H2,而不是依赖于化石燃料。从这个意义上说,H2还原炼铁的基本概念是利用可再生能源电力制备的绿色H2,选用高品位的精制铁矿石,制造DRI,然后在电炉中熔炼,如图9(A)所示。该工艺利用可再生能源,廉价可靠地供应H2,而不会生成C。尽管相关技术目标是在2050年开发完成,但由于目前的开发水平处于技术就绪水平(TRL)3~6级的初期阶段,因此,还需要攻克许多困难,同时密切关注今后的整体进展情况。

2.2 欧洲H2还原炼铁技术开发

知名欧洲钢铁企业大多在探讨向H2还原炼铁技术转型,并将其作为低碳发展战略的手段之一,如表3所示。从TRL来看,大部分技术从中试技术(TRL6)开始技术认证,为了验证商用性,指向TRL8级水平。尽管名称和概念各异,但基本上都有共同点,如图9(B)所示,制H2方式可分为两种:由绿色电力对水进行电解,以及利用固体电解质将余热产生的蒸汽置换成H2。两者都是由外部提供廉价的绿色电力,以此作为制H2的主要能源。此外,利用生成的H2,在竖炉中还原高品位铁矿石制造的球团矿,生产DRI,在电炉熔炼钢水。根据实际情况,也可以不选用球团矿,而是直接利用选矿处理的精矿,在转底炉中还原,生产DRI。或者以等离子体为介质,将铁矿石在高温条件下进行H2还原。由于电炉熔化是电力驱动方式,因此,整体而言,H2还原炼铁法就是以“绿色电力”为基础的钢铁制造工艺。另一方面,H2还原在反应过程中与煤基工艺不同,只关注铁矿石的还原反应,而并未实现脉石分离,因此,电炉炼钢应该在铁熔点1 813 K以上的温度条件下进行操作。因此,为了清除炉渣,减少能量消耗,需要对铁矿石进行高品位化的预选矿处理。在H2还原中,大多倾向于直接或间接地利用高品位精矿,其中脉石的比例在3.5%以内,在铁矿石的使用方面受到了一定的限制。

图9 欧洲H2炼铁项目的共同特征

表3 欧洲钢铁企业低碳冶炼技术开发进展

欧洲地区钢铁工业的历史超过150年,20世纪50年代后期开始运行的焦炉等相关设备已经达到了使用寿命极限,而高炉、电炉等工艺主打设备老化严重,正处于设备更换或引进新工艺的十字路口[10]。一般来说,钢铁工业是资本及设备密集型产业,初期投资费用庞大。尽管如此,欧洲钢铁公司的设备大多为年产100万~300万t级的小型设备,与近年投资的设备相比,竞争力低下,最重要的是,在维护方面也存在一定困难。另一方面,区域内产业结构也从包括钢铁工业在内的重化工工业转变为高端服务产业。汽车、造船等钢铁下游行业由于规模较小,对钢铁工业的依赖程度不大,这也非常有利于工艺和产业转型。与之相反,考虑到工艺转型和相关能源基建都需要巨大的资金投入,为了实现新工艺的商业化,钢铁产品的价格涨幅少则60%,最高可达200%以上。尤其值得注意的是,在CO2减排比例30%以上的场景中,设定了目标,假设目前正在进行的技术,包括传统煤基工艺的碳捕集和储存技术,都将如期进行。大部分的CO2减排部分是通过目前开发的CCUS技术实现,由此可见,H2还原炼铁的减排比例相对较低[11]。

目前,欧洲钢铁企业正在积极推进H2还原炼铁路线,特别是以瑞典的HYBRIT项目为代表,探讨了绿色电力制H2还原炼铁工艺的相关问题。截至2019年,瑞典的电力组合已经转向了低碳型发电结构,其中,核能42%,水力39%,风力10%,热联合9%,预计今后这一趋势还会持续扩大。为了确保绿色电力,HYBRIT项目在制定路线图的同时,还需要考虑与电力行业的系统性联系。在适度扩大可再生能源的前提下,还提出了相关产业的行动计划,确保H2还原所需绿色电力基础设施的建设[12-13]。此外,考虑到对电力行业依赖度越来越高,还需要结合整个项目的路线图,考虑综合的技术开发条件。

向H2还原综合钢铁厂转型后,能源供给体系也会发生变化。在2019年9月的日本氢能源内阁会议上,日本制铁公司曾公布全球钢铁工业所需H2的供应价格及需求量[14]。在炼铁工艺中,将煤炭转换为H2时,假设炼铁用煤炭价格为200美元/t,H2价应为7.7美分/Nm3;假设生产1.0 t铁水所需的H2用量为1 000 Nm3,那么全球每年需要1.3万亿Nm3。2020年韩国国内的H2销售价格(与制造工艺无关)为7.0美分/Nm3,根据韩国政府路线图要求,尽管在2040年左右计划将价格降至1/3,但H2的供应价格依旧在20美分/Nm3以上。制造无碳排放H2需要额外的成本,同时还要满足钢铁工业所需数量,实现稳定供应。就韩国而言,如果将年产量为3 800万t的煤基钢铁制造工艺转变为以绿色H2为基础的H2还原工艺,每年需要消耗370万t H2,这相当于韩国政府在2040年国家H2路线图中提出的H2目标产量(每年526万t)约70%的水平[15]。根据多种假设和前提,考虑H2供应单价和供需,特别是目前的钢铁市场已经成熟,可以预见,今后无碳排放钢材的价格上涨是不可避免的。终端消费者使用钢铁产品时,价格可能比现在上涨数百欧元以上。H2还原炼铁工艺将利用低碳排放的电力,为各工序供热。未来H2基综合钢铁厂如图10所示,只有铁矿石还原才使用绿色H2,其余熔炼和轧制过程所需的动力大部分会因依赖外部电力而波动。向H2还原炼铁工艺转型的关键就是:所需的绿色电力必须来自钢铁工业外部的社会基础系统,外部能源依赖将比目前更加严重。只有铁矿石的还原反应由H2承担,其余所需能源必须通过单独的途径供应,从而发生能源解耦。

图10 未来H2基综合钢铁厂

由此可见,利用绿色能源制备H2,为了确保电力供应,都需要构建完善的社会体系,也需要与相关产业紧密联系。为了年产370万t水平的绿色H2需要电力约23.7 GWh,价格也要在制造成本的基础上达到0.7美元/kg的水平,同时还要考虑必须在钢厂附近构建H2供应网。另一方面,转为H2还原后,韩国钢铁厂的电力购买量将急剧上升,现在约80%的自给水平将变成100%的外购,因此,水电规模将提高到每年3 700 MWh,比目前高出约6.4倍。这是古里核电站新1号机组容量的3.7倍,可见其需求巨大。另据欧洲2050钢铁路线图预测,在显著削减碳排放的战略构想中,新技术和更多能源的使用将产生每吨35%~100%的额外成本,碳中和钢铁生产所需的额外能量为400 TWh,相当于目前的7倍[12]。

与此同时,只有供应绿色电力,炼铁工艺才能全流程减少碳排放,因此,必须对相关能源组合转型进行长期规划,并予以实施。此外,在碳基高炉工艺中,此前还使用了低品位铁矿石,但在H2还原炼铁工艺中,考虑到电炉钢材的质量,采用了DRI制造用球团矿或精矿,对低品位矿石的选矿处理和造球过程至关重要,因此,预计物流系统在相关原料供需等方面会有变化。

3 借鉴与思考

时至今日,全球知名钢铁企业都非常关注CO2减排的问题,尽管钢铁市场趋于全球化,但世界各国的碳税法律并不统一,因此,还存在不公平竞争。钢铁工业的CO2减排不仅需要持续的技术开发和设备更新,还需要加强与上下游产业联系,同时推进国际合作研究。特别是H2还原炼铁工艺,由于铁矿石还原反应与其他能源使用解耦,使得钢铁工业对外部电力能源的依赖程度大大增加,因此,只有绿色能源的H2和电力具有足够的经济性,钢铁工业的竞争力才能得以继续维持。

在全球“脱碳”大潮的背景之下,钢铁工业的绿色低碳发展势不可挡。目前欧洲钢铁企业主要利用绿色电力制备H2,再用于钢铁生产[16],而日韩则采用含H2副产煤气进行高炉炼铁。用H2代替煤炭,改变能源消耗结构,实现炼铁工艺的近零排放,将带动钢铁工业以及上下游相关行业的同步调整和变革,逐步向绿色化、精深化、高端化转型。

近年来,中国钢铁企业也在积极布局H2冶金产业,但国内现有的H2产能还远不能满足钢铁工业的需求。除了制H2产能有限,制H2成本也是居高不下。因此,要想全面实现H2还原炼铁生产,首先应该解决制H2工艺水平和成本问题,这需要集结多方力量,同时确保足够的资金支持。