机场场道混凝土质量控制与施工技术

2021-08-28张浩

张浩

(四平市华泰商品混凝土有限公司,吉林 四平 136000)

0 前言

某军航场道混凝土设计抗折强度为 F5.0,抗冻等级 F250,施工采用干硬性混凝土,维勃稠度要求 15~ 25s;由于机场场道混凝土质量要求高,施工技术复杂等特点,为保证机场场道不出现质量问题,因此在进厂原材料检测、混凝土配合比设计和混凝土质量控制要加强,同时要规范混凝土施工。

1 原材料

1.1 水泥

由于本工程为军航场道,质量要求比较高,执行标准应符合 GJB 1112A-2004《军用机场场道工程施工及验收规范》,同时参考 MH/T5004—2010《民用机场水泥混凝土道面设计规范》的相关标准规定选择四平市北方水泥有限公司生产的低碱 P·O42.5 散装水泥,试验结果见表1。

表1 水泥的检测试验结果

1.2 砂

根据 GJB 1112A-2004 和 GB/T 14684—2011《建

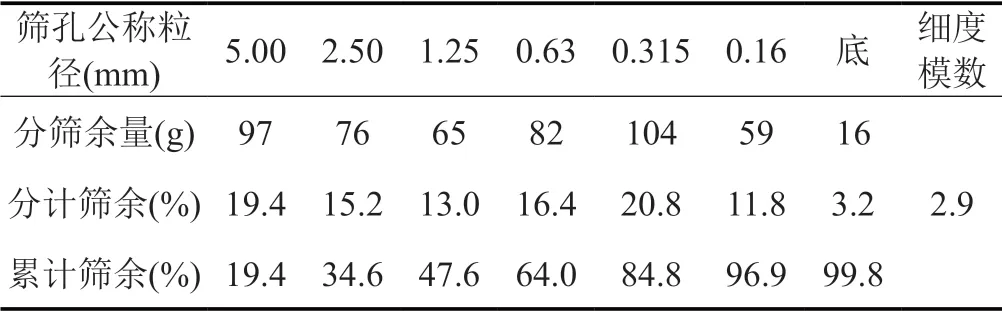

设用砂》标准相关要求,本工程采用辽宁西丰砂厂生产的天然河砂,含泥量 1.5%,表观密度 2630kg/m3,松散堆积密度 1430kg/m3,压碎值 12.3%,泥块含量 0,吸水率 1.3%。砂的筛分试验试验结果见表2。

表2 砂的颗粒级配

1.3 碎石

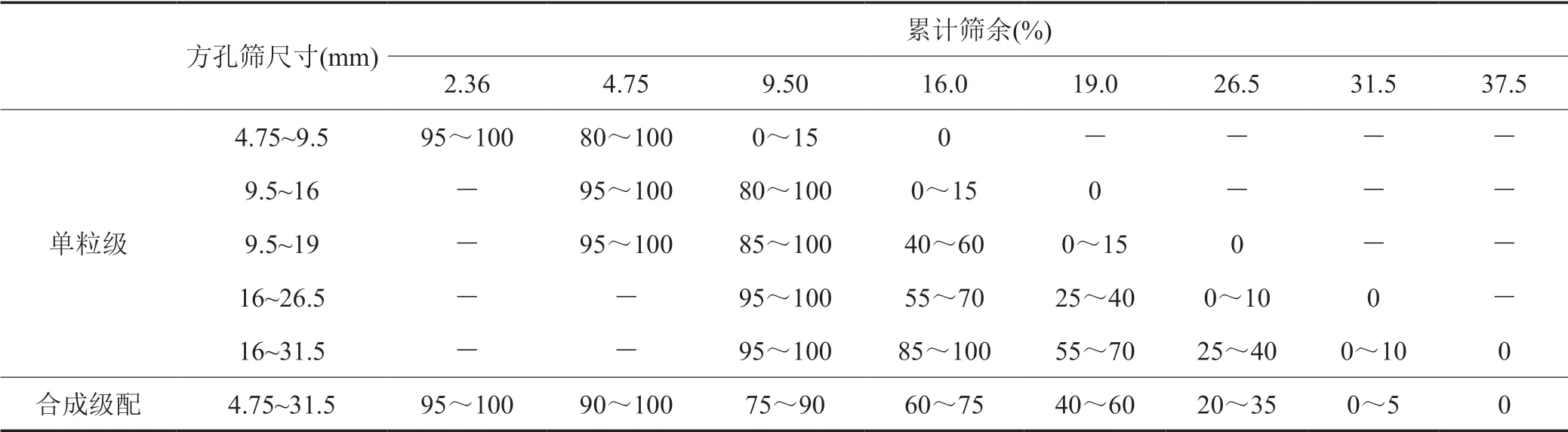

(1)碎石的级配应采用符合表3 中两个或三个单粒级石子配成,符合表中 4.75~31.5mm 的级配要求。

表3 碎石的颗粒级配

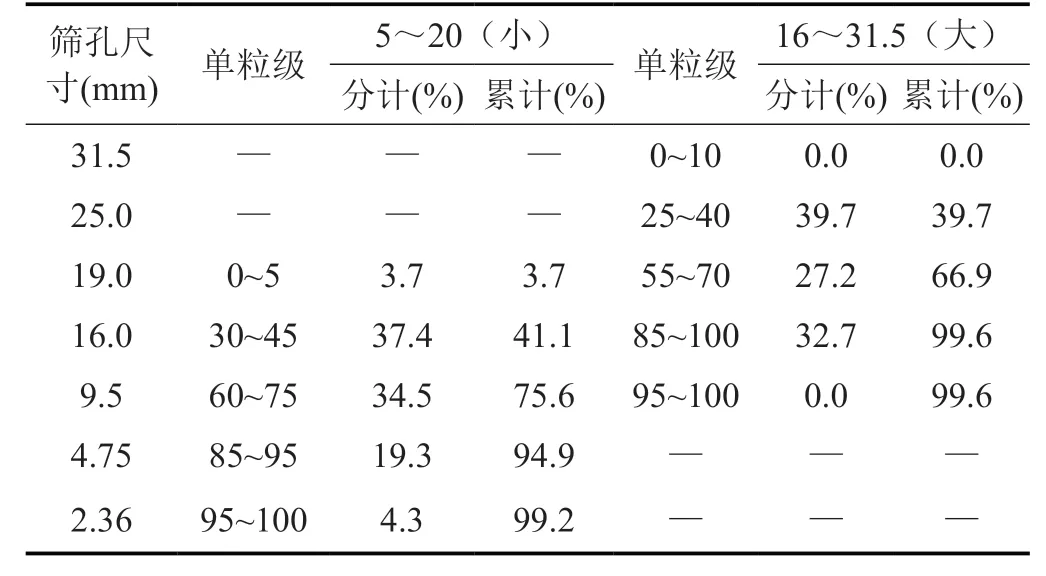

(2)根据 GJB 1112A-2004 和 GB/T 14685-2011 相关标准要求最终选用辽宁昌图县关铁采石场反击破的 5~20mm 和 16~31.5mm 两种规格石子,对两种石子进行筛分试验,结果见表4。

表4 石子的筛分结果

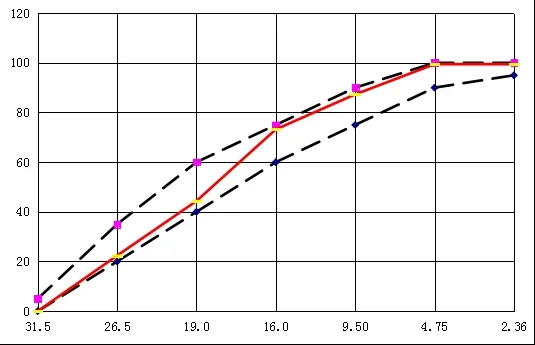

通过对两种石子按不同比例进行混合,最终确定比例为 4:6 符合 4.75~31.5mm 级配要求,如图 1。

图1 石子粒径曲线图

1.4 外加剂

本工程采用聚羧酸减水剂与引气剂复配而成的引气型减水剂,经检测符合 GB 8076—2008《混凝土外加剂》标准要求。

1.5 水

混凝土搅拌用水采用地下水,符合 JGJ 63—2006《混凝土用水标准》标准要求。

2 配合比确定及试拌

2.1 确定水胶比

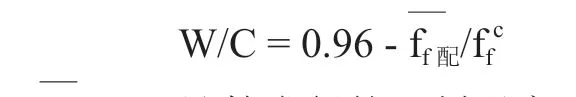

根据 GJB 1112A-2004《军用机场场道工程施工及验收规范》附录 D 中水胶比计算公式:

其中:ff配——计算求得的配制强度,MPa;

ffc——实测水泥 28d 抗折强度,MPa。

试配强度按 5.0×1.15=5.75(MPa),水泥 28d 实测抗折强度为 8.1MPa,计算水胶比为 0.42。

2.2 确定水泥用量

设计抗折强度为 5.0MPa,结合混凝土拌合物和易性拟定水泥用量 350kg/m3。

2.3 确定用水量

根据水胶比 0.42 和确定的水泥用量 350kg/m3,计算用水量为 147kg/m3。

2.4 确定砂率

干硬性混凝土砂率的大小主要根据板的厚度、砂的粗细程度及施工时选用的振动设备确定,通常试拌级配时选定砂率范围为 28%~34%,根据施工要求及多组试拌调整,砂率在 33% 时混凝土和易性最佳。

2.5 确定外加剂掺量

由于本工程有抗冻等级 F250 要求,因此采用引气型减水剂,通过试验确定掺量为 1.0%(按水泥质量计)。

2.6 配合比计算及试拌

计算配比见表5。

表5 计算配合比 kg/m3

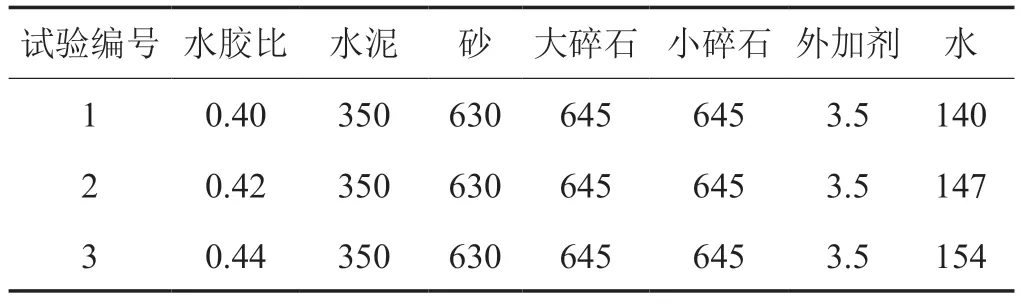

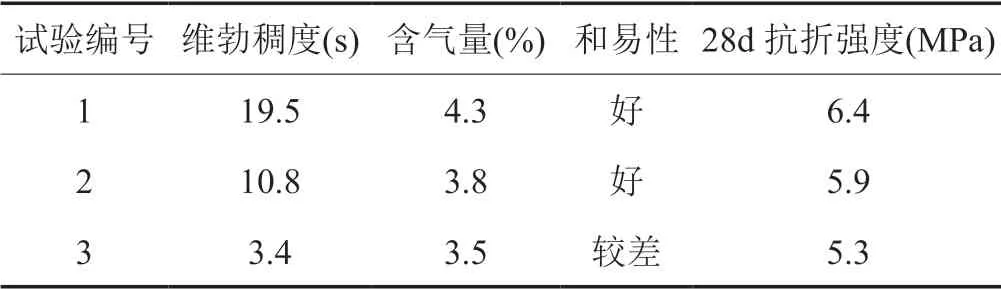

根据 GJB 1112A-2004 标准要求,应同时平行进行三个不同水胶比的配合比的计算与试拌调整、强度检验。三个水胶比中,一个是计算所得并经耐久性校核的水胶比,另外两个水胶比分别比计算水胶比增减 0.02~ 0.03。确定试配配合比,见表6。试配混凝土的和易性和力学性能见表7。

表6 试配配合比 kg/m3

表7 试配混凝土性能

根据试拌状态及 28d 抗折试验结果,最终确定试验编号为 1# 的配合比为生产配合比。

3 生产质量控制

3.1 计量称计量误差控制

根据 GB/T 14902—2012《预拌混凝土》标准要求混凝土搅拌站骨料计量称误差应在±2%,水泥、水、外加剂、掺合料等计量称计量误差应在±1%。因此每年生产前应由具有相应资质的计量检定单位重新计量校准,之后每月自校一次各计量称。当搅拌站停产 1 个月以上或计量设备出现异常情况时需重新进行校准。

3.2 砂石原材料堆放

场道混凝土用砂、石不得在露天环境堆放,宜堆放在遮阳、避雨的棚内,需分仓堆放,不得混放,以便保证砂石原材料稳定性。

3.3 混凝土生产

干硬性混凝土应搅拌均匀,根据搅拌主机的生产能力通过试验确定每盘的搅拌时间,双卧轴强制式搅拌机搅拌时间宜在 60~90s。

每次生产前需测定砂、石含水率,严格控制用水量,根据砂石含水率调整用水量和砂石用量,水胶比不应增大,水泥用量不得减少。

3.4 混凝土运输

(1)需选配车况良好的翻斗车运输。在运输前需冲洗车厢,不得有杂物,车厢内积水放净后方可接料。在运输混凝土过程中车尾后挡板应关闭紧密,保证不漏浆,若料堆高度过高则分堆装载。为防止因汽车强烈颠簸导致混凝土发生离析现象,需保证运输道路状况良好。

(2)运输速度与施工进度应保持一致,不得压车。运输车辆在站内接完料到摊铺现场的时间不宜超过 30min。运输过程中应注意水分蒸发,如需必要应采取覆盖。

4 场道混凝土施工

4.1 卸料、摊铺

翻斗车卸料要缓慢均匀,装载料过多时,宜分多次卸料。运输车在倒车和卸料时,现场施工人员应指挥车辆将混凝土卸到指定位置。运输车卸完料后,应立即离开施工现场。

挖掘机在施工作业时不得损坏成品混凝土,以挖掘机摊铺为主,并辅以人工摊铺。

4.2 振捣

宜采用排式高频振捣器振捣(图 2)。在振捣前应进行试运转,确保设备各部件运转正常,行走轮前后和左右间距合适,以及用于充当行走轨道的钢模板支撑牢固、平整,并保持与行走轮在同一平面上,振捣全过程中人工辅助找平(图 3)。

图2 排式振捣器振捣

图3 人工找平

4.3 混凝土提浆、揉浆

经过排式振捣器振实的混凝土,再用振捣梁(图 4)在混凝土表面通过人工缓慢往复拖行 1~2 次,同时辅以人工找平,直至混凝土表层浆体均匀平整。整平完毕后采用特制的钢滚筒人工往复拖滚作业,达到揉浆、提浆以及整平表面的目的(图 5)。

图4 振捣梁提浆

图5 钢滚筒揉浆、整平

滚筒下有间隙的部位应及时找补,要选用小石子较多的混凝土,严禁用纯砂浆,多余的水泥浆应铲除。

4.4 整平收面

先用特制收光抹子横向拖动收光找平(图 6),控制表面混凝土平整度,再用抹子抹平,消除孔洞及表面不平整的地方(图 7)。抹面后,必须保证混凝土表面密实、无裂缝、不露石。

图6 收光抹子找平

图7 抹子压实整平

4.5 拉毛

拉毛(图 8)时表面不得有泌水,拉毛时应在垂直板面放一靠尺,毛刷贴近靠尺匀速一次拉行,拉行过程中不得停顿。拉毛过程中应随时用清水冲洗毛刷上粘连的水泥浆,确保毛刷清洁。

图8 拉毛

4.6 养护

一般采用保湿覆盖的方式养护;炎热、多风季节等易导致混凝土表面产生早期裂纹的环境条件下施工,宜采用喷洒养护剂同时保湿覆盖的方式养护。

5 结语

干硬性混凝土水泥用量少,砂率低,浇筑的混凝土场道道面收缩性小,这就减小了前期产生裂缝和断板的几率。

(1)生产质量控制过程中要控制好原材料质量,进厂砂和碎石应加强检验,根据试验结果随时调整砂率和碎石掺配比例。

(2)施工过程中要注意天气变化,调整混凝土维勃稠度保证施工顺利进行,施工速度与发料速度要保持一致,合理调度运输车辆,保证混凝土质量。

(3)规范施工才能保证场道道面质量,避免出现质量问题。