自平衡宽幅双轴旋耕灭茬作业机及其传动系统设计

2021-08-28孙启新陈书法杨进芦新春

孙启新,陈书法,杨进,芦新春

(222005 江苏省 连云港市 江苏海洋大学 机械工程学院)

0 引言

旋耕可通过刀片对土壤的切割和撞击,使耕整后的土壤更细碎更平整,其作业适应性强。目前为了改善深层土壤的透气性,满足作物种植需要深耕的农艺要求[1],国外提出了全幅深耕的耕作制度。随着我国现代农业的发展,农机装备向大型高效发展,大幅宽、深旋耕、高效率旋耕机的研究成为旋耕技术发展的重点之一,而作业幅宽越大,整机受力性能越差,加上田面的不平整带来作业机具的倾斜,造成全幅宽耕深不一致,旋耕作业质量难以保证[2-3]。

针对我国当前农业生产发展方向,本文研究开发了一种自平衡宽幅双轴旋耕灭茬作业机。采用中间传动错位变速箱和阶梯分段刀辊,能实现旋耕、灭茬、平地复合作业,整机左右水平方向可自动调平,作业效率高,全幅作业耕深一致,操作方便。本机适合大田耕整复合作业,一次下地完成灭茬、旋耕、平地,作业效率高,能耗低,作业精度高,操作性能好。

1 整机总体设计

自平衡宽幅双轴旋耕灭茬作业机,总体结构如图1 所示。由变速箱总成1、电动缸2、悬挂总成3、控制器4、倾角传感器5、灭茬刀辊总成6、膜片联轴器7、灭茬刀8、旋耕刀辊总成9、旋耕刀10、机架11、侧板12、旋转关节13 以及密封紧固件组成。动力经联轴器由拖拉机输入到变速箱总成后,被分成两路,一路经齿轮传动实现增速,传递到灭茬刀辊总成,带动灭茬刀对原茬进行打碎;另一路经齿轮传动完成降速,传递到旋耕刀辊总成,带动旋耕刀对土壤进行旋耕。沿拖拉机前进方向,灭茬刀辊总成在前,旋耕刀辊总成在后,同时,由于变速箱设计为左右错位输出动力到灭茬刀辊总成和旋耕刀辊总成,因此,可在旋耕刀辊动力输入正前方的灭茬刀辊上安装大一号的旋耕刀,解决中间传动漏耕问题。该机主要工作参数如表1 所示。

图1 自平衡宽幅双轴旋耕灭茬作业机总体结构Fig.1 Structure of self-balancing wider rotary tillage stubble breaking machine with double shafts

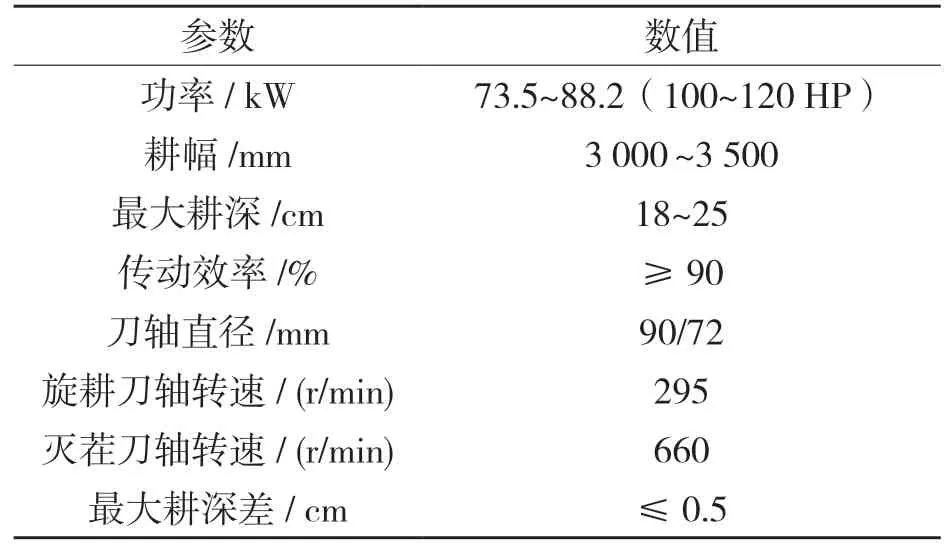

表1 主要工作参数Tab.1 Main working parameters

为有效消除因作业载荷变化带来的刀辊振动,又便于装配,刀辊采用阶梯式,从中间到两端刀辊直径梯次下降,不同轴段之间采用弹性膜片联轴器连接。

为保证作业前机身水平,全幅耕深一致,在机身上方左右两端设置倾角传感器,用于实时测量机身水平姿态,并将测量数据传递给控制器,控制系统把倾斜角度转化为直线位移数值,驱动设置在机身上方的两个电动缸伸缩,调整整机水平姿态,与预先设定数值进行比较,直到左右水平。

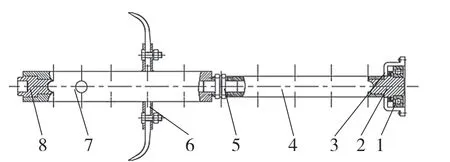

采用阶梯分段刀辊,可提高传动强度,降低整机质量、体积。宽幅旋耕灭茬机,刀辊长,且传递功率大,在较大扭矩、弯矩和冲击载荷作用下为保证刀辊不变形,需提高刀辊直径,这样会增加整机质量和体积。采用阶梯式刀辊,根据扭矩大小将左右刀辊分为2~3 段,从中间到两端刀辊直径梯次下降,不同段之间采用弹性膜片联轴器连接。在两端连接处采用挠性牙盘连接,即便于装配,有效地消除因作业载荷变化带来的刀辊振动,降低整机的振动。刀辊结构如图2 所示。

图2 刀辊总成Fig.2 Structure of knife roll

扭转强度条件

式中:[τT]——许用扭转剪应力,N/mm2;d——轴直径;P——传递功率;β——旋耕刀辊内外轴径比。

由于刀辊总体长度大于3 m,扭矩传递过程中,轴两端扭矩数值差较大,在相同功率下采用阶梯刀辊可大大降低轴的直径和质量。本文采用中间传动,左右链段轴径相比中间段轴径可降低20%左右,质量降低15%左右,为了便于装备配置,各轴段之间采用弹性联轴器连接。

2 变速器设计

目前,市场上耕整机常用的传动方式有侧边传动和中间传动两种。侧边传动需要设置传动轴或联轴器,对于大功率大耕幅的旋耕机结构尺寸较大,传动轴轴向尺寸太长,设计和加工难度大,造成传动比不稳定,结构大而笨重,传动效率低,可靠性差;中间传动可减小整机纵向尺寸,但高强度变速箱的结构设计是个难题,同时会产生中间漏耕问题[4-5]。

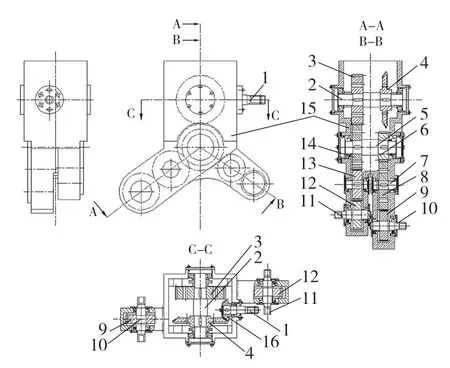

针对宽幅双轴旋耕灭茬作业装备,设计了中间传动一体化变速箱,结构如图3 所示。变速箱两个输出轴空间位置错开,旋耕刀辊作业扭矩大,动力输入在轴的中间,灭茬刀辊动力输入偏右。

图3 变速器总成Fig.3 Structure of transmission System

双轴传动的变速箱包括箱体、输入轴、中间轴、输出轴和传动齿轮。箱体在输出端采用空间错位式结构设计,在中间传动的基础上实现旋耕和灭茬动力分别输出。一路从输入轴经小锥齿轮16、大锥齿轮4、圆柱齿轮3、圆柱齿轮14、圆柱齿轮13、圆柱齿轮12 将转速实现增速,并将动力传递到灭茬刀轴;另一路从输入轴经小锥齿轮16、大锥齿轮4、圆柱齿轮3、圆柱齿轮6、圆柱齿轮8、圆柱齿轮9 将转速实现减速,并将动力传递到旋耕刀轴。两路传递路线分别实现增速和降速,整个传动系统结构紧凑,又保证灭茬、旋耕不同作业速度需求。旋耕输出轴10 与灭茬出轴11 在前后、左右、上下方向都实现了错位。在旋耕机中间位置将动力输出到旋耕刀辊,在偏右一侧将动力输出到灭茬刀棍,所以可在灭茬刀轴中间位置安装尺寸大一点的旋耕刀,避免中间漏耕。同时上下方向错位,满足了灭茬、旋耕不同作业高度要求。

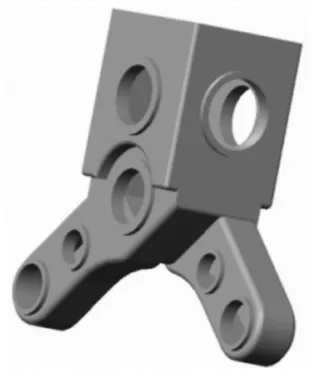

与现有技术相比,该减速箱用于宽幅双轴耕整机,可用于中间传动,缩短传动距离,结构紧凑,能有效提高传动效率和可靠性。作业耕深一致,空间错位输出动力到旋耕和灭茬轴,有效解决了中间漏耕。如图4 所示,变速箱体采用整体式设计,并使用废墨化钢球一体铸造,大幅提高其力学性能和加工精度,降低装配难度,提高变速箱整体性能。

图4 变速箱体结构Fig.4 Structure of transmission gearbox

3 自平衡系统设计

对于作业宽幅超过3 mm 的旋耕灭茬机,作业前的机身水平调整是一个难题,需要经验丰富的操作手来判断机身的倾角大小,且需花费一定时间;同时,在作业过程中,田面的高低不平和土壤松软程度不一样,也带来旋耕灭茬机的倾斜,造成旋耕深度不一致,一端耕深大一端耕深小,甚至耕深达不到农艺要求;另一方面左右耕深不一致导致刀辊受力不均,产生较大振动,影响其使用寿命。为解决这一问题,在机身上方,沿水平方向布置4 个倾角传感器,测量机身的倾斜角度与机身变形情况[6-8],将测量数值实时传到控制系统,控制系统把倾斜角度转化为直线位移数值,并将数值传递给电动缸。

在机身上方左右各设有一电动缸,电动缸根据控制系统传来的位移数值进行伸缩,从而带动机身左右端绕整机中点处旋转关节旋转,直到机身处于水平状态。电动缸响应速度快,位移调整精度高,与液压缸相比不需要油箱、油路等元件。

由于旋耕作业振动大,且旋耕机质量大,因此,如何提高抗干扰能力和响应速度是自平衡系统设计的关键。控制系统总体运行图如图5 所示。

图5 控制系统原理图Fig.5 Schematic diagram of control system

中央处理器选用可靠性、运算性能高的80C51 单片机。倾角传感器和数据采集元件选用SST81,采用自适应模糊控制技术完成控制系统总构架设计[9]。为消除旋耕机机身振动带来的误差,在牵引机机身左右两侧对称布置2 个倾角传感器和速度传感器,通过测量牵引机的左右倾斜角度,预估田面平整度情况,并将数据传递给中央处理器,与旋耕机机身上所置传感器测量数据进行拟合,驱动电动缸动作。在旋耕机机身左右两端各对称布置2 个倾角传感器同时进行测量,然后数据采集处理器对这两个数值进行对比,若在设定范围内,则将数据传递给中央处理器,否则重新采集数据[8-10]。

4 田间试验

4.1 试验数据

(1)选取苏北地区小麦机收后晾晒2 天的大田,小麦留茬高度5~10 cm;

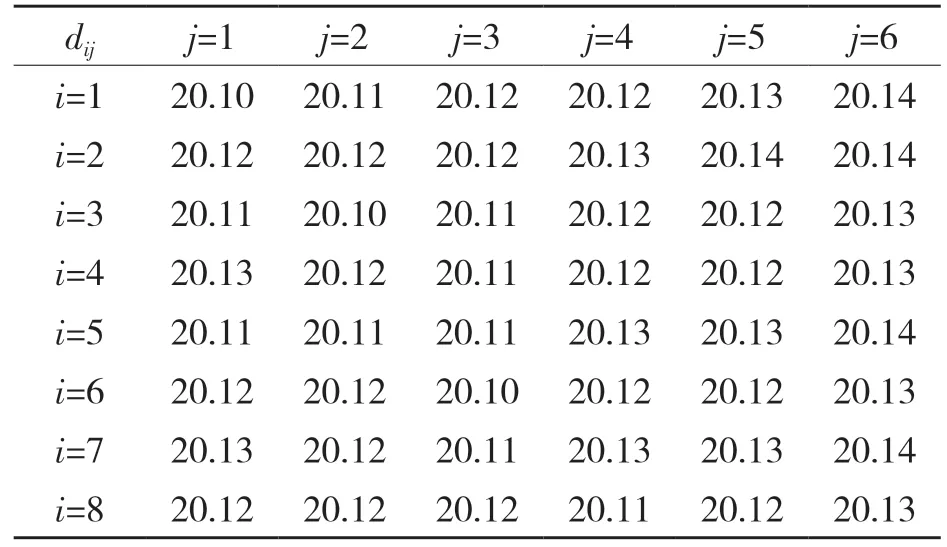

(2)以设定耕深20 cm 为试验依据,沿耕幅方向从左到右取6 个点,在单个行程方向每隔2 m 选取1 个点,选取8×6 个点;选取2 个行程分别进行耕深测量。单行程试验数据如表2、表3 所示。

表2 行程(1)耕整后耕深采样点数据(cm)Tab.2 Sample point data of plough depth for march No.1(cm)

表3 耕深测量平均值Tab.3 Data of average plough depth

4.2 试验结果分析

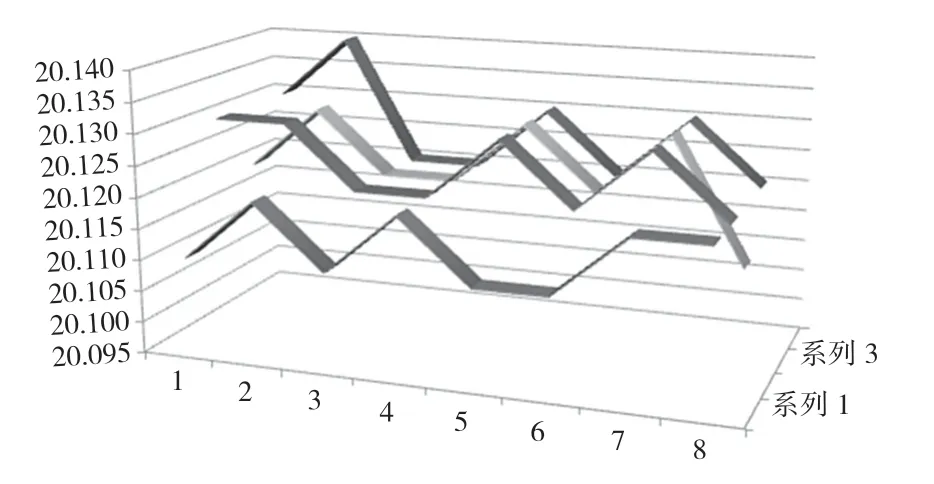

采用数据拟合生成耕深曲面图6、图7,从图上得出,自平衡旋耕埋茬机耕深均达到预定要求,且最大耕深差不大于0.5 cm,完全符合精准农业生产的要求。在d1j位置,由于田面不平,左右耕深差较大,随着自平衡系统启动,到d4j位置达到左右平衡。随着作业进行,耕深会出现较小的波动,主要是由机器的振动引起的,这是后续研究重点解决的问题。

图6 行程(1)耕深曲线图Fig.6 Plough depth curve of march No.1

图7 平均耕深曲线图Fig.7 Average plough depth curve

5 结论

针对大型耕整机发展趋势,本文开发了一种自平衡宽幅双轴旋耕灭茬作业机,并设计了相配套的高效传动系统和自平衡控制系统,与传统旋耕灭茬机具相比作业效率提高21%左右。

(1)传动系统采用人字形变速箱中间传动,空间错位输出动力到旋耕和灭茬轴,解决中间漏耕问题,降低作业能耗16%左右;

(2)刀辊分段采用阶梯式,各段通过柔性联轴器相连接,刀辊质量减少15%左右,达到减小土壤切削过程产生的振动;

(3)针对大幅款作业机具调平难题,采用倾角传感器和电动缸控制机身水平姿态,开发自平衡控制系统;

(4)完成大田试验,最大耕深差控制在0.5 cm以下,完全符合精准农业生产的要求。