精密带表塞规测量系统

2021-08-28邓振华

邓振华

(陕西法士特汽车传动集团有限责任公司,陕西 西安 710119)

引言

轴承孔、定位销孔是壳体零件中最重要的特征,是保证装配精度满足产品功能的关键。这类孔加工精度要求高,在批量生产中对孔径进行精确、快捷、方便的测量是保证加工质量、提高生产效率的关键。然而目前生产线上使用的内径百分表难以达到孔的测量精度要求,光滑极限塞规无法获得实际数据,不能进行过程能力的分析。为解决这一问题,设计了一种用于精密孔径测量的带表塞规,该精密带表塞规可以实现高效率、高精度的孔径检测,而且测量数据可以通过蓝牙无线传输到其配置的工控机上,进行存储和SPC 统计过程分析,操作简便,对产线的过程能力研究及稳定性分析具有重要意义。

1 精密带表塞规的结构

精密带表塞规采用模块化积木式结构,各模块具有高度互换性,可通过与各尺寸段的测头组合,实现不同尺寸段的孔径检测,操作简单、结构牢固、手持方便。精密带表塞规主要由DIATEST 塞规式测头、限位块、隔热手柄、无线发射器、数显表等组成,如图1 所示。解决了孔径测量的对中难题,最大限度地减少了人为因素对测量结果的影响,具有高精度静态孔径测量和动态孔径测量功能,可用于检测尺寸偏差和形状缺陷,实现孔直径、圆度、椭圆度等快速测量,使用寿命长且精度高,尤其适用于大批量生产的高公差等级内孔零件的测量。

图1 精密带表塞规的结构

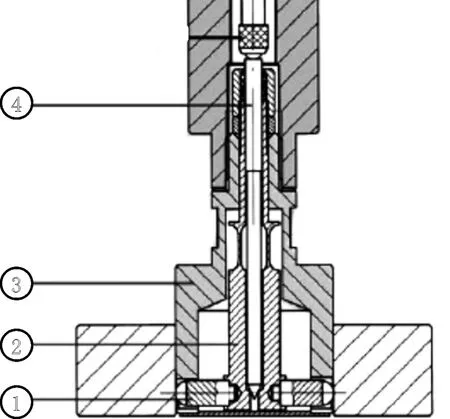

1.1 塞规式测头

塞规式测头主要由测针、导向圆柱体、两瓣弹性体、测点组成,如图2 所示。塞规式测头外围特有的镀硬铬导向体设计,导向体与孔径合理的间隙设计,可使测头测点位于孔径的轴向和径向中心,保证了测量结果的可靠性,两瓣弹性体提供了恒定的测力,解决了孔径测量的对中难题,自动定中心测量过程不需要找拐点,最大限度地减少了人为因素对测量结果的影响。测针底端与两瓣弹性体结合部都研磨出45°锥角配合,移动测针可以实现将径向变化1:1 的比例传递给显示表。

图2 塞规式测头结构图

从机械结构上看,精密带表塞规最关键的零件为两瓣弹性体机构。弹性体的好坏将决定着移动针能否实现1:1 比例的位移量传递,直接影响带表塞规的测量精度。因为任何弹性元件都存在着弹性滞后、弹性后效等问题,故在高精度测量中,必须对这些弹性缺陷引起高度重视,将此项误差限制在很小的范围内。因此要特别注意弹簧片的材料选择和热处理问题。应选择弹性缺陷小和综合机械性能良好的优质弹簧钢;在热处理上,要求对弹簧片进行淬火、回火处理,以提高弹簧片的综合性能。

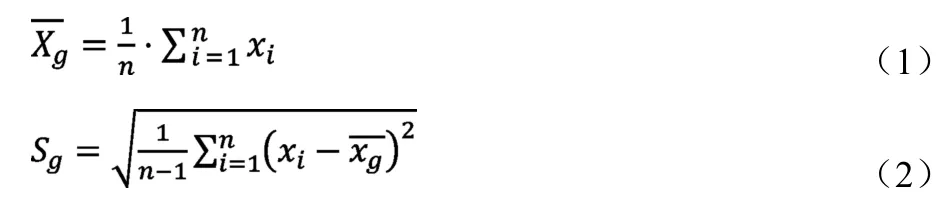

1.2 限位块

限位圈块套配在导向圆柱体上,使精密塞规定深度检测,减少测量误差,保证测量的稳定性。限位块结构如图3 所示,在钢圈上制作开口槽,使限位块具有一定弹性,方便安装和调整限位深度,采用螺栓锁紧,结构简单、调整方便、小巧便捷。

图3 定位块结构

1.3 隔热手柄

隔热手柄可有效防止温度传递产生的误差,保持良好的温度稳定性,避免温度波动引起的测量误差。

1.4 表罩

表罩套合在数显表的外围,保护数显表,避免撞击、磕碰等意外对数显表的损伤。

1.5 无线发射器

无线发射器与连接在工控机上的无线接收器配套使用,将精密带表塞规的测量数据发送到工控机上配置的SPC 软件中,实现数据无线传输、存储及SPC 统计过程分析。

2 精密带表塞规的测量系统分析及测量方法

精密带表塞规测量系统在使用前需要进行测量系统的分析,以确定测量系统是否满足要求。精密带表塞规测量系统分析主要包括线性误差、量具能力指数Cg/Cgk、重复性和再现性R&R。

2.1 线性误差

在测量范围内采用两个校对规进行检测,使用最小下偏差环规调零,然后用上偏差环规进行比对,整个行程内偏差不得超过1%[1]。

2.2 量具能力指数

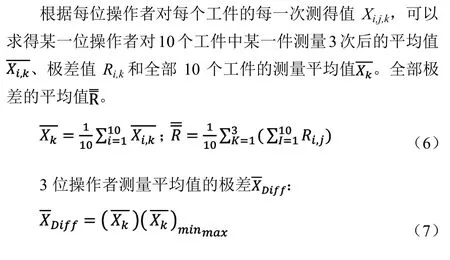

Cg、Cgk用来评价测量系统的偏移和重复性是否能够接受,通常要求Cg≥2,Cgk≥1.67。精密带表塞规在一个校准环规上校零,在另一个校准环规上连续动态测量n=50 次,记录每一次的数据Xi。

根据记录下的测量数据Xi,计算出平均值和标准偏差Sg:

T为被测量特征的公差,Cg(重复精度):

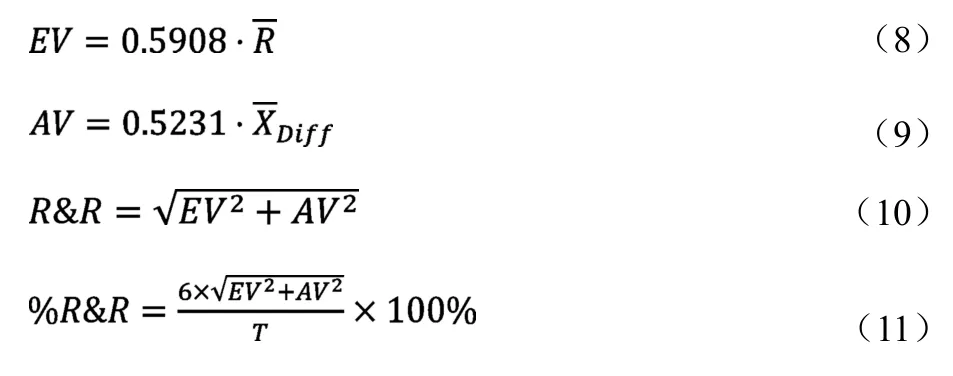

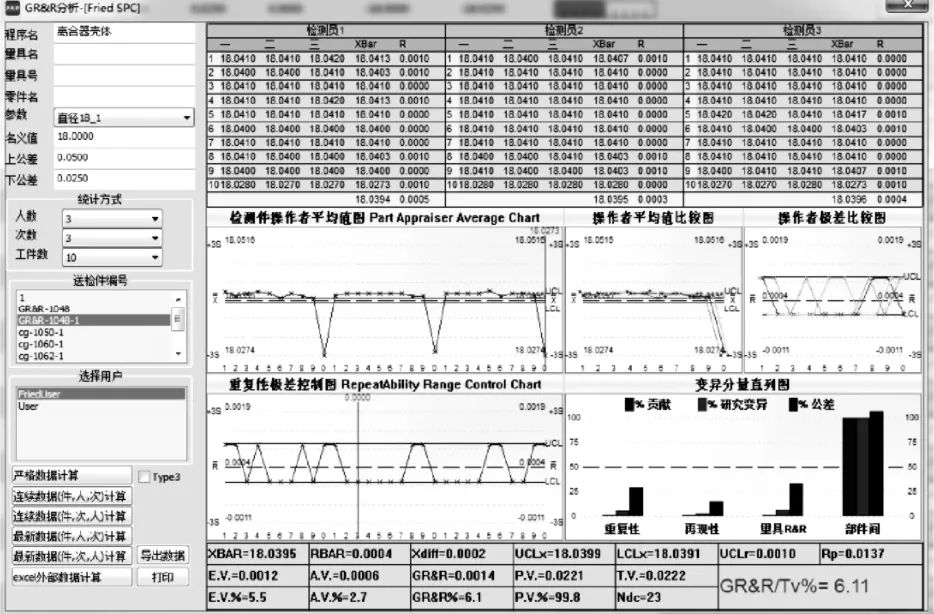

2.3 重复性和再现性[2]

重复性和再现性简称R&R:选出分布在整个公差范围内的合格工件个数i=10,随后按1~10 进行编号。操作者k取3,每人对工件测试次数j取3。在测量过程中后一次测量务必不能受前一次的影响,整个过程中不允许对带表塞规作任何调整。

重复性和再现性:

在同时满足下列条件的情况下,测量系统的重复性和再现性R&R可以被接受:

(2)%R&R:%R&R<10%,测量系统可接受;%R&R在10%~30%之前,权衡应用的重要性、量具成本、维修费用的基础上,可以考虑接受。

(3)分级数ndc≥5。说明测量系统有足够的分辨力。

图4 %R&R 分析示例

2.4 精密带表塞规的测量方法

精密带表塞规在测量孔径时采用比对法测量,用标准环规和孔径比对,获得孔径数值。使用时首先应进行校准,根据校准环规的实际尺寸设置数显表的校准数值,校准环规的尺寸应与孔的中值尺寸相近,这样可以确保在校准过程中极大地减小轴向和径向误差。校准后手持塞规插入被测零件孔中测量孔的直径,转动旋转附件360°,可测量孔径尺寸及圆度,手持量仪沿孔轴向移动可测量锥度及孔的素线形状误差。测量数据可通过无线传输模块的按钮发送到工控机进行存储和统计分析。

图5 精密带表塞规

精密带表塞规具有自动显示、自动定心功能,使用方便,适合静态和动态测量。通过手动测量可以检测出孔的尺寸偏差和形状误差。精密塞规的优点:

(1)测量精度高,重复性可达到1 um;

(2)可测量的直径范围大,采用不同尺寸段的塞规头可实现Ф2.25 mm~Ф270 mm 范围测;

(3)测量传输系统耐用度高;

(4)适合大批量高公差等级零件测量,快速测量孔直径、圆度和椭圆度等;

(5)测量时不用在孔内寻找拐点,自动定心;

(6)内置式弹性体提供了连续的测力,消除人为因素;

(7)使用寿命:满足100 万次以上测量要求。

3 结束语

精密带表塞规解决了壳体零件上高公差等级内孔的测量问题,可以实现高效率、高精度的孔径和形状缺陷检测,且测量数据可以通过无线传输到其配置的工控机上进行存储和SPC 统计过程分析,操作简便,对产线的过程能力研究及稳定性分析具有重要意义,可推广应用到批量产线中。