悬置系统中的螺栓连接设计

2021-08-28邵文彬

邵文彬

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

螺栓在汽车上具有极其广泛的应用,通常来说由于螺栓本身是标准件,设计人员无需在开发它们上耗费过多时间,汽车厂商内部也不允许随意开发,这会导致过多规格而难于管理。但这并不意味着螺栓连接的设计不需加以严谨细致的考虑,因为螺栓连接的设计不仅仅指螺栓本身,更重要的是涉及螺栓的布置、被连接件的特性以及螺栓安装的工艺。因此螺栓连接设计重点关注的就是螺栓的布置、选用、装配和对配合件的要求。

悬置系统对螺栓连接的设计有着较高的要求,这首先是因为悬置系统对可靠性的要求很高,如果因为螺栓连接松动导致车辆抖动异响甚至螺栓断裂引起动力总成掉落,会造成恶劣影响;其次是悬置系统的工况复杂,螺栓会同时承受剪切、弯曲和拉伸等各种载荷,因而其螺栓连接的设计也比较复杂,需要系统地加以研究方能具备设计能力;再次是由于大量的轻量化设计,悬置系统中螺栓连接的配合件现已大多采用铝合金,比如铸铝的变速器和发动机壳体,铸铝的悬置支架等,这些铝合金的强度比螺栓本身要低很多,这就需要对配合件加以特别关注;最后是因为悬置工作的地方是发动机舱,处于高低温交变、油和冷却液混杂的环境,环境条件比较恶劣,高低温变化产生的热胀冷缩会引起螺栓夹紧力的变化,油和冷却液会导致结合面摩擦系数的变化,这些都给悬置系统中螺栓连接的设计增加了难度。

从这些实际问题出发,本文归纳了悬置系统中螺纹连接设计的流程方法和关注点供设计人员参考,避免因考虑不周而产生问题。

1 螺栓连接的原理和一般要求

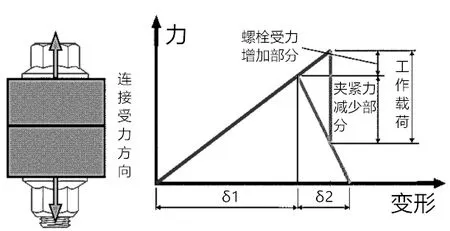

螺栓连接图可用于描述螺栓连接中被连接件和螺栓的受力与变形情况,在图1 所示的螺栓连接图中我们可以看到在螺栓拧入被连接件后不受外载荷时,被连接件被螺栓夹紧而产生压缩变形δ2,同时螺栓本身被拉伸伸长δ1,且螺栓和被连接件之间产生了大小相等的初始夹紧力,或者说预紧力[1]。当承受图示的拉伸工作载荷时,原来处于压缩状态的被连接件得到部分恢复,但只要工作载荷不超过一定的限度,被连接件之间的夹紧力就不会降到零,则被连接件仍连在一起;而如果夹紧力相对工作载荷过小,被连接件原来的压缩变形全部复原后将在其结合面产生间隙,这时被连接件就处于分离状态了,也就是失效的状态。在承受剪切载荷时也是如此,剪切载荷是通过夹紧力乘以摩擦系数产生的摩擦力来承担的,如果夹紧力较小,产生的摩擦力就不足以承受外加切向力而使结合面滑动,连接同样会失效。

图1 螺栓连接图

因此,确保螺栓连接安全可靠并不是仅仅将螺栓或被连接件的强度提升就能实现的,其关键点是在任何工况下保证相对于外载荷足够的夹紧力,在此基础上再对螺栓和被连接件的强度进行校核防止强度不足造成失效。这就需要进行一系列有针对性的设计,包括:

(1)合理布置螺栓点的数量和位置。

(2)分析所需的夹紧力的大小,确定初始拧紧时的预紧力。

(3)选用合适的螺栓。

(4)确认承压面压强和螺纹啮合长度。

(5)确定紧固力矩。

2 螺栓位置的确定

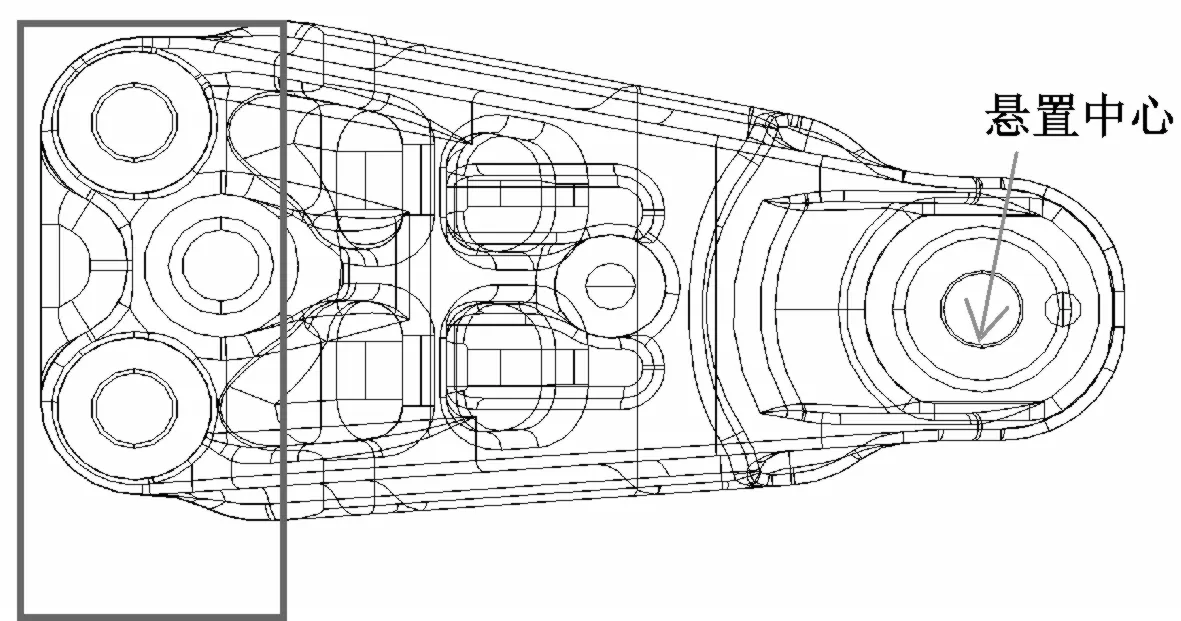

所谓足够的夹紧力是相对于外载荷而言的,所以只有已知外载荷的情况下才能分析螺栓连接是否能满足使用要求。悬置系统的外载荷一般是通过建立动力学分析模型提取悬置弹性中心点处的载荷得到的,分析所用的工况可以采用通用的28 工况[2]。值得注意的是外载荷的提取是不受螺栓连接的数量和位置影响的,但是合理的布置螺栓点位置可以减少螺栓连接受到的外载荷影响。因此合理地布置螺栓点的位置和数量,对于平衡成本与可靠性的冲突具有重要意义,在其他条件不变的情况下采用较多的螺栓虽然使每个螺栓所受的载荷变小,使用要求容易满足,但会增加成本,也不是理想的设计状态。研究证明[3],对于螺栓连接来说,最理想的情况是只承担拉伸载荷,如图2 中位于悬置中心处的螺栓,对常见的动力总成这种情况下用一个螺栓就能满足使用要求;而如果悬置中心到螺栓的距离大于50 mm 时,就需要成面分布的三个以上螺栓来满足使用要求,如图2 中左侧的三个螺栓,否则外载荷产生的弯矩将超过螺栓的承受极限[4]。

图2 螺栓布置与悬置中心的关系

故螺栓连接对于螺栓点位置布置的原则就是使螺栓点靠近悬置弹性中心,以此降低外载荷在螺栓点处产生的弯矩。否则就需要将螺栓布置成面分布,但这会增加螺栓数量,导致成本上升。

3 确定最小夹紧力和预紧力

螺栓点的位置和和数量确定后,结合各悬置弹性中心处的载荷,就可以求得每个螺栓上的载荷。接下来就是计算对于这样的螺栓载荷,夹紧力多少才足够,这就涉及到对夹紧力的要求。在悬置系统中,对螺栓夹紧力的要求有两点:

(1)通过夹紧产生摩擦力传递横向载荷FQ和/或绕螺栓的力矩MY,此时要求的最小夹紧力FKQ为:

式中,qF是传递横向载荷的摩擦面数量,μT是摩擦系数,qM是传递力矩的摩擦面数量,ra是摩擦面半径。

(2)防止连接件的连接面分离,此时要求的最小夹紧力FKA为:

式中,FA是最大轴向载荷,AD是密封面面积,a是轴向载荷作用线与整个连接的回转轴线之间的距离,u是被连接件边缘与整个连接的回转轴线之间的距离,Ssym是螺栓轴线与整个连接的回转轴线之间的距离,IBT是接合面的惯性矩。

最小夹紧力FKerf需大于以上两者之中的大值:

值得注意的是螺栓在拧紧之后由于被连接件接合面和螺纹之间的嵌入等原因,初始拧紧产生的预紧力会发生衰减,为保证衰减后的夹紧力仍能满足要求,初始拧紧产生的预紧力需要加上这些衰减量,对悬置系统来说,衰减量一般在3 000 N 到5 000 N。将以上求得的最小夹紧力加上这个衰减量就得出了螺栓初始拧紧时最少需要产生的预紧力,这个预紧力的大小将决定螺栓的选择。

4 选用合适的螺栓

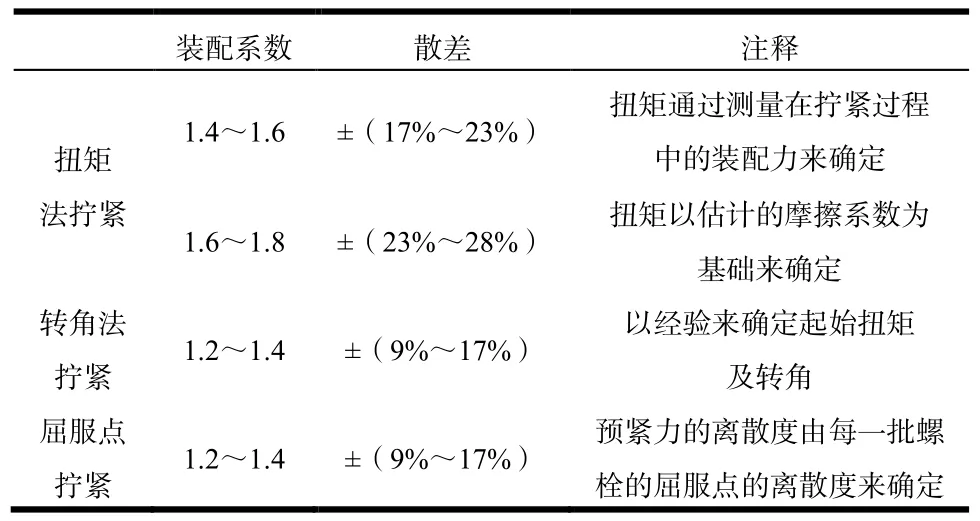

实际测量螺栓拧紧后的夹紧力是比较困难的,一般在生产线上都是通过控制拧紧过程中的扭矩或扭矩加角度来间接控制夹紧力,故实际装配后的螺栓预紧力会在一个相对比较大的范围内变化,变化的程度可用装配系数来衡量:装配系数=最大预紧力/最小预紧力。越小的装配系数表明装配后的预紧力散差也越小,这对于提升螺栓的利用率非常重要。根据拧紧工艺的不同,装配系数可参考表1:

表1 不同拧紧工艺的装配系数

由拧紧系数和最小预紧力要求可以计算得到在某种拧紧工艺下满足最小预紧力时可能会产生的最大预紧力,这个最大预紧力是我们选择螺栓的依据,应该确保选用的螺栓的许用预紧力不小于计算得到的最大预紧力,否则螺栓自身就会在产生的最大预紧力下发生破坏。

对于采用扭矩法紧固的螺栓的许用预紧力FMzul可以通过下式计算:

式中,A0是螺栓的最小截面面积;v是螺栓的利用系数,通常取0.9;RP0.2min是螺栓最小屈服应力;d0是螺栓最小截面直径;d2是螺纹基本中径;μGmin是最小螺纹摩擦系数。

从上式中我们可以看出,影响螺栓许用预紧力的关键因素有三个方面:一是与尺寸有关的参数如最小截面面积,最小截面直径,螺纹基本中径,尺寸越大许用预紧力越大;二是与强度有关的参数如最小屈服应力,这在螺栓的实际使用中通过强度等级来确定,强度等级越高许用预紧力越大;三是摩擦系数,摩擦系数越大许用预紧力越小,摩擦系数对许用预紧力的影响虽不如前两者大,但是摩擦系数对紧固力矩确定的影响却很大。

因此,所谓选择合适的螺栓,就是将螺栓的许用预紧力与计算得到的最大预紧力对比,当许用预紧力大于这个最大预紧力时,选用的螺栓就可以满足设计要求,否则就需要提高螺栓强度等级或加大螺栓直径。

5 确认连接结构的强度

在选定的螺栓可以满足预紧力要求的前提下,还要确认连接结构的其它方面是否能满足要求,主要包括螺栓承压面压强和螺纹脱扣。

螺栓拧紧后会通过承压面将被连接件压紧,当承压面下的压强超过被连接件的抗压强度时,支架会发生随时间发展的塑性变形,最终导致丧失夹紧力。为避免这种失效的发生,螺栓法兰面下的压强p需满足下式:

式中A是承压面积,PG是许用面压,可通过查相关手册得到。目前的乘用车悬置支架大多采用铝合金铸造,铝合金的许用面压较低,一般限定不超过200 MPa,如果计算结果显示面压过大,可以选用直径较大的法兰面螺栓,比如汽标Q186 规格的螺栓就比Q184 对应规格的螺栓法兰面更大,这样可有效增大承压面积,相应的面压就会下降;或者可以采用增加大直径厚垫片的方法来增加承压面积,而螺栓通孔也不可开的过大,尤其是对腰形孔,过大则承压面积变小,相同预紧力情况下面压变大。对于铸铁材料的悬置支架,由于铸铁的极限面压较高,一般在350 MPa 以上,因此一般不会发生面压过大的情况。

另一个需要注意的问题是螺纹脱扣的问题。一般认为当标准螺栓与相匹配的螺母,比如10.9 级的螺栓与10 级的螺母配合时,不会出现脱扣的问题,所以如果是螺栓与螺母配合,只要螺母的强度等级选取正确,就不会有脱扣问题。但是悬置系统中很多情况都是在变速器或发动机的铝制壳体上加工内螺纹,这时就容易出现螺纹啮合长度不足导致螺纹脱扣[5],而且由于这种情况是破坏了铝制壳体,维修费用很高,所以必须加以避免。为了利用螺栓的全部强度,螺纹啮合长度应保证在螺栓的失效形式是螺栓断裂,结合常用的悬置材料,可以根据表2 所列的螺纹最小啮合长度进行选择,表中d为螺纹公称直径。

表2 螺纹最小啮合长度

使用表2 的时候需要注意几个问题,一是螺纹最小啮合长度应是有效长度,需要把不完整螺纹部分排除;二是强度越高的螺栓需要的啮合长度也就越长,否则在螺栓断裂之前被连接件的内螺纹就会拉脱;三是必须保证被连接件材料的剪切强度满足标准要求,对于铝合金材料,绝不可使用切削丝锥攻丝的方法加工螺纹,必须使用挤压丝锥来加工,否则螺纹的强度无法保证。由于铸造铝合金材料要求的螺纹啮合长度较长,如果因为空间限制而不能满足啮合长度要求,还可以通过预埋螺纹钢丝套或者螺纹钢套来解决[6]。

6 确定紧固力矩

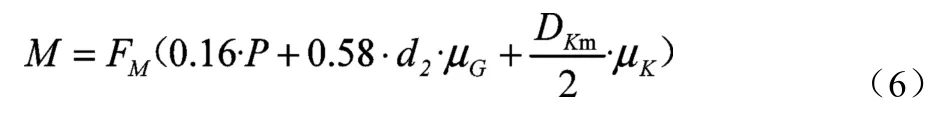

螺纹连接在设计上的最后一步是确定螺栓的紧固力矩。既然我们是通过力矩来间接控制夹紧力,那么就必须知道紧固力矩和夹紧力的关系。通过受力分析可以知道,拧紧过程中紧固力矩实际上要克服三部分力矩的作用,即:拧紧产生的夹紧力的圆周方向分力产生的力矩,螺纹摩擦力产生的力矩和承压面产生的摩擦力矩。推导可得紧固力矩与夹紧力的关系如下:

式中,M是紧固力矩;FM是夹紧力,μG是螺纹摩擦系数;μK是承压面摩擦系数;DKm是承压面摩擦直径。

从式(6)可以看出,螺距、中径和摩擦面直径等几何参数都是相对确定和稳定的,但摩擦系数μG和μK对不同批次可能存在波动,因此,确定紧固力矩时先计算在许用夹紧力和最小摩擦系数状态下的紧固力矩,将该力矩定为最大紧固力矩,再根据装配系数和摩擦系数的散差计算最小紧固力矩,由此就得出了实际装配时的紧固力矩范围,完成整个设计工作。

7 总结

本文比较完整地介绍了悬置系统中螺栓连接的设计方法,由于悬置系统的重要性和受力的复杂性,在开发过程中按照设计流程系统的进行螺栓连接的设计,并进行必要的实物验证方可有效降低失效风险,提升产品可靠性。