专注节能,绿色注塑 “排气式免烘干”成就“华亿”

2021-08-27

本刊记者

1 关注市场,关注客户需求,原创技术,不断拼搏

成立于2015年10月的华亿,是注塑机制造行业的新兵,在激烈的注塑机市场能够赢得一席之地,依靠的是什么?华亿创始人及“排气式免烘干”注塑机发明专利发明人何宏雷先生做了以下说明。

图1 华亿排气式 免烘干注塑机图片

1.1 市场强烈需求

十多年前,作为服务客户一线的专业技术人员,不断有客户提出,有没有一种可以处理高含水量、高湿塑料材料的注塑机,直接用来注塑,不用烘干?一方面是一些工程塑料、改性塑料,塑料在塑化过程中,很难将小分子气体、湿气、挥发物通过烘干除湿设备完全达标处理;除湿干燥过程温度高、时间长,120°以上,2~3 h是常态,个别5~6 h,能耗大,周期长,效率低,制品合格率低,对于激烈的注塑加工来说,是痛点;其次,有些要求不高的注塑制品,回料循环应用比例很高,这些回料是高湿材料,容易过度降解,注塑加工中,小分子气体极易产生,生产过程不顺畅,气体存于制品中,品质难以达标。客户明确表达,有能解决这些难点的解决方案,愿意出高价采用,提出了强烈的市场需求,为了满足客户需求,开始了“排气式免烘干”注塑机的研发、试制。

1.2 致力于原创技术,依靠科研院所专家,填补行业空白

热爱塑料加工,又有客户的强烈要求,何宏雷先生决定投入精力攻克难关、填补市场空白。先后多次走访了北京化工大学等院校的教授专家,咨询了排气式注塑加工的技术特点,被明确告知,市场上没有这样的工艺技术和设备,可以参考的只是排气式挤出工艺。从此,不屈不挠的何宏雷先生,依靠浙江舟山螺杆、料筒生产制造的地利优势,独自开始了研发、设计、试验,数以吨计的材料被消耗掉,终于获得突破,成功研制出“排气式免烘干”注塑机,客户处试用,得到成功,并获得中国国家专利技术29项,其中发明专利3项,2017年被评为浙江省科技型中小企业。

1.3 自建工厂,制造特种注塑机

成功的研制,同行并不认可,没有企业愿意合作制造!已经投入巨资研发的何宏雷先生,为了保持技术的完整性和注塑制品的优质、高效,决定自己设计、制造。在得到当地政府和技术监督局的大力支持下,2015年10月成立了“浙江舟山华亿机械制造有限公司”,一台一台开始设计制造,并不断优化、改进,始终保持高品质要求的设计和制造理念,客户也给予了大力的支持,凭着执着坚韧的意志,乐观豁达的精神,敬业奉献的品质,艰苦奋斗、辛勤创业,成功开创了“排气式免烘干”特种注塑机,经过客户端的各种制品生产应用,高品质、安全、节能环保、高效的特性逐渐体现,与传统注塑机比较,优势和有特点突出,为客户和市场所接受和认可,并且填补了注塑机市场排气式免烘干注塑机的空白。

今天的华亿机器,依托浙江舟山螺杆之乡的制造优势,借助政府的高新技术企业优惠政策的支持,以及市场特种注塑制品的需求,已实现可年产特种“排气式面烘干”注塑机1 000台,规格覆盖110~468 t,螺杆直径30~80 mm,对于特殊塑料材料如:生物降解塑料,工程塑料PA,PC,ABS,AS,PCTG,PET,PBT等高湿塑料,需要除湿干燥后才能生产的注塑制品,无需干燥加工工序,直接注塑,因其特殊的排气式原理和工艺技术,注塑制品品质性能与传统除湿干燥的注塑制造生产相比,合格率高,能耗低,工序少,效率高,人工和占地少,市场竞争性大幅提高,成为极具竞争优势的趋势注塑机产品。年轻的华亿人,诚信、自信、创新、用心服务用户,用新思维、新理念,努力开创特种注塑机市场,立志成为“排气式免烘干”注塑机的领导品牌,2017年评为浙江省科技型中小企业。2020年以来的新冠疫情全球爆发,对注塑机的需求旺盛,华亿“排气式免烘干”注塑机迎来了快速发展机遇,目前,产品供不应求,公司正努力扩大产能,提升产量,满足市场需求。

2 华亿“排气式免烘干”注塑机技术专长

2.1 华亿“排气式免烘干”注塑机原理

注塑机研发设计的基础是在液压伺服节能驱动系统上,满足注塑机的高刚性、高效率、高稳定性、长寿命的要求,独创了排气式螺杆式注塑单元系统,从塑料精确输送、注射控制、塑化品质保证的有机协调,精确控制。

其一,独立的电脑控制系统,保证排气式免烘干功能的实现。特殊专业设计的、独立的、专用的排气式注塑机控制系统,将排气式免烘干注塑做到稳定、安全,高效率、高精度;采用全闭环响应设计,伺服驱动动力,以及高效节能加热PID控制,注塑重复精度0.3%以内;高压高速设计,射出位置精度0.1 mm以内,锁模精度1 mm以内;生产过程所有重要参数均有记录,并导出;开放的控制设计可以连接互联网以及辅助设备控制系统;可以实现远程监控和检查,实现快速诊断、满意售后支持和服务。荣获国家发明专利,解决了排气式免烘干注塑机的应用难题,填补行业空白。

其二,独创的发明专利的塑化部件设计,是排气式免烘干的核心技术,同普通注塑机塑化部件的区别在于:螺杆采用往复式排气螺杆,分成前后两级,而普通注塑机螺杆只有一级,第一级有加料段、压缩段及计量段;第二级有减压段、压缩段及计量段。物料在排气式螺杆里的工作过程是:塑料熔融、压缩→熔料减压→熔料内气体膨胀→气泡破裂并与熔体分离→排气,排气后物料再度进行剪切均化。物料从加料口,进入第一阶段螺杆后经过第一级加料段的输送,压缩段的塑化物料已塑化成黏弹状态,然后通过设在一级末端的过度剪切元件使熔料变薄,气体附着在熔料层的表面上,进入二级螺杆的减压段。因减压段螺槽突然变深,容积增大,在减压段的料筒上开有排气孔,该孔常接入大气或接入真空泵贮罐,在减压段螺槽中的熔体压力骤然降低至零或负压,在高聚物熔体中受到压缩的水蒸汽和各种气化的挥发性物质气泡破裂,便从熔体中脱离出,从排气口排出。脱除气体的熔料经第二级压缩段和计量段进一步的塑化,使从熔体内部转移到表面上的小气泡容易逸出并放入大气。在排气注塑成型中,熔料在减压段螺槽中所占的横截面积、停留的时间、剪切的效果都直接与排气效率有关。横截面积小(充满程度小)、停留时间长、剪切作用大,则排气效率高。因为这时有较充分的时间、空间使气体从熔体表面释放出来,剪切作用加强可使熔体内的气泡破裂,且容易克服周围介质的阻力而释放。

如此设计,可以充分排出塑料原料中的小分子气体、水蒸汽等挥发物,得到充分塑化的塑料熔体,经过螺杆注射入模腔,制品品质优良,无常见的气纹、分层等制品外观缺陷,实现自然排气功能,制品性能均匀优良,优于普通注射机设计;更大贡献在于去除原料烘干工序,实现排气式免烘干注塑,节能、高效、低碳环保,意义非凡。

2.2 “排气式免烘干”注塑加工的制品质量特性

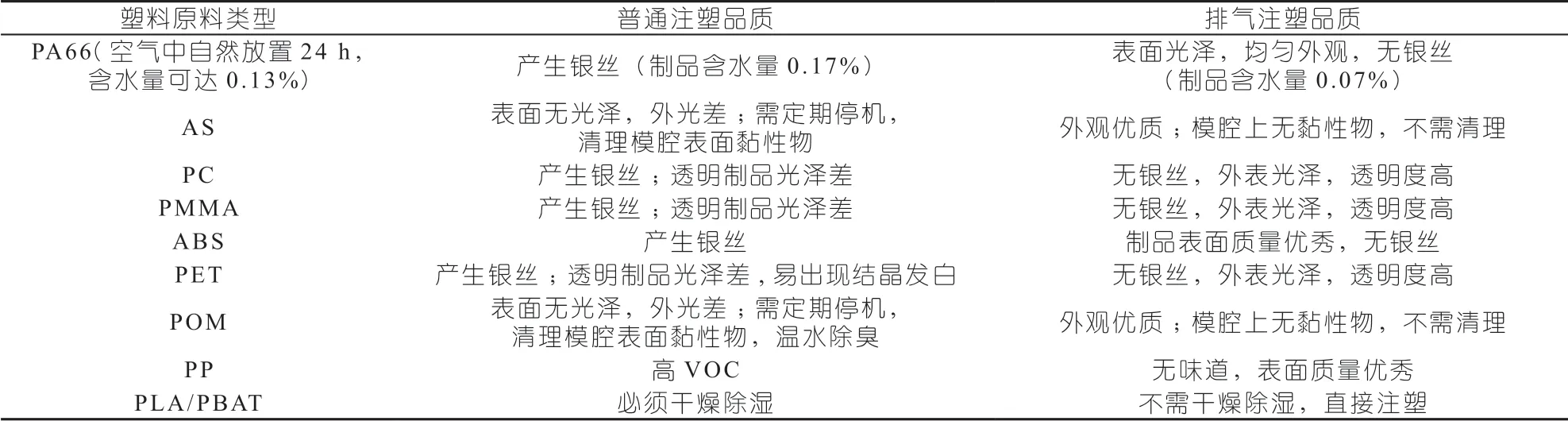

那么,如果用户采用了华亿“排气式免烘干”注塑机,对于不同塑料材料制品,在外观品质上会有哪些不同呢?何宏雷先生做了如下解答:通过华亿“排气式免烘干”注塑机特殊二级注塑系统,无需干燥工序,得到塑化均匀的塑料熔料,小分子挥发物和水份得到充分的排除,熔体质量优良,注塑充模过程简单、容易,对比见表1。

表1 普通注塑和排气注塑品质对比表

相同的注塑模具对比生产,华亿“排气式免烘干”注塑机加工的注塑制品,外观质量和内部制品性能,要远远高于普通注塑机的加工,提高了用户的制品优品率和降低了加工成本。

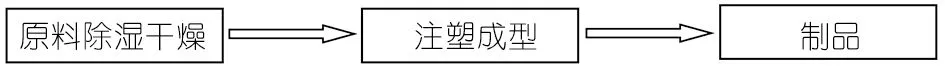

2.3 工艺流程对比

普通注塑机的工艺流程图,如图2。

图2 普通注塑工艺流程图

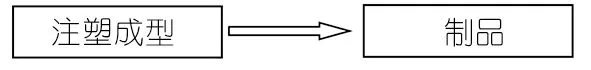

华亿“排气式免烘干”注塑机的工艺流程图如图3。

图3 “排气式免烘干”注塑机工艺流程图

完全免除了除湿干燥工序,流程短,效率高,能耗低,实现了排气式免烘干注塑加工。

2.4 华亿“排气式免烘干”注塑机的价值体现。

那么,华亿“排气式免烘干“注塑机的应用,能够给注塑加工企业带来哪些真正有意义的价值呢?何宏雷先生描述道:第一,采用华亿“排气式免烘干”注塑机,减少了烘干工序,由此带来一系列的好处,如取消了除湿干燥设备的采购投资、后期维护费用、高耗能长时间的干燥除湿所需的电耗、除湿干燥不良造成的品质缺陷以及原料浪费、除湿设备老化造成的安全隐患、除湿干燥设备操作的人员配置与培训费用、除湿干燥设备占用的生产场地等等问题。这些改善,会给注塑加工减少大笔投入和支出,带来增加1/3左右的利润空间。第二,排气式注塑技术,可以有更充分的热里程,塑料材料得到充分的塑化,塑化质量优异,混色均匀,极易注塑充模,制品外观质量和综合性能大幅提升,优品率提升,为用户提升利润。第三,这是真正的绿色制造,减少高耗能除湿干燥电能消耗,低碳生产,同时,注塑生产车间,无需二次降温除湿,无能耗支出,人员工作舒适度改善,效率提升,管理成本也降低了,更符合绿色制造的发展趋势,获得国家政策支持、鼓励,发展前景可期待。

2.5 华亿“排气式免烘干”注塑产品部分案例

2.5.1 生物降解塑料产品

原料制造通常采用水下造粒,原料内含有各种小分子、水份,干燥是必须工序。使用华亿“排气式免烘干”注塑机,可无需干燥直接生产,制品品质极易调试,品质优良,如图4、图5。

图4 一次性用品和日用品

图5 汽车零部件

2.5.2 透明塑料制品

透明塑料注塑加工,需要除湿干燥必须达标,否则容易出现可肉眼识别的外观质量缺陷,特别厚壁制品更难加工,而华亿“排气式免烘干”注塑,可以很容易解决此类问题。

图6 透明注塑制品

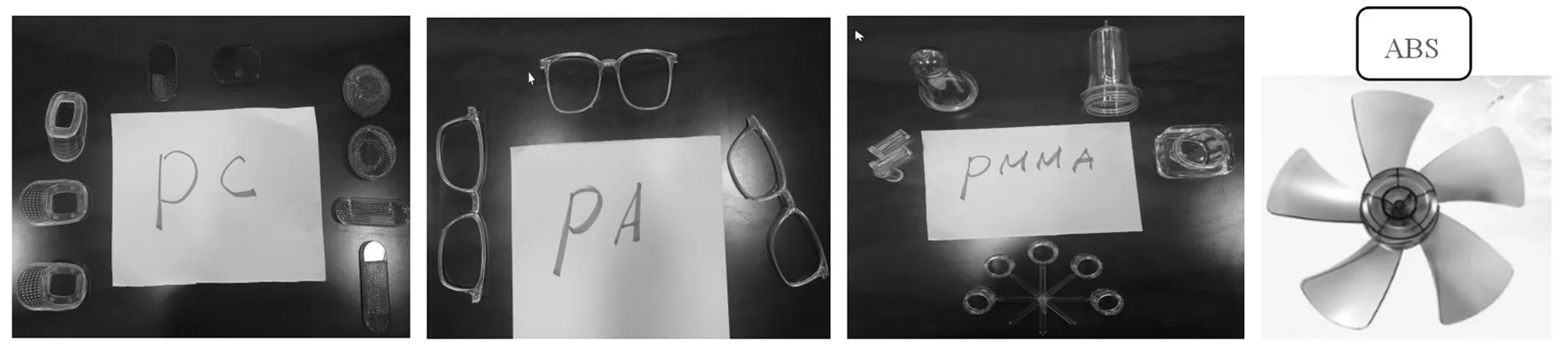

2.5.3 工程塑料及高温除湿干燥塑料

如图7,通常工程塑料和改性塑料,拥有特殊功能,注塑应用广泛,但需要高温除湿干燥,去除小分子挥发物和降低含水率,才能实现合格注塑,华亿“排气式免烘干”注塑机,可以很容易解决除湿干燥不合格及高能耗问题。

图7 工程塑料

3 结束语

华亿“排气式免烘干”注塑机是塑料机械制造行业的新兵,遵从“诚信为本,精益求精,创新为魂,持之以恒“的企业精神,年轻的华亿人,诚信、自信、用心、创新,本着科技创新,重客户体验,低碳环保制造的理念,不断拓展排气式注塑机的应用领域。华亿有信心也有能力,立足注塑机行业,采取自主研发、联合研发等方式,将公司打造成:排气式免烘干注塑机领域的标杆、领先企业,将建设成为国内一流的排气式免烘干注塑机集成研发及生产制造中心。