注射成型系统监控装置及其智能管理系统研究

2021-08-27刘宗义罗刚

刘宗义,罗刚

(四川省宜宾普什模具有限公司,四川 宜宾 644000)

注塑机作为注塑制品的生产机械已被广泛使用,对于模具制造商来说,对制造卓越模具的追求,没有止境。目前先进精密注塑模具正在向更高腔、更紧凑、由单一的制模转变为给客户提供模具系统一体化的方向发展。注射模具成型作为一个典型的多变量、多工序间歇工业过程,也是过程监测的重要应用背景,其理论成果层出不穷。但由于间歇过程固有的变量时变性、反应复杂等多种原因,其在实际生产中的应用效果却难如人意[1], 目前模具运行过程中,由于缺乏有效的运行监控管理系统,注塑系统完全处于开环控制状态,缺乏有效的运行监控措施,整个注塑过程较大地依赖人工,精密注塑控制问题一直得不到很好的解决。当出现运行故障时,只有派遣专门的维修人员到现场进行故障检测以确定故障原因。整个监控过程的自动化程度不高,人工劳动强度较大,极大地影响了模具运行效率。例如,当模具运行突发出现填充压力、注射速度、冷却水温度、冷却水流量等变化后,必将会导致部分产品质量问题[2]。生产管理人员很难及时发现,只能依靠检测到塑料制品不合格后才能发现设备或工艺环境出现了变化或者故障。出现故障后,必须依靠工作人员亲临现场进行故障检测以确定故障原因并予以解决、修复或调整工艺后才能重正常生产。由于塑料制品质量保障依赖注塑设备、模具以及生产环境运行稳定性,产品质量控制难度大,对生产工艺控制技术要求高。因此,研发半闭合或闭环控制的注射成型控制系统,对成型过程中关键工艺参数如填充压力、注射速度、冷却问题、流量等变化进行对监控或者生产工艺自动补偿,可以有效改善或解决注塑成型的质量风险。随着自动化和计算机控制技术在注塑机上的应用,智能控制注塑工艺过程的各参数达到最佳已成为可能。这种方式可以保证注塑制品的精度,将最优的工艺条件储存在计算机中,从而保证每一批注塑制品的质量。发展智能模具,不仅是制造业对模具行业提出的新要求,同时它也是模具行业进一步发展的推动力量,因此,它必将成为未来模具行业的发展方向。

1 注射模具工作原理

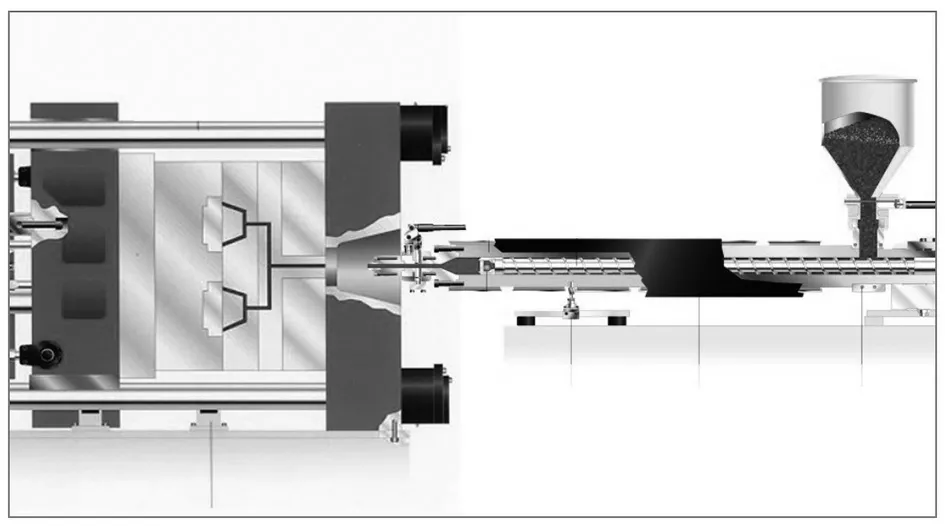

注射模具又称注塑成型,是成型物料在注塑机加热料筒中塑化后,由螺杆柱塞注射到闭合模具的模腔中形成制品的成型方法[3]。如图1,其过程是由颗粒状原料高温加热流动的液态高压高速度进入热流道保温熔液进入模腔冷却成型 到顶出温度顶出成品[4]。

图1 注射成型过程图示

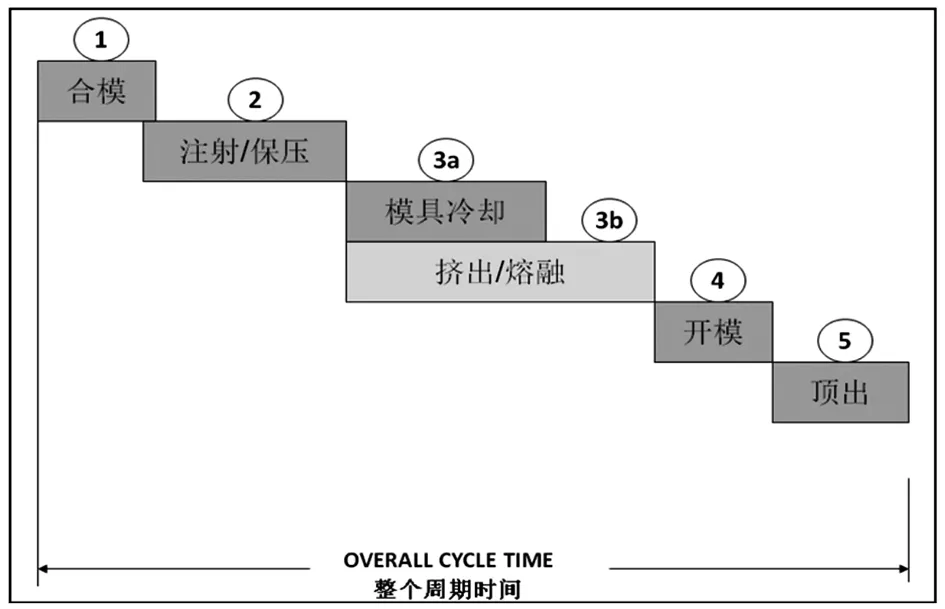

注射模具工作过程一般是:合模—注射(保压)—模具冷却(熔融)—开模—顶出塑件,如图2,根据模具结构、工作原理及生产环境编写运行程序及调试[5]。

图2 注射成型循环周期分布

2 注塑模具监控装置

先进精密注塑模具正在向更高腔、更紧凑、由单一的制模转变为提供给客户模具系统一体化的方向发展。目前模具运行过程中,由于缺乏有效的运行监控措施,工作人员对整个注塑过程的监控必须依靠亲临现场予以解决,并且,当出现运行故障时,只有派遣专门的维修人员到现场进行故障检测以确定故障原因。整个监控过程的自动化程度不高,且人工劳动强度较大,极大影响了模具运行效率[6]。

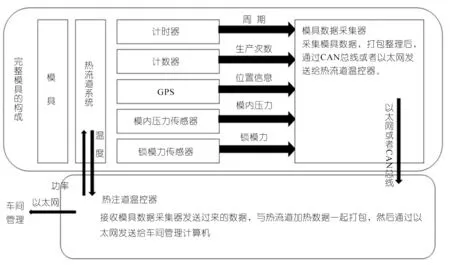

针对上述问题,如图3研发一种注塑模具监控装置,包括热流道系统、热流道温控器、检测模块及模具数据采集器等模块。装置通过模块之间热流道系统与热流道温控器连接,模具数据采集器分别与检测模块及热流道温控器连接[7],实现监控装置能够对模具的运行过程进行实时监控,对运行数据进行检测后通过数据采集器进行处理并发送给热流道温控器,热流道温控器根据运行数据计算得到热流道系统的合理工作温度。在此基础上,热流道温控器将接收的运行数据发送给管理计算机,管理计算机对接收的数据进行实时显示,以方便工作人员及时了解模具运行状态。通过模具监控装置及其智能管理程序,实现对模具运行智能管理的同时,方便在模具运行故障时工作人员及时处理,极大提高了模具运行效率。相关部件工作原理要求如下:

图3 注塑模具监控装置工作原理图示

(1)热流道系统,通过加热保证流道和浇口的塑料保持熔融状态。

(2)热流道温控器,用于接收来自模具数据采集器的信息,同时根据所搜集信息对热流道系统温度进行控制。

(3)检测模块,用于检测模具运行时的运行数据;检测模块包括计时器、计数器、GPS模块、模内压力传感器及锁模力传感器,分别用于检测模具的成型周期、生产次数、位置信息、模腔压力及锁模力[8]。

(4)模具数据采集器,用于采集检测模块检测到的运行数据,处理后发送给数据收发模块;数据收发模块,用于进行数据收发,包括将模具数据采集器发送的运行数据发送给热流道温控器;另外,热流道温控器除具备上述功能外,还可以功能叠加用于进行自动化模具诊断、塑料泄露检测及加热器故障检测。理所当然,此时热流道系统需具备与外部设备进行数据收发的通信功能,并且与整个注塑工艺流程监控系统相连接。当热流道出现塑料泄露或者加热器故障时,首先连接的报警器将提示报警及故障显示,或者根据预先的设置直接报警停机提示待修。同时相关数据采集器包括数据收发模块,用于进行数据收发,包括将运行数据发送给热流温控器。同时模具数据采集器与热流道温控器通过以太网或CAN总线连接。

3 注塑模具智能管理系统

上述监控装置,主要解决的试单一模具生产运行智能监控,如要实现整个车间及工厂生产所用模具运行的智能监控及管理,则还需要研发一种注塑模具智能管理系统。注塑模具智能管理系统除了包括上述的注塑模具监控装置,还包括服务器及管理计算机,系统运行管理中服务器与管理计算机连接;服务器用于存储模具运行数据及分析管理数据;管理计算机内包括对模具运行数据自动收集的数据收集模块、对运行数据进行图形化处理并显示的显示管理模块以及对收集的数据进行分析与评估的数据分析模块。相关部件工作原理如下:

(1)服务器用于存储模具运行数据及分析管理数据。

(2)管理计算机内包括对模具运行数据自动收集的数据收集模块、对运行数据进行图形化处理并显示的显示管理模块以及对收集的数据进行分析与评估的数据分析模块。

(3)报警装置与管理计算机连接,用于当模具发生塑料泄露或热流道系统的加热器发生故障时进行报警处理。检测模块检测到模内压力值在预设的压力报警值范围之外时,报警装置便进行报警。

注塑模具智能管理系统提供的注塑模块监控装置,能够对模具的运行过程进行实时监控,对运行数据进行检测后通过数据采集器进行处理并发送给热流道温控器,热流道温控器根据运行数据计算得到热流道系统的合理工作温度。在此基础上,热流道温控器将接收的运行数据发送给管理计算机,管理计算机对接收的数据进行实时显示,以方便工作人员及时了解模具运行状态。通过监控装置及其智能管理系统,实现对模具运行智能管理的同时,方便在模具运行故障时工作人员及时处理,极大提高了模具运行效率。

对上述的监控装置及其智能管理系统的实施进行以下一详细说明。

将计时器、计数器、GPS模块、模内压力传感器及锁模力传感器组成的检测模块安装与模具内的适当位置,计时器、计数器、GPS模块、模内压力传感器及锁模力传感器分别检测模具的成型周期、生产次数、位置信息、模内压力及锁模力后将上述运行数据传输到数据采集器,数据采集器对运行数据进行处理后通过以太网或CAN总线传输给热流道温控器。由于是对模具运行数据进行实时采集,因此数据采集器在此处是必要的,因其具备强大的数据采集及处理功能,数据采集器包括数据收发模块,用于进行数据收发,包括将运行数据发送给热流道温控器。热流道温控器用于对热流道系统所需温度进行控制,其根据接收的运行数据,分析计算出热流道系统工作的合适温度并将此合适温度发送给热流道系统,热流道系统再根据该控制温度通过加热保证流道和浇口的塑料保持熔融状态[9]。

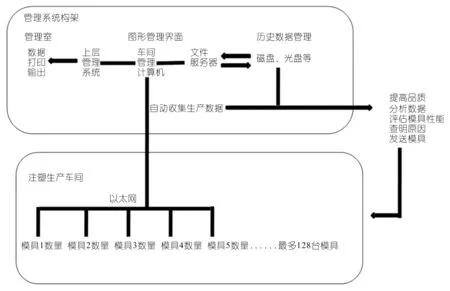

热流道温控器在处理运行数据的同时还将运行数据上传给管理计算机,管理计算机通过图形化界面处理,将运行数据进行图形化显示,以方便运行维护人员对模具运行有直观的了解。与管理计算机连接的设备还有服务器,服务器用于存储模具运行数据及分析管理数据。服务器除存储数据功能之外,还可对存储的数据进行分析处理。管理计算机还连接有报警装置,由于塑料注入注嘴头孔时,将增加浇口嵌件的热损耗,并对注嘴头的热电偶连接产生影响,并且分流板槽中的塑料泄漏可以弥合气隙,分散分流板的热量,这两种情况会导致工作周期急剧增加。 管理计算机在接收到监控运行数据后,通过数据分析对比,在发送上述情况时,将及时控制报警装置进行报警[10]。报警装置可采用蜂鸣器予以实现,在蜂鸣器进行报警的同时,管理计算机同时通过图形显示。尤其当管理计算机连接的模具数量较多时,管理计算机将对应显示发送故障的运行模具,但是,由于数据传输限制,模具的数量一般不超过128台。在上述功能的基础上,当发生故障时,服务器还具备故障数据定点发送功能,例如,将故障数据以邮件形式发送给专家或者特定管理人员。同样地,基于服务器,智能管理系统还可以提供模具运行数据网络浏览功能,此功能的基础当然是在服务器中提供访问域名。注塑车间管理系统架构如图4所示。

图4 注塑车间管理系统架构

4 结语

随着我国工业水平的不断提高,对工艺装备的要求越来越高,无论是硬件还是软件,都上了很大台阶。对于模具制造商来说,对模具的制造及卓越的追求,没有止境。目前先进精密注塑模具正在向更高腔、更紧凑、由单一的制模转变为提供给客户智能注射模具系统一体化的方向发展。