基于机器视觉的锂电池极耳焊接缺陷检测技术研究与分析

2021-08-27高堂盼

高堂盼

(广东利元亨智能装备股份有限公司,广东惠州 516000)

0 引言

随着新能源产业的飞速发展,市场对锂离子动力电池的需求逐步增大。极耳焊接工艺是锂电芯整个生产工艺链中较为关键的一部分,其焊接质量和焊接精度会影响整个锂电芯的性能和使用寿命,严重者可直接导致产品报废。常规的软包电芯的极耳是片状、柔软的多层结构,常用的焊接方式有激光焊接、超声波焊接等,在焊接过程中容易因装夹、压刀收拢等工序而产生褶皱、破损及翻折等缺陷。目前,国内对极耳焊后产生的的缺陷检测主要是依靠人工经验肉眼检测判断,缺乏相应的、比较系统的缺陷检测规程作指导,而且受人为主观因素的影响很大,很难保证检测的准确度和效率[1-2]。

随着计算机技术、图像处理技术的快速发展,近年来,很多国内外学者、企业开始聚焦于机器视觉,希望借助机器视觉技术快速和精准地实现锂电芯极耳焊后的缺陷检测[3-4]。机器视觉检测技术是一种非接触式的全新高效检测技术,具备高精准度、高效率、对产品零损伤等优点,可有效地实现设备的生产自动化以及高效柔性化,因此,利用机器视觉技术对锂电芯焊后极耳检测必将是未来的一大趋势[5]。

本文首先对锂电芯极耳焊后视觉检测系统进行了设计;然后基于图像处理原理对采集的图像进行图像预处理,并利用图像差分的方法提取相应的缺陷特征,实现缺陷的识别检测;最后对整个视觉检测系统进行效果验证,验证机器视觉检测方法的可行性及合理性。

1 机器视觉检测系统

本文研究的机器视觉检测系统是对锂电芯多层极耳焊接后的质量进行自动化检测,其中焊点数量不足、焊点位置偏移、极耳折叠翻折的均为有缺陷的不合格产品,其检测流程如图1所示。

图1 锂电芯极耳缺陷检测流程

图2 所示为锂电芯极耳焊后视觉检测系统的方案设计,其中关键部分包括相机、镜头、同轴光源、球积分无影光、夹具、工控机以及视觉软件。该检测系统的视觉软件是利用康耐视的图像处理库VisionPro 做图像采集以及图像处理,并在Visual Studio 2015 的编译环境下进行UI 界面二次封装开发,实现图像显示、通讯设置、参数修改以及数据存储等功能。

图2 极耳缺陷检测系统

2 焊后图像预处理

图像预处理的目的是去掉图像中的噪点、干扰特征以及其他不相关的数据信息,加强图像中的有用信息,提升后续特征提取的准确性和稳定性。

2.1 图像滤波去噪

图像在采集过程中会因为脏污、镜头污染等环境等因素导致会存在不同程度的非规律性的噪点,因此,在不破坏图像重要特征的前提下需要利用图像滤波的方法去除无关的噪点,常用的图像滤波算法有均值滤波、中值滤波和高斯滤波[6-7]。

均值滤波是一种区域平均法,该方法是利用一个卷积核(通常为3×3或5×5的奇数核大小)沿着图像逐行或者逐列运动,用卷积核区域内的所有像素平均值代替中心像素的值,减少突变像素的影响,实现像素平滑,达到图像去噪声的目的。其公式如下:

式中:f (i,j) 为原图像,是一个M×N 的阵列;v(x,y)为均值滤波后的图像;U为卷积核;M为卷积核中所包含像素的总个数。

均值滤波可以实现图像去噪,但是如果U 过大会同步造成图像过于模糊,因此使用该方法时需要权衡图像模糊程度和抑制噪声的效果。

中值滤波是采用该像素点邻域内某个尺寸大小的二维卷积核滑动窗口内的所有像素点的中值替换该点原有的像素值,适用于去除图像中单独的噪声点。其公式如下:

式中:x1,x2,x3,…,xn为原始数据;S1,S2,S3,…,S4为按大小顺序排列过后的图像数据。

其示例如图3所示。

图3 中值滤波原理

高斯滤波与前两种方法略有不同,其利用的滤波器不是简单的求均值或者排序,而是调用一个二维离散的高斯函数,其在每一个方向的平滑程度都是一致的,能够保留图像更多的细节和边缘特征,图像相对更为清晰,平滑的效果也更加柔和。

各滤波算法处理效果如图4 所示,焊点检测选用的是中值滤波算法,该方法去除孤立的噪声点比较有效,也能保留大部分边缘信息,为后续的焊点轮廓提取奠定图像基础。

图4 图像滤波效果

2.2 图像增强及分割

图像增强的目的是对滤波后的图像进行灰度增强,突显图像中有用特征的信息,增强图像的辨识度,削弱或消除其他无关的特征信息,本文使用的图像增强方法是分段线性灰度增强。

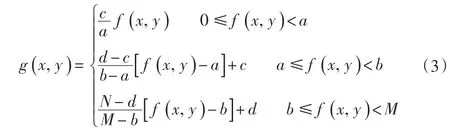

分段线性灰度增强可以对图像的灰度进行分段线性扩展,增强前景和背景的对比度,压缩含有不必要特征的图像灰度。分段线性灰度增强的算法表达式如下:

式中:f (x,y)为原始输入图像,其灰度等级是从0 级到M级;g(x,y)为增强后的图像,其灰度等级是从0 级到N 级;[a,b]是原始图像的一个灰度区间;[c,d]为增强后图像中的一个灰度区间。

依据式(3)可知,如果a=c、b=d,则变换后的g(x,y)=f (x,y),图像未实现灰度变换;如果a>c,b

图5 图像增强效果对比

图像分割是从图像中提取出锂电芯极耳焊接处特征ROI的过程,本文采用的是最大类间方差法(也称OSTU法)对滤波后的图像进行阈值分割,其基本原理是通过选定的最佳阈值将图像二值化,最大程度地将图像的背景与前景区分开,突显出所需的特征[8]。

最佳阈值的选取是整个图像分割过程中最关键的部分,其设置过程将会影响图像分割的准确性和后续特征提取的准确性[9-10]。

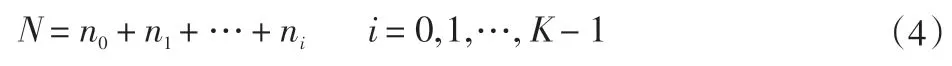

假设图像的灰度级为K,ni为灰度级为i 的像素数,则其像素数总和N为:

对直方图进行归一化处理:

式中:pi为灰度级,为i的像素数所占总像素数的比例。

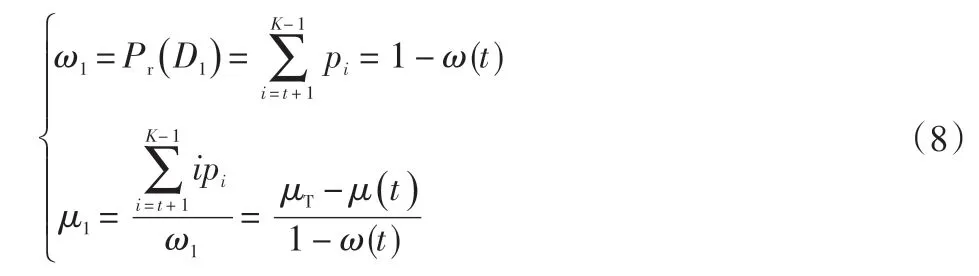

假设原始图像的最佳阈值为t,利用t 可以将图像划分为两类像素集合D0和 D1,其中 D0=(0,1,2,…,t),D1=(t+1,t+2,…,K),其出现的概率和均值分别为:

式中:ω0、μ0为像素集合D0在图像中出现的概率和均值;ω1、μ1为像素集合D1在图像中出现的概率;μT为整幅图的平均灰度。

D0集合类以及D1集合类的方差分别为:

式中:σ02为像素集合D0的方差;σ12为像素集合D1的方差。

D0集合类以及D1集合类的类内方差和类间方差分别为:

像素集合类的分离性判决准则为:

根据η(t)判定准则,可以求出将图像分离成D0和D1的最佳阈值t:

利用OSTU阈值分割法对增强后的图像进行分析,得到最佳阈值t=112;再利用最佳阈值t 对原始图像进行二值化处理后,能很好地将背景像素与前景像素分开,如图6所示[11]。

图6 图像分割效果对比

2.3 特征提取

通过对锂电池的焊后图像进行预处理后,焊印区域的图像特征会最大程度地被突显出来,以利于对焊点数量、焊点位置、多层极耳进行识别检测。

针对锂电芯焊后的缺陷检测,关键在于焊点数量特征和位置特征的提取,首先利用线性灰度增强后的图像对焊后极耳特征进行定位,再利用阈值分割图像找到各焊点中心坐标和多层极耳的轮廓边缘,并依据各个焊点中心坐标拟合出焊印区域中心坐标,求出焊印区域的相对位置,如图7所示。

图7 图像特征提取原理

3 实验效果

为了验证本文针对锂电芯极耳焊后缺陷检测所设计的机器视觉检测系统的算法稳定性和准确性,本文利用康耐视的Vi⁃sionPro图像处理库基于Visual Studio 2015的IDE编译环境,对生产好的500 个锂电芯焊点缺陷进行检测试验,判定焊点数量、焊点位置以及极耳状态是否符合设定参数值,其试验结果如表1所示。由表可知,合格的产品总共有490个,其中正确识别的数量为484个,检出率98.77%,误判数为6个,误判率1.2%,误判的原因主要是极耳翻折检测参数规格设置过严,后续持续优化参数即可解决,不合格的产品数是10个,全部检出。

表1 试验结果

4 结束语

本文基于机器视觉对锂电芯极耳焊后缺陷检测系统进行了设计与分析,采用中值滤波、分段线性灰度增强以及OSTU法对图像进行预处理,提取了锂电芯极耳焊后焊点特征,实现了锂电芯极耳焊后缺陷的非接触式实时检测,并对整个视觉检测系统进行了试验验证,结果表明本视觉检测系统可以满足检测需求。通过本系统可将视觉判定结果发送给PLC 控制模块,控制执行端运动,实现机械系统、电气控制系统以及视觉检测系统联动自动运行,提高了生产效率以及检测精度,具有广泛的应用前景。