多点液压同步提升自动化控制系统设计与实现

2021-08-27李立威

孙 灿,李立威

(1.中交武汉港湾工程设计研究院有限公司,武汉 430040;2.海工结构新材料及维护加固技术湖北省重点实验室,武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,武汉 430040)

0 引言

液压提升系统是集机械、电气、液压与自动化控制技术为一体的多学科交叉系统,已经在许多重大工程建设中得到成功应用[1-2]。其传统工艺是将千斤顶安装底板固定在提升平台上作为钢箱梁的提升机具,高强度、低松弛的钢绞线作为承重索具,钢绞线带着锚头座与重物构件一起吊装[3]。目前,大部分液压提升控制系统存在自动化程度低、同步性较差、无钢绞线卷绕装置或钢绞线卷绕散乱等问题,需要过多的人工干预。

针对上述问题,本文以东江南支流港湾大桥钢箱梁安装项目为依托,以无人化值守的设计理念,对提升设备的自动化控制系统进行了开发。首先对提升系统的组成进行了设计,并将液压马达主动卷绕钢绞线应用于提升系统中。然后,从提升系统的工作原理出发,对提升顶和液压马达的工作特性进行了分析。最后,对各设备进行通讯组网,并对控制策略进行了研究,基于TIA Portal、CX-Programmer、EB⁃PRO 等多种软件平台,构建了一套多点液压同步提升自动化控制系统,并依据提升设备工作特性,开发完善的报警与安全防护程序。

1 工程概况

东江南支流港湾大桥主桥为主跨320 m的自锚式悬索桥,主跨主缆垂跨比为1∶5,主缆坡度较大,又因提前架设了主缆,缆载吊机与浮吊等常规吊装方式难以满足施工要求。经过方案研究,基于液压提升施工工艺,施工方创新性提出采用倒提升工艺对主梁进行吊装施工。与传统工艺相比,倒提升工艺是以悬索桥的主缆为依托,锚头座固定于临时索夹处,千斤顶倒置安装在重物构件上,与重物构件沿着钢绞线一同向上爬升,吊装过程中液压泵站也一同放置于重物构件上,解决了作业场地的问题。

2 提升系统组成

本套液压提升系统主要包括1台主控制柜、4台提升液压泵站、4 台提升千斤顶、2 台卷绕液压泵站、4 台液压马达卷线盘及其他附件。在进行吊装时,千斤顶倒置安装在重物构件上,如图1所示,带着构件沿着钢绞线向上爬升。系统的动力由液压泵站提供,泵站输出的液压油驱动千斤顶与液压马达的相关动作。控制系统根据各传感装置反馈的数据对油路进行协调,精确调节千斤顶的动作快慢与液压马达的间歇性卷绕,实现构件的提升作业。

图1 设备安装

现有的钢绞线卷绕装置多为被动卷绕,依靠钢绞线的推力驱动卷线盘的转动,使得卷绕速度难以匹配千斤顶的速度,导致钢绞线卷绕经常性出现卡顿、错层、乱层等现象,需要进行人为疏导[4]。本系统中,钢绞线采用主动卷绕方式,利用液压马达张紧钢绞线,通过控制系统的协调,保证卷绕速度与提升速度的匹配,卷绕马达卷线盘与油缸支架通过框架固定在一起整体吊装。

3 提升设备

3.1 提升千斤顶

千斤顶结构如图2 所示。提升千斤顶主要由主顶、上夹持顶、下夹持顶及其他附属部件组成,上夹持顶设置在主顶活塞端与活塞一起运动,下夹持顶固定在安装底板上。夹持顶工作时锁紧钢绞线,不工作时放松钢绞线。液压泵站向千斤顶供油,推动主顶活塞伸缸或缩缸运动。伸缸时,上夹持顶锁紧钢绞线带着提升重物一同向上移动;缩缸时,下夹持顶锁紧钢绞线,活塞回程,准备下一行程的提升[5-6]。

图2 千斤顶结构

3.2 液压卷绕马达

液压马达是液压系统中非常常见的能量转换装置,广泛应用于工程机械中,其功能是将液压能转换为机械能,输出转矩和转速[7]。在本系统中,使用外控式马达减速机,带有单独的辅助泵控制刹车油路,如图3 所示,具有耐冲击和惯性小的特点,与电动机相比,传动轴瞬间即可反向。液压马达带动滚筒上的钢绞线,从而实现提升过程中的慢速收卷和快速下放钢绞线的动作[8]。利用传感器测量数据的反馈,闭环控制。配置恒张力阀,保障收卷和放卷的均匀控制[9]。

图3 液压马达原理

4 自动化控制系统设计

4.1 控制系统组成

系统中每个液压泵站为一个分控[10],控制系统为典型的主从分布式控制系统。其通讯组网如图4所示,系统通过Con⁃troller Link、以太网、Profinet DP 等多种方式组网,实现各种不同设备间的数据传输以及主控的集中控制。

图4 系统拓扑图

PLC 可靠性高,具有强大的自我检测能力,是整个控制系统的核心[11]。提升系统控制模块选用的是欧姆龙CJ 系列的PLC,基于CX-Programmer对其控制程序进行设计;卷绕系统控制模块选用的是西门子S7-1200 系列PLC,基于TIA Portal对其控制程序进行设计。控制模块具体结构如图5所示。

图5 控制模块结构

千斤顶和卷绕马达设置有多种传感装置,主要采集信号有千斤顶的位移与压力、卷绕马达的卷绕压力与制动压力等。每个千斤顶还配置有8个接近开关,用于获取主顶与上下夹持顶的位置信息,分别为主顶#1~#4 位、上夹持紧、上夹持松、下夹持紧、下夹持松。

主控PLC 与HMI 集成在一起,对各传感器采集到的信号进行处理,根据动作要求编写相应程序,控制电磁阀的开合,以闭环的方式实现提升千斤顶伸缸、缩缸、紧上锚、松上锚、紧下锚、松下锚以及卷绕马达正转、反转等基本动作的精确控制。

4.2 自动化同步提升卷绕算法

由于钢箱梁安装是一个长时间的吊装过程,操作人员需要时刻保持注意力,为了减少操作人员负担,避免出现误操作现象,根据提升工况与千斤顶动作流程,系统中编写有自动提升程序,提升过程自动循环,无需干预。其动作流程如图6所示。

图6 自动程序流程

系统中每个千斤顶为一个吊点,为了保证构件吊装姿态以及各吊点受载均匀,需要实现各千斤顶的集群同步控制。通过对千斤顶的位移差进行判断,计算各顶比例阀开口大小,对千斤顶速度进行调节,保证各吊点的同步,同步控制原理如图7所示。同时,程序中设置有等待,保证所有千斤顶的同一动作流程完成后,再同时进行下一流程的动作,尽可能减小误差。

图7 同步控制原理

卷绕系统的可控性与稳定性可有效减少人员需求,避免人员随构件一起吊装。在本系统中,提升主控与卷绕主控两种不同型号的PLC,通过物理接线的方式组合在一起。提升系统PLC 的输出端接入至卷绕系统PLC 的输入端,提升系统的状态信息可实时传送至卷绕系统,使得卷绕系统可自动识别提升千斤顶的工作行程与空行程,实现间歇性卷绕。操作人员可通过实际卷绕情况对卷绕参数进行一定的调整,如卷绕行程设置、卷绕开启延时、卷绕关闭延时等,保证卷绕与千斤顶提升的同步性。程序中也设置有压力保护系统,压力达到设定值时指令先导式溢流阀动作,实现卷绕马达的停转,避免出现钢绞线拉扯现象。

4.3 人机界面设计

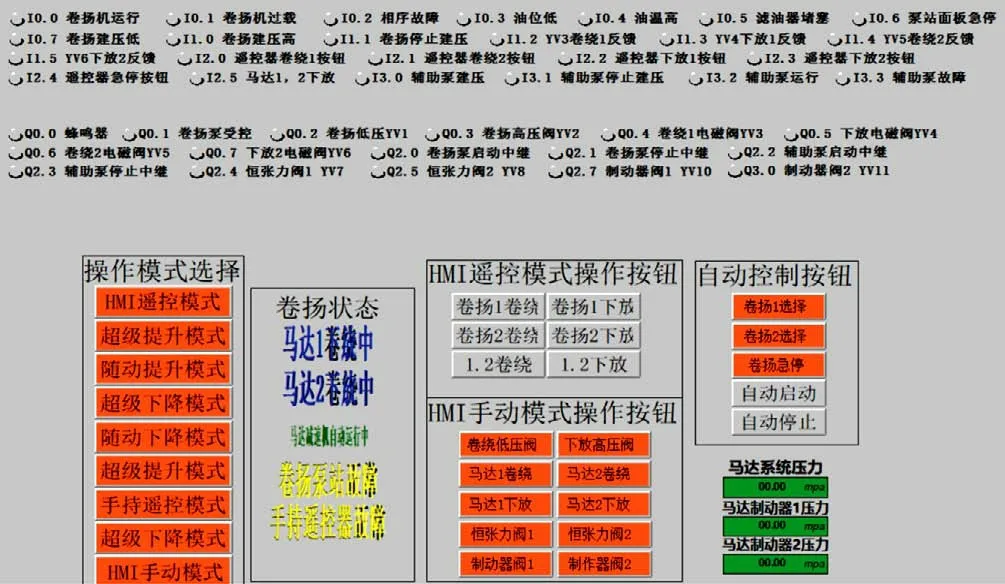

工业触摸屏在工控领域非常常见,其内部端口可以直接通过网络和PLC 通讯,大大方便了数据的处理与传输,并且触摸屏具有良好的电磁兼容性和高抗干扰能力,运行稳定可靠[12]。系统主控制柜采用的是威纶通MT8150iE 工业触摸屏,人机界面(HMI)对提升过程进行控制与监测,实时地响应分控各种参数的变化,当参数出现偏差或故障时,能及时地进行报警和处理。图8~10所示为主控制台部分操作界面,操作界面还具有历史数据保存功能,为控制系统后续的数据分析和改进提供有价值的参考。

图8 提升主界面

图9 卷绕操作界面

4.4 安全保护措施

为了实现无人化值守的目的,在设备端还设置有多组高清网络摄像头,便于操作人员了解上下夹持顶以及钢绞线情况,根据设备实际运行情况调整相关参数,如预松锚时间、卷绕行程设置与卷绕延时等。同时,程序中还设置有大量保护措施,保障提升过程安全稳定。关键安全性保护措施如下。

(1)自锁功能。控制系统在自动或手动操作过程中,若某台受控顶的上下夹持顶均不处于夹紧状态时,蜂鸣器报警。在自动控制过程中则所有千斤顶的伸缸、缩缸、松上锚、松下锚等动作停止。

图10 卷绕随动参数设置界面

(2)吨位保护。各吊点设置吨位上限,当吊点实际吨位超过吨位上限时,触发保护程序,上下夹持顶同时锁紧。

(3)位移差保护。设置位移差上限值,当实际位移差超过刚上限值时,触发报警程序,设备停止动作。

(4)防拉窝保护。为了避免钢绞线出现窝缸或拉扯现象,以下情况会触发防窝保护程序:千斤顶上下夹持锚同紧状态下,对其主油缸进行伸缩缸操作;上夹持顶紧、下夹持顶预松状态下,对其主油缸进行缩缸操作或长时间进行伸缸操作;下夹持顶紧、上夹持顶预松状态下,对其主油缸进行伸缸操作或长时间进行缩缸操作。

(5)卷绕压力保护。设置卷绕压力上限,避免钢绞线拉扯而出现钢绞线损伤的现象。

(6)通讯异常保护。若某台分控与主控出现通讯故障,立刻停止该分控所有动作。

5 结束语

本文针对东江南支流港湾大桥倒提升施工的需要,对液压提升系统控制策略进行研究,构建了一套同步提升与卷绕匹配控制系统。目前,该控制系统已经成功应用于港湾大桥的建设中,系统能实现全自动同步动作、保持负载均衡、卷绕速度匹配,具备过程状态显示及故障预警等多种功能,整体运行稳定、人工干预少、安全可靠,达到了预期的效果。该系统具有如下技术特点。

(1)系统运用液压传动和PLC 控制技术实现了对设备的自动化控制,施工效率得到了提升,速度由之前的12 m/h 提高到18 m/h。同时,自动化控制也大大减少了主控人员的工作强度。

(2)通过多种通讯技术实现了控制系统的集中化,并设计UI 进行数据可视化,增加了设备的可控性,仅需1 名主控人员与1名观察人员即可完成吊装过程。

(3)控制系统通过对位移量与负载的实时测量,快速识别各吊点的不平衡量,自动调节液压系统的执行参数,来达到控制各吊点的同步性,确保受力的均匀,同步精度可达到3 mm。

(4)针对被动卷绕现有缺陷,设计实现了一套卷绕速度完全匹配提升千斤顶的钢绞线主动卷绕装置,减少了人为疏导,至少节省了4名操作人员。

(5)完善的报警信息与安全保护功能,多达143 条报警信息全方位保证系统安全可靠运行,最大限度避免人员误操作造成的失误。