应用于智能仓储的AGV货架搬运机器人*

2021-08-27牟胜辉王有亮蒋修华何伟锋

牟胜辉,王有亮,张 成,蒋修华,何伟锋

(1.乔锋智能装备股份有限公司,广东东莞 523000;2.东莞理工学院机械工程学院,广东东莞 523808)

0 引言

随着人工成本的不断提高以及对作业效率要求的提高,传统的人工物料分拣搬运作业方式已显然无法满足高效自动分拣搬运作业的要求,越来越多的自动分拣搬运装置已被大量应用于工业化生产作业过程中。目前机器人在国内整个物流领域的应用主要集中于两种:从事包装码垛作业的机器人和从事自动化搬运的机器人。然而,对于现有的自动分拣搬运机器人而言,其普遍存在设计不合理、运行速度不高以及准确度不高等问题。对于物流环节中仓储管理及运行部分,国内就鲜有用智能化AGV机器人来解决,造成这种状况是因为现今市面上的智能化AGV机器人价格过高,我国大部分的仓储物流企业很难承受如此高昂的成本,加上物流行业近年来利润逐渐减少,使得从事自动化仓储搬运的AGV机器人使用率不高[1]。

2019年中国电子商务市场规模达34.81万亿元,电子商务已成为转变经济增长方式的重要内容,电商物流能力也随之不断提高,但是传统的分拣中心物流作业模式不能满足电子商务物流多品类、少批量等需求,迫切需要开展采用电子商务物流系统智能化、自动化系统的关键技术,从而提升电子商务中智能仓储的管理及运行能力[2]。本文通过运用公式算法,精准计算AGV 货架搬运机器人中驱动电机、举升电机、固定螺丝和弹簧的工作运行数值并对其进行选型,这些数据对AGV货架搬运机器人的结构设计和优化提供了重要的参考依据。

1 设计方案

1.1 总体设计构思

本设备试图削减物流运转中心工作人员数量及减轻该设备的工作负荷:当货物从出发点到达物流转运中心时,工作人员只需将运往指定目的地的货物分别搬到对应指定目的地标定的货架上,系统将控制距离其最近的AGV货架搬运机器人将货物和货架一起搬运到目的地。这样能摆脱传统仓库的货物堆积、管理混乱等困境,最大程度地减少货物搬运时间,提高仓储效率。

为实现AGV货架搬运机器人的自动化和智能化,需要安装磁条传感器、地标传感器模块、超声波传感器等模块对设备进行导航;使用悬挂式驱动轮保证AGV货架搬运机器人有足够的驱动力;选择蜗轮蜗杆机构实现搬运机器人对货架的抬升功能。

1.2 驱动方式对比

现今主流的驱动轮的布置方案有3 轮结构、4 轮结构、6轮结构[3]。

3 轮结构:2 个驱动轮加上1 个万向轮。车体结构较为简单,运动比较灵活,但相对其他布置方式的缺陷在于车体平衡性较差,承载力不强。

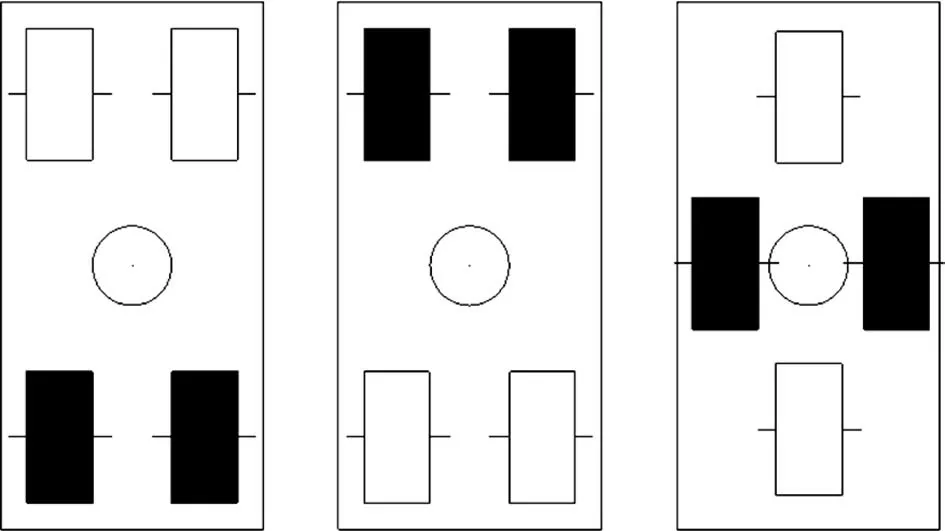

4 轮结构:4 轮结构布局有3 种,如图1 所示,黑色代表驱动轮,白色代表万向轮,采取驱动轮差速转向控制。相对于3轮结构多了1个万向轮,明显提升了装置的承重能力,可实现装置的全方位移动,使其能在狭小的空间内作业。

图1 4轮结构

6 轮结构:和4 轮结构相比,其布局形式增加了2 个万向轮,在原有的优点上车体平衡性得到了进一步增强,从而使AGV 货架搬运机器人的承载能力得到了增强。控制方式采用驱动轮差速控制[4]。

通过对比,6轮结构的性能优于4轮结构,因此,设计的AGV货架搬运机器人采用6轮结构,如图2所示。4个万向轮主要负责承重,2个驱动轮主要负责提供驱动力,承载能力比4轮结构强。此外,为了保证驱动轮有足够的支撑力,驱动轮与车身底盘之间通过弹簧连接,这样能保证整个车体的作用力均匀地分布在驱动轮上,结合底盘上4 个均匀布置的万向轮,保证了AGV货架搬运机器人运行的驱动能力,同时也减少了AGV货架搬运机器人在运行转弯时产生的摆动。

图2 AGV货架搬运机器人的6轮结构的设计

2 车身功能部件计算及选型

2.1 涡轮蜗杆举升机构电机的确定

已知条件:η↑=0.15~0.18(取0.15)。

设转速n=400 r/min,抬升质量m=100 kg,上升速度v=10 mm/s=0.01 m/s,重力加速度g=9.8 m/s2,则力矩:

两相步进电机技术参数如表1 所示,参照表中技术参数,选取86BYG250H两相步进电机,静力矩为12 N·m,有4倍余量,足够启动力矩。

表1 部分步进电机技术参数

2.2 驱动电机的确定

AGV货架搬运机器人运行所受总阻力:

式中:Ff为静摩擦力;Fw为空气阻力;Fi为坡度阻力;Fj为加速阻力。

货架搬运机器人在水平道路上等速行驶时必须克服来自地面的滚动阻力和来自空气的空气阻力。但是货架搬运机器人刚起动时车轮所处的滑动状态对应的摩擦力为滑动摩擦力,在起动前必须先要克服静摩擦力,因为静摩擦因数是三者中最大的,对应的静摩擦力也是最大的,因此只要保证货架搬运机器人能启动,之后所面临的滚动阻力总是比静摩擦力小得多,因此计算货架搬运机器人的启动阻力即可,只要满足起动条件则运行条件自然就满足。

(1)静摩擦力Ff

查文献[5],结合物流仓库实际情况,取最大静摩擦因数f=0.3,最大负载为100 kg,车身自重约为50 kg,小车整体总质量m则取150 kg,重力加速度g取9.8 m/s2,则:

(2)空气阻力Fw

设定货架搬运机器人空载时最高速度为1 m/s,而且体积与相对道路上行驶的高速小车相差较大,则忽略空气阻力Fw,即空气阻力Fw=0。

(3)坡度阻力Fi

考虑到物流仓库地面较为平整,坡度较小,取坡度角α为2°,则Fi=mgsinα≈51 N。

(4)加速阻力Fj

货架搬运机器人在加速行驶的过程中,需要克服其在加速运动时的惯性力,即加速阻力Fj。设货架搬运机器人最大负载情况下,从原地起步经过的位移S为1 m时,其车速达到vt=0.5 m/s,则货架搬运机器人的加速度:

得出Fj=ma=18.75 N

因此,综上可得

2.2.1 减速比的计算

驱动轮直径D=0.125 m,运动总阻力ΣF=510.75 N,则运动总阻力距:

驱动轮直径D=0.125 m,在最大负载情况下,最高速度v=0.5 m/s,则驱动轮的转速:

已知电机转速n=3 000 r/min,所以减速比i=n/nw≈39.7,表2所示为某品牌的平行轴减速器规格参数表,通过对照表,选取减速比为36的减速器,即型号为4GN36K的平行轴减速器。

表2 某品牌平行轴减速器规格参数表

2.2.2 功率的计算

单个驱动轮转矩ΣT=0.5 ΣM=15.96 N·m,驱动轮的转速nw=77 r/min,则功率:

已知电机转速n=3 000 r/min,根据表3所示某品牌电机参数,选取型号为57BL95-230、功率为150 W的直流无刷电动机。

表3 某品牌直流无刷电机技术参数

2.2.3 运动速度的校核

计算减速比之后,还需进行运动速度校核,确保仓储机器人有足够驱动力的同时,还要保证高效的工作速度。由以上数据可得,驱动轮直径D=0.125 m,电机转速n=3 000 r/min,减速比i=36,则:

显然,此时速度大于所设定的速度,可通过驱动器控制行驶速度,因此电机满足速度要求。

2.2.4 驱动能力的校核

根据表4 所示的直流无刷电机力矩参数可得,i=36 时,MW=15.13 N·m,由于电机长期过载能力为110%倍额定负载,即:

表4 某品牌直流无刷电机力矩参数

显然,Mw>M=15.96 N·m,能够保证仓储机器人正常稳定的运行,因此电机满足驱动能力要求。

经过上述的计算和校核,确定驱动电机的型号为57BL95-230、功率为150 W、减速比为36 的直流无刷电机,该款电机可以满足驱动的功能要求。

2.3 驱动模块的确定

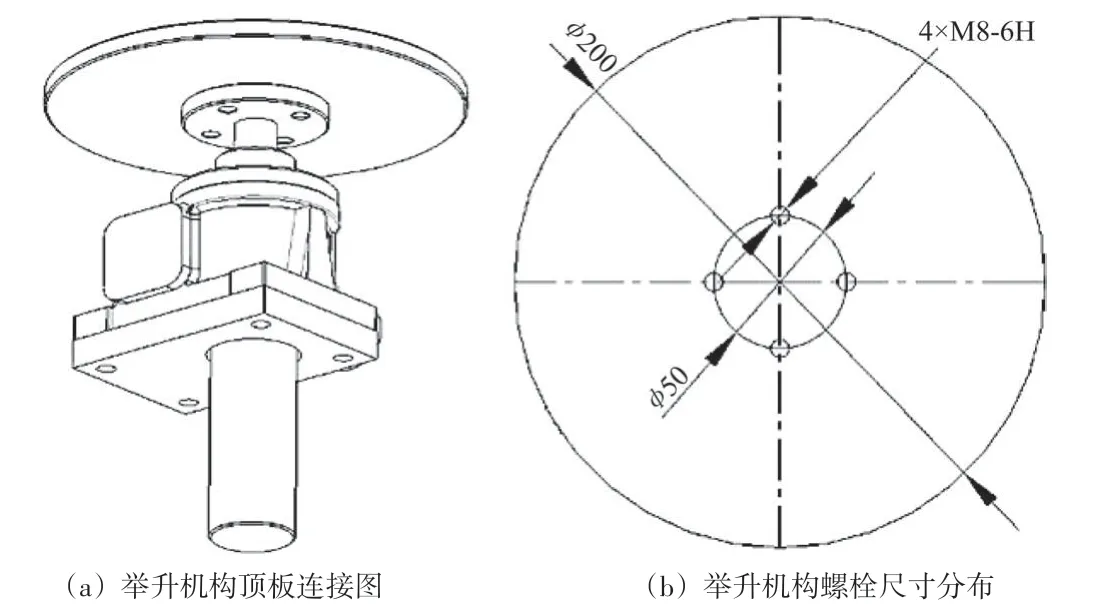

2.3.1 举升机构顶板的螺栓选型

AGV 货架搬运机器人的举升机构最顶端安装有直径φ200 mm的顶板,与举升机构的推杆通过法兰盘连接,连接部位使用4 个螺栓固定,如图3(a)所示,螺栓分布如图3(b)所示。在受横向载荷的情况下,查询文献[6]可得摩擦因数f=0.5;则横向总载荷:

图3 举升机构螺栓连接机构

查阅文献[7]可得:防滑系数KS=1.3。

设各螺栓所需要的预紧力均为F0,螺栓数量z=4,接合面数i=1,接合面间的摩擦因数f=0.1,则螺栓预紧力:

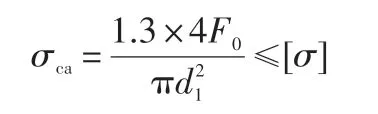

拉伸强度条件:

螺栓屈服极限σs=700 MPa,得出螺栓许用拉引力:

螺栓危险截面直径:

在受倾覆力矩的情况下,倾覆力矩:

综合上述受横向载荷和受倾覆力矩的情况下两个计算,选用螺纹公称直径d=8 mm。

校核螺栓组连接接合面的工作能力,为防止受压最大处被压碎,要求:

查阅文献[8]得:[σp]=0.8σS=0.8×480=384 MPa>0.203 MPa,因此,连接接合面下端不致压碎。

为防止受压最小处出现间隙,要求:

因此,接合面上端受压最小处不会产生间隙。

2.3.2 驱动轮与车架之间弹簧的选型

智能仓储AGV 货架搬运机器人一共设置有6 个轮子,每个驱动轮有4个弹簧,则单个轮子单个弹簧均分最大压力为:

取最大变形量λmax=30.5 mm,按照第Ⅱ类弹簧来考虑。现选用65 Mn 圆柱螺旋弹簧。估算中径D=15 mm,内径D1>12 mm,暂取d=1.8 mm。

查表可得:σB=1 700 MPa,则[τ]=0.4,σB=680 MPa。

改取d=1.2 mm,查表得σB=1 800 MPa,则[τ]=720 MPa。

试算弹簧丝直径:

与原值相近。

综上,取d=1.2 mm,D=14,外径D2=D+d=15.2 mm,内径D1=D-d=12.8 mm。

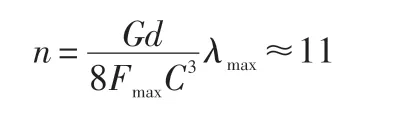

根据变形条件求出弹簧工作圈数:

查表取n=11.5,H0=130 mm。

验算稳定性:

因此稳定性足够。

综上所述,选择外径D2=15.2 mm、弹簧丝直径d=1.2 mm、长度H0=130 mm、最大变形量λmax=30.5 mm 的65MnⅡ类圆柱螺旋压缩弹簧。

2.3.3 举升机构选型

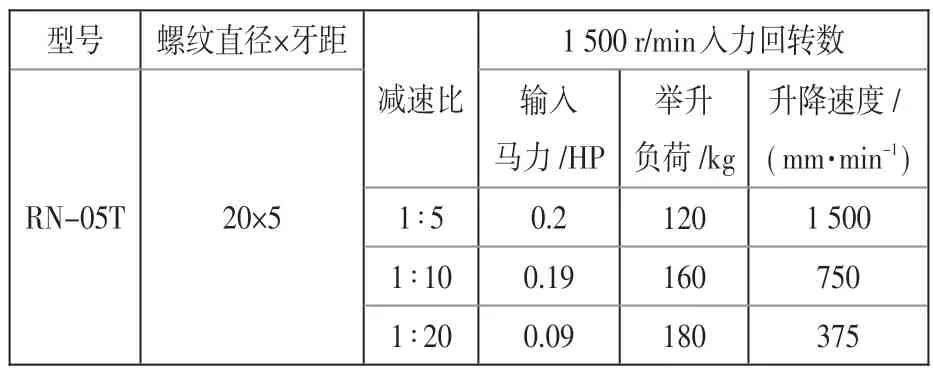

常见的举升机构有:液压式抬升、电动推杆式抬升、蜗轮蜗杆式抬升[9]。由于液压式体积较大,电动推杆式抬升力不足,所以最终选定蜗轮蜗杆式抬升装置。设定抬升重量为100 kg,抬升最大距离为100 mm。根据表5 选择型号为RN-0.5T,减速比为1/5的螺旋升降器,如图4所示。

表5 螺旋升级器参数表

图4 螺旋升降器三维图

3 装置工作流程

AGV 货架搬运机器人三维图如图5 所示,其采用Arduino芯片进行集中控制和分散模块化设计,电路结构简单,调试方便。根据设计要求,设计的小车主要由7个模块组成,分别为:Arduino芯片模块,LV8731电机驱动板,MPU6050,摄像头识别模块,超声波避障模块,语音播放模块,MG996R 舵机[10]。在车上加装摄像头和超声波,实现对引导装置和二维码的识别以及路面障碍物的检测。利用超声波模块,如果前方的障碍物与小车前方的超声波模块距离小于20 cm,则会返回一个数值给小车,控制小车运动避开障碍物。考虑到在运动过程中小车轮子会打滑,从而不走直线,还增加MPU6050平衡模块,从出发区确定一个姿态,在其到达货物搬运等待区时,进行一次判断,判断其航向是否与初始航向有偏差,若有偏差则进行微小的右移(左移)来调正方向,再进行下一次的设定运动。

图5 AGV货架搬运机器人三维图

货架搬运机器人工作流程如下。

(1)货物入仓:货物从某一发货地到达运转中心。

(2)分地拣货:工作人员按照货物下一站的地点分类放在不同的货架上。

(3)选择地点:工作人员按下相应按钮,单片机会接受到指令,货架搬运仓储机器人行驶到货架底,并按照指令进行搬运。

(4)卸下货物:单片机实时判断运送货物到下一目的地的货车是否已经到达。若已经到达,则搬运货架到货车停车点;若未到达,则搬运货架到临时停放点,等待货车到达后再进行搬运。

4 结束语

本AGV 货架搬运机器人根据企业实际生产环境进行设计,属于“商品载运及助力机械装置”,在实际生产中为企业的货物智能分拣及搬运提高了工作效率。该AGV货架搬运机器人长880 mm,宽700 mm,高390 mm,净重约50 kg。蜗轮蜗杆举升机构最大抬升量为100 mm,最大抬升质量为100 kg;此装置在最大负载的情况下,最高速度可达0.5 m/s,最大行驶坡度为2°;此装置结构简单、制造成本较低、附带弹簧减震装置,机器人行驶过程中对地面平整度要求不高,能满足任何仓储环境下的工作条件;此装置能针对不同企业的工作环境进行量身定制,具备很好的推广价值。因此,能为物流仓储行业的货物智能分类及搬运提供参考。