电池铝巴的扩散焊接及其剥离力检验*

2021-08-27黄建华

黄建华,阮 毅,林 敏

(广东省机械研究所有限公司,广州 510700)

0 引言

随着科技和产业变革,新能源汽车迎来了历史发展的新机遇,成为了汽车行业发展的新方向,近年来许多传统汽车厂商纷纷将重心转向新能源汽车。在我国,各地陆续推出了加快新能源汽车产业发展的扶持政策,国内也诞生出了一批造车新势力企业,在激烈的市场竞争中站稳了脚跟,获得了消费者的认可,具备了和国际一线厂商竞争的能力。归根结底,是我国的新能源领域不断锐意创新、开拓进取,逐渐发展出独有的、完备的产业链和供应链。

对于电动汽车来说,电池是核心部分。动力电池组由多个电池之间采用连接件进行串并联叠置组成[1]。这个连接件(busbar),根据类型不同可分为硬连接和软连接两种。软连接件因为具有良好的延展性,可以有效缓解电芯充放电时产生的膨胀力问题,避免电芯极柱处可能会被拉扯开裂,造成漏液等安全问题而被广泛采用。

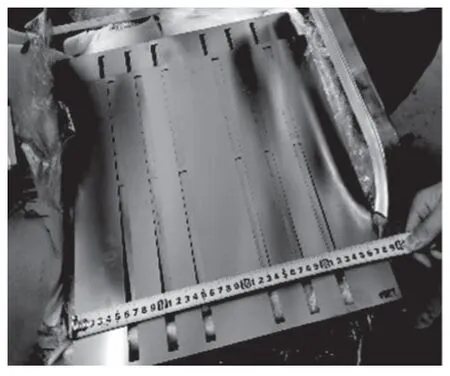

目前使用的较多的铝箔材料的软连接件,简称为铝巴,它采用真空扩散焊进行焊接生产。在铝巴(图1)结构中,保持原材料原有状态的区域称为软态区(即非焊接区),软态区主要用于电连接过程中的调节幅度;一般为拱形或者折弯结构。采用热压焊进行焊接的部位称为硬态区,硬态区主要用于电连接过程中的硬性连接。

图1 铝巴

本文介绍1060铝巴的真空扩散焊焊接,以及对焊接出来的产品进行剥离力检验,通过焊接接头的剥离力检验真空扩散焊接方法生产的铝巴产品是否能满足其产品质量的要求。

1 真空扩散焊

真空扩散焊接是一种精密焊接方法。它是在真空环境下,将待焊件加热到一定温度,施加一定压力使焊件产生轻微的塑性变形,以便相接触的焊件产生相互的原子扩散而结合在一起,获得较好强度和可靠性的整体焊接接头[2],如图2所示。

图2 焊接炉

根据被焊材料的组合和工艺可将扩散焊分为同种材料扩散焊、异种材料扩散焊、加中间层的扩散焊、过渡液相扩散焊和热等压扩散焊等[3-6]。

由于真空扩散焊接时母材不熔化,焊接后工件变形量完全可控,还可以实现异种材料和难焊材料的连接,因此在高精度要求的焊接生产中得到了较为广泛的应用[7]。目前已广泛应用于航空航天、机械制造、汽车工业等领域。

对于真空扩散焊,与焊接接头质量直接的影响因素主要有表面净化、加热温度、保温时间、真空度、焊接压力等几个因素。

2 焊前预处理

生产铝巴使用的材料为1060铝箔,其铝元素含量大于或等于99.6%,铝箔规格为380 mm×380 mm×0.1mm。

铝在空气中容易被氧化,铝箔表面会形成一层致密的氧化膜。氧化膜熔化温度高达2015±15 ℃,远高于铝扩散焊接工艺温度500~600 ℃,这层氧化膜会导致无法进行扩散焊接。因此,需要在焊接前对氧化膜进行处理。表面处理的方式有物理法、化学法和电化学法等。规模化生产时,通常采用较为简单的物理方式,即采用机械设备对铝箔进行表面清理,能有效降低生产成本。

焊接前,将待焊铝箔材料经全自动拉丝清洗机进行表面处理,目的是尽可能去除铝箔表面的氧化膜、油膜等,同时对表面进行拉丝处理。为了防止清洗后再氧化以及去除表面清洗留下的水分,还需将清洗、分切好的铝箔放入真空干燥箱内进行干燥处理。

叠放铝箔,上下均放置有不锈钢治具,涂有氮化硼涂料的铝箔作为成品之间隔板,避免成品之间焊在一起。12 片铝箔经过扩散焊接一次性焊接成型在一起,成为一块完整的铝板,治具镂空部分对应的铝箔之间未紧密接触而没有焊接在一起,属于非焊区,即软态区。焊接出来的铝板是生产铝巴的半成品,经后续机加工可生产成为软铝巴产品。

焊接过程中,不添加其他任何材料。批量焊接生产时,每30 个成品之间垫放一块钢板(厚度12 mm)加以分隔成为一层(两块钢板之间为一层)。添加钢板的目的是使焊接压力更加均匀地作用在待焊铝箔上。

3 焊接工艺

李维伟[8]通过大量实验探讨了5083 铝合金一定工艺条件下进行扩散焊接的可行性,试验结果表明,温度越高,焊合率越高,焊缝越窄。但是随着温度的升高,界面附近的晶粒会出现粗化,又降低了接头的力学性能。最后筛选出其优化工艺参数:温度为540 ℃,压力为3.5 MPa,保温时间为2.5 h。

巩云峰等[9]研究了焊接温度(500~560 ℃)、焊接压力(1.0~5.0 MPa)和保温时间(0.5~3 h)对焊接接头界面形貌和剪切强度的影响,得到了优化工艺参数为焊接温度540 ℃、保温时间2 h、焊接压力4.0 MPa。

焊接温度:温度越高,扩散系数越高,焊合率越高。扩散系数D与扩散温度T的关系为:式中:D0为扩散常数;U 为激活能;R 为气体常数,R=8.314 J/(mol·K)。

在真空扩散焊过程诸多工艺参数中,对元素扩散行为影响最大的是温度[10]。一般来说,材料的扩散焊接温度:T=(0.55~0.9)Tm,其 中Tm为待焊材料的熔点[11]。Al的熔点为660 ℃。焊接时将焊接温度设定为600 ℃。实际焊接生产中,扩散焊接炉需要有一个加温的时间过程,焊接温度—时间曲线如图3所示。

图3 焊接温度—时间曲线

保温时间:保温时间的长度影响着原子迁移的深度,即扩散层的深度与保温时间有关。但是保温时间过长就会增加生产周期,降低生产效率。实际生产时将保温时间设定为120 min,可以保证原子有充足的时间进行扩散,获得更好的扩散层厚度。

真空度:真空环境下,可保护待焊材料不受氧化,保证扩散过程的顺利进行。真空度越高,越有利于扩散焊接。但考虑到经济与效率的因素,实际生产时,真空度达到1.0×10-3Pa以上时,就能获得性能良好的接头。

焊接压力:为了获得良好的接头性能,在焊接过程中需要施加一定的压力,增加待焊区域实际接触面积。焊接压力增大,有助于提高焊合率,但过大的焊接压力会将待焊材料挤压变形,不利于获得良好的焊接接头。综合考虑,生产时设定焊接压力为1 300 kN,焊接时通过石墨压柱使焊接压力作用在待焊铝箔上的钢板。

焊接生产时,扩散焊接炉内的温度应保证一定的均匀性,通常要求均匀性不大于±5 ℃。

4 剥离力检验

剥离力是指对扩散焊接在一起的铝箔材料,从接触面进行剥离时所需要的最大力。剥离时角度有90°或180°。其可以有效反映铝箔材料的扩散焊接接头的强度。

铝巴剥离力的检验按以下方法进行。

(1)测点裁样。随机抽取一块焊接号的铝板成品进行裁切,每块板测点取9点(图4),试样宽度取16 mm。从非焊区将铝箔一分为二(即按6片-6片分开,如图5所示)进行剥开至焊接区边沿,碾平后成180°角。

图4 取样点

图5 (6-6)分层剥开的试样

(2)剥离试验机采用小型万能拉力试验机,压力传感器工作范围为0~2 000 N,荷重精度小于或等于0.5%,最大测量范围为900 mm。

(3)剥离时试验机以恒定速度(v=10 mm/min)将试样进行剥离试验,记录剥离力。

(4)总剥离长度达10 mm左右后停止当次剥离试验。

由剥离力测试结果及力-变形之间的关系如图6所示,由图可知,在[0,10]mm剥离区间内,测试点的剥离力随着剥离位移(变形量)的增大而增大。越是远离非焊区的区域,剥离力越大,剥离力与变形量呈正相关。编号为7的测点试样,在剥离至9 mm左右时发生断裂。

图6 试样剥离力-变形关系

如表1所示,在[0,5]mm剥离区间内最大剥离力的最大值85.7 N,最小值为41.5 N,平均值为64.3 N。在[0,10]mm剥离区间内最大剥离力的最大值为214.2 N,最小值为76.1 N,平均值为147.7 N。说明远离非焊区域,其焊接接头性能越好。远离非焊区的其他区域,焊接压力通过压柱和钢板的传导,其作用力可均匀地作用与待焊铝箔上面,但由于生产工艺的需要,每个成品间夹放有镂空治具,如图7所示,各层治具在叠放时会存在一定的错位量,如图8所示,使得非焊区边缘附近的区域焊接压力无法得到有效保证,一定程度上降低了扩散焊接接触的实际面积,影响了接头性能。

表1 测点剥离力检验结果

图7 镂空的治具

图8 叠放号的待焊铝箔

5 结束语

(1)镂空治具的存在,影响了非焊区附近扩散焊的接头的焊接质量。可以对治具进行再优化设计,使得批量焊接时,所有待焊区域受到的焊接压力更加均匀,从而获得性能更加良好的焊接接头。电池铝巴作为动力电池中重要的零部件,其产品质量直接影响着整个电动汽车的质量安全。只有持续改进工艺,提高生产制造质量,才能不断提高企业的竞争能力。

(2)焊接温度T=600 ℃,保温时间t=120 min,真空度pv=1.0×10-3Pa,焊接压力P=1 300 kN的工艺条件下,可以获得性能较为良好,剥离力在76.1 N 以上的焊接接头。该工艺条件能够满足批量生产电池软铝巴的质量要求。