换流站阀内冷主泵电机轴承磨损分析及预防

2021-08-27张建飞马修伟

张建飞,马修伟,轩 磊

(1.国网河南省电力公司直流运检分公司,河南郑州 450000;2.河南绿控科技有限公司,河南许昌 461000)

0 引言

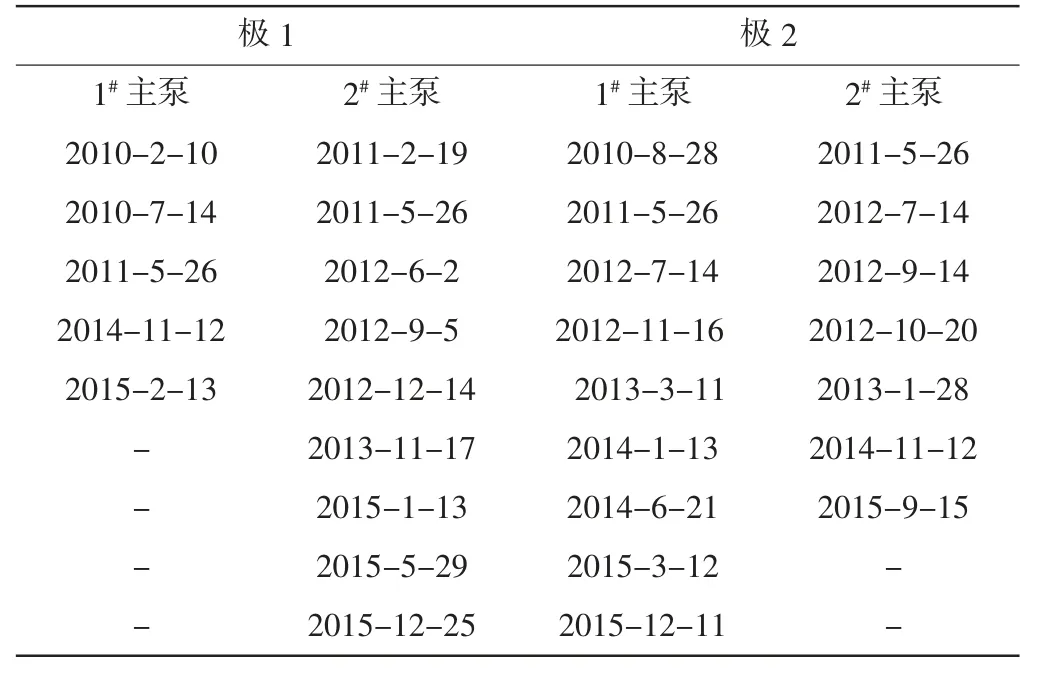

某(特)高压直流输电换流站阀内水冷主机模块主泵品牌为KSB,流量为265 m3/h,扬程为70 m,驱动电机是ABB 高速电机(转速2970 r/min)。根据运维记录,2009 年投运以来,内水冷主泵机械密封一直采用碳化硅机械密封,这也是因为碳化硅机械密封具有重量轻、成本低、摩擦系数小、耐高温等特点而做出的选择。(特)高压直流输电换流站要求设备具有极高的安全稳定运行性能,尤其对阀内水冷的渗漏有较为严格的预防控制,通过对采用碳化硅机械密封的主泵长期的运维监控数据分析,碳化硅机械密封无法满足换流站对设备的安全稳定运行要求。2017 年10 月以前,碳化硅机械密封在该换流站多次出现机械密封渗漏,8 年共更换过24 次机械密封,见表1。2017 年10 月,该换流站进行主机模块基础框架进行了压板式加固,加固之后的主泵机械密封渗漏得到了控制。但是电机轴承磨损程度加剧,电机轴承磨损统计见表2。主泵机械密封渗漏和电机轴承磨损与振动都有联系,彻底解决振动才是解决问题的根源。

表1 机械密封更换日期统计

表2 轴承更换日期统计

1 问题分析

1.1 电机轴承磨损的几种情况

(1)电机采用开放式轴承,没按要求定期性加注润滑油脂、加注润滑油脂不足或者过多,引起轴承发热而磨损。

(2)电机轴承更换备件后装配不合理,配合间隙存在不足,在高速旋转过程中,加剧轴承磨损。

(3)高速电机频繁启停,形成对轴承的破坏冲击。

(4)三相不平衡引起电机三相电流具有较大偏差,引发转动不平衡,即三相驱动力不平衡,加速轴承磨损。

(5)电机的基础振动,电机的四脚固定螺栓安装不规范,引起电机振动超标。

(6)电机和水泵之间的同轴度误差数据超出技术要求,高速旋转的电机轴受到扭曲力,该扭曲力传递给轴承。

1.2 开放式轴承的润滑

开放式轴承需要定期加注润滑油脂,加注润滑油脂需按照设备说明书要求规定的周期加脂。加脂量按照厂家要求,油脂填充轴承50%左右为宜,过多过少都会引起发热,并缩短轴承使用寿命。

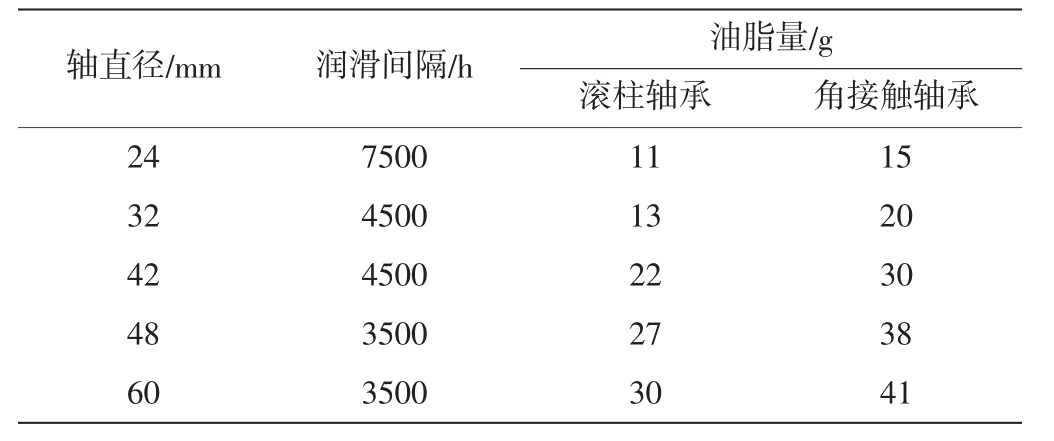

加脂需要积累一定的经验,经验不足者很容易加多,轴承运行时造成轴承旋转部位发热。加脂和运行时间及加脂量见表3。

表3 润滑间隔和油脂量

1.3 轴承装配工艺

电机匹配的轴承和轴配合间隙都有一定规范要求,间隙过松和过盈都会引起旋转耦合部位发热。间隙过松,转子转动时噪声增大,振动加剧。间隙过盈,转子转动时物理磨损增加。即使各项振动指标满足技术要求,在很短时间内摩擦发热引起的局部高温也会加速轴承损坏。

轴承装配是细致技术工作,需要相关人员积累丰富经验,才能使得轴承装配完美。轴承装配过松或过盈,都会使轴承发热,快速报废。

目前,市场上的轴承品牌和型号繁多,如果从非正规渠道采购轴承,很可能买到劣质轴承。劣质轴承的加工工艺尺寸无法保证,即使尺寸稍微存在差异,引发的后果也会很严重。

1.4 电机切换周期

电机启动瞬间对轴承的冲击和破坏最大,长期运转的轴承反而比较稳定。目前,各换流站主泵切换周期为168 h。

1.5 三相不平衡

电机三相不平衡引起电机三相电流出现较大偏差,引发转动不平衡,即三相驱动力不平衡。电机转动出现脉动式振动,加速轴承损坏和磨损。

1.6 基础刚性连接分析

现场记录的振动数据见表4。电机轴中心高在132~280 mm,分析现场记录的振动数据,得出以下结论。

表4 极1P02 振动测量数据

(1)电机本体的加速度和速度、位移值均满足观测的技术要求。

(2)电机本体的位移及基础的位移均满足国家标准29 μm的要求。

1.7 电机和水泵的同轴度偏差

电机轴和水泵轴的同轴度偏差值是主泵电机安装合规的重要技术参数,对于主泵电机尤为重要。同轴度偏差值大于要求值,会导致轴承故障、振动,甚至造成轴断裂。同轴度偏差分为平行偏差、角度偏差、复合偏差和间隙偏差等4 种类型,如图1 所示。主要表现为复合偏差和间隙偏差,其中,间隙偏差多被忽视。分析现场记录的振动数据,振动水平值均在合格水平内,据此推断同轴度偏差基本符合要求。

图1 同轴度偏差示意

2 设备安装要求

2.1 格兰富水泵对卧式泵的安装要求

格兰富为国际知名品牌水泵制造商,其对水泵的安装要求具有一定的典型性。查阅格兰富NK、NKG 系列水泵说明书,其要求将水泵安装在一个平整坚固的混凝土基础上,基础重量应该足以为整个泵提供永久支撑。基础必须能够吸收振动、正常的应力或冲击。根据经验,混凝土底座的重量必须为泵总重的1.5倍。基础应该在所有四边上都比底座大出100 mm。关于基础水泥灌浆的要求如下:

(1)安装前为水泵准备一个高质量的基础十分关键。带底座的NK、NKG 泵必须进行水泥灌浆。

(2)对于电机功率等于或大于55 kW 的二极NK、NKG 泵,为防止转动电机产生的振动能和液体流态的演变,对底座进行水泥灌浆固定是强行要求的项目。

2.2 KSB 水泵对卧式泵的安装要求

KSB《Mega CPK Installation/Operating Manual》(大型CPK泵安装/操作手册)中关于装配基础的描述如下:

(1)将泵组定位在水泥基础上,确保水平;

(2)如有必要,使用垫片进行高度补偿;

(3)将基础螺栓插入到所提供的孔中;

(4)使用混凝土将基础螺栓预埋在基础中;

(5)待混凝土凝固牢固后,将底板调平;

(6)均匀并牢固地拧紧基础螺栓;

(7)使用混合比例小于等于0.5 的混凝土对底板进行灌浆。

2.3 国家标准对卧式泵的安装要求

《GB 10068—2008 轴中心高为56 mm 及以上电机的机械振动振动的测量、评定及限值》“6.3 刚性安装”中,对卧式安装的电机有如下要求。

(1)直接安装在坚硬的基础上,或;

(2)通过安装平板安装在坚硬的基础上,或;(3)安装在满足6.3.1 要求的刚性板上。

3 解决措施

通过分析,当前换流站阀内冷主机模块整体是直接放置在地面上,四周利用12 组M20 的膨胀螺栓固定,小螺栓固定大设备,这就是主机基础振动过大的根源。2017 年,对主机模块安装方式进行了改造,基础采用化学锚栓配以槽钢压板加固。加固后的基础槽钢底部悬空,仍有较大振动空间。现场记录的振动数据来自主泵基础槽钢的振动检测,不是主泵电机机身的振动检测数据。虽然检测振动数据满足技术要求,这也是对贴近地面的主泵基础槽钢检测的振动数据,并不能说明主泵和电机自身振动数据满足设备安装要求,因为也存在振动值在较远端的主泵和电机壳体处被放大,实际主泵和电机壳体处的振动值超过了标准振动值。经过分析和评价,给出如下解决方案。

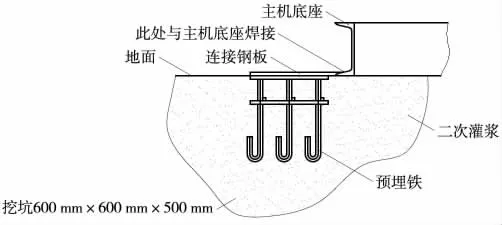

(1)对主机基础进行开挖,将预埋铁埋入基础内并焊接在主机槽钢上,开挖的基础坑需用水泥浇筑。浇筑的水泥需五天硬化时间,确保整个基础坚硬牢固。主泵基础加固措施如图2 所示。

图2 主泵基础加固措施

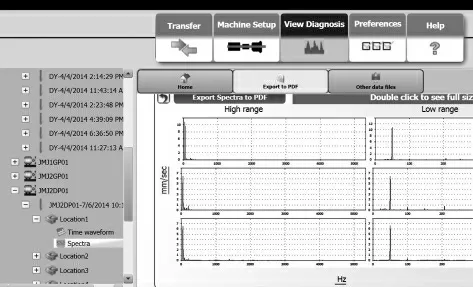

(2)增加振动在线检测传感器,对主泵及电机本体三维度多位置进行振动检测。检测数据运用物联网技术传送给主控室数据处理中心,并进行分析、处理。充分研究(特)高压换流站旋转设备运维技术,制定适合于不同功率旋转设备的振动标准及相应诊断方法。制定通过振动频谱进行故障类型分析的方法及相应工具,开发综合智能应用软件。制定标准维修流程和工艺控制点,实现旋转设备智能化,维修作业标准化,降低设备非计划停机的风险,提升整体运维水平。旋转设备机械参数与故障分析软件如图3 所示。

图3 旋转设备机械参数与故障分析软件

4 创新点及效益分析

4.1 创新点

换流站的解决措施是对换流阀阀冷系统主泵电机轴承磨损问题做出针对性分析,提出创新的解决措施。主要是通过增加主泵振动检测传感器,实时获取振动数据,研究如何降低主泵底座振动,提升电网可利用率。通过对主泵基础底部挖坑,同时将主泵基础加固用的金属构件置入坑中,将金属构件和主机基础焊接在一起,最后对坑进行水泥灌浆。主泵及电机关键位置安装振动传感器检测水泵和电机本体的振动,数据传送至后台服务器进行数据分析,做出机械故障、振动超差、轴承磨损和耦合器同心度超差的预判和预警。

4.2 效益分析

主泵作为阀冷系统的核心设备,其运行情况直接关系阀冷系统的安全稳定运行,甚至是直流系统的安全稳定运行。每次出现主泵电机轴承磨损事故,最直接的做法就是更换整台主泵,既耗时,风险又高。本案例的研究和改进,达到了预警功能,提高了响应速度,从而为减少或缩短处理主泵电机轴承磨损做出了预判,降低系统运行风险,提高阀冷系统可利用率。

5 结语

电网是国家经济命脉,是各行各业的驱动力。阀冷系统是换流站重要的辅机,其一旦出现故障,换流站输电将会被中断。因此,阀冷系统安全稳定可靠工作是直流输电系统的重要保障。通过对轴承磨损的研究和处理措施实施,阀冷系统能够更加良好运行。通过主泵模块基础永久性加固和增加在线振动数据检测分析,为后期阀冷系统安全稳定可靠工作提供预警功能,以此确保阀冷系统处在实时的自动化监控系统网络内。