基于Abaqus的挠性轴强度对比仿真分析

2021-08-27李洪利王庆彬韩新明李良君樊思成

李洪利,张 衡,王庆彬,韩新明,李良君,樊思成

(中国石油渤海石油装备制造有限公司,天津 300457)

0 引言

随着我国油气水平井需求大量增长,高效率钻探技术装备的应用对水平井钻井提速具有非常重要的意义。钻井提速或者激进钻井工艺采用大排量、大扭矩,要求172 型螺杆钻具的输出扭矩大于10 000 N·m,同比提高50%以上。在当前大幅增加扭矩的工作参数下,需要对挠性轴进行新型高性能材料改进设计,在保证强度的同时提高冲击功,使轴的抗重载耐疲劳性更加优异。

1 不同材料的力学性能参数

螺杆钻具四大总成中万向轴的受力最复杂,且工况恶劣。由于本项目中螺杆钻具设计输出扭矩超过以往,需要传递扭矩较大,必须增加现有万向轴的强度以提高安全系数。挠轴式万向轴采用钛合金材料,具有寿命长,承受扭矩大等特点,但对材料性能要求较高。本计算主要针对钛合金TC4(Ti6Al4V)与TC17(Ti5Al2Sn2Zr4Mo4Cr)两种材料进行有限元对比分析。表1、表2分别为TC4、TC17 材料力学性能。

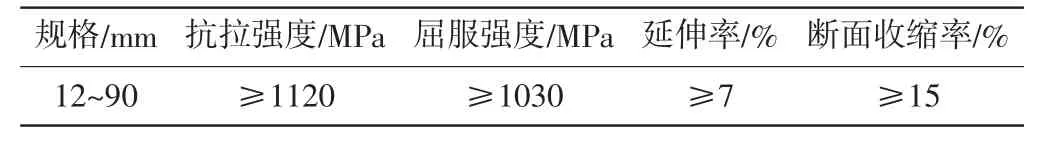

表1 TC4 材料力学性能(室温)

表2 TC17 材料力学性能(室温)

2 建立有限元力学模型

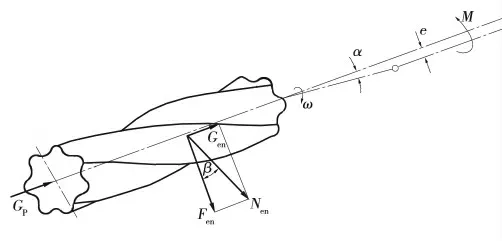

螺杆转子通过接头将载荷传递到挠性轴上,轴上的载荷是分布式的,计算过程中可简化为集中力。图1 为螺杆钻具转子轴向力作用简图。作用在螺杆端面上的液体压力降造成的轴向力GP由式(1)计算。

图1 螺杆钻具转子作用力示意

式中:Δp 为螺杆钻具的压力降;(De-h)为转子啮合齿的平均直径Dm,它所限制的面积近似等于啮合线所限制的面积,在该面积上作用的液体压力降;De为螺杆转子的外径,h 为螺杆转子的齿高。

作用在螺杆上的理论转矩M 由式(2)计算。

式中:Zr为转子齿数;Ts为定子导程。

式(2)的转矩引起从定子衬套齿边来的法相作用力Nen,将它分解为啮合力的周向分量Fen和轴向分量Gen,由式(3)计算可得。

计算出作用在挠性轴上的总轴向力为:

除了受到转矩M 和轴向力Fy以外,在螺杆钻具的挠性轴上还作用有其他一系列力,它们和转子运动学以及和定子衬套、万向轴相互作用密切相关。

由转子质量mr所产生的离心力F1,由式(6)计算可得。

由挠性轴质量mk所产生的离心力F2,由式(7)计算可得。

式(6)式(7)中:ωo为转子牵连转动的角速度,即转子轴线绕定子衬套轴线的转动角速度,它满足:

式中:ω 为螺杆钻具输出角速度;n 为螺杆钻具输出转速。

因为挠性轴轴线对转子轴线是倾斜的,所以作用在挠性轴的轴向力所产生的径向分量F3,由式(9)计算可得。

式中:l 为挠性轴长度。得出作用在挠性轴上的总侧向力为:

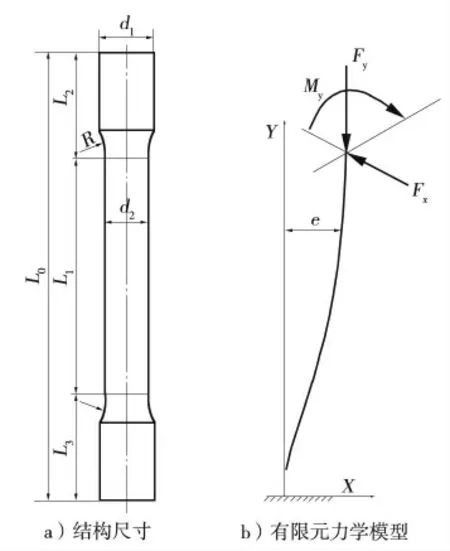

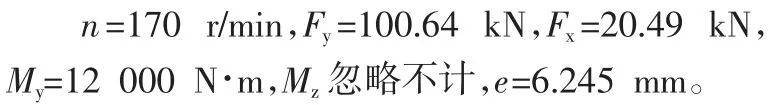

如图2 所示,螺杆钻具中的万向轴总成(挠性轴)在实际工作过程中,其上端存在偏心距e,挠性轴受到一个轴向力Fy、侧向力Fx、绕挠性轴的扭矩My和弯矩Mz等力的联合作用,且其本身沿轴线做定轴转动。本文依据某172 型螺杆钻具井下工作参数进行计算,代入各项参数后计算得出:

图2 挠性轴有限元力学模型

3 基于Abaqus 的疲劳强度对比仿真分析

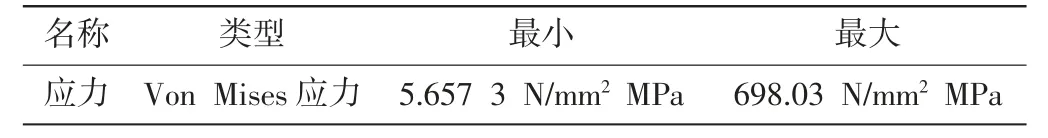

本模拟仿真计算主要针对TC4 与TC17 两种材料进行有限元对比分析,并求得其运动状态下的疲劳强度、最大受力位置与受力分布情况。挠性轴有限元模型见图3,模型信息见表3,模拟计算结果见表4。

表3 挠性轴有限元模型信息

表4 模拟计算结果

4 结论分析

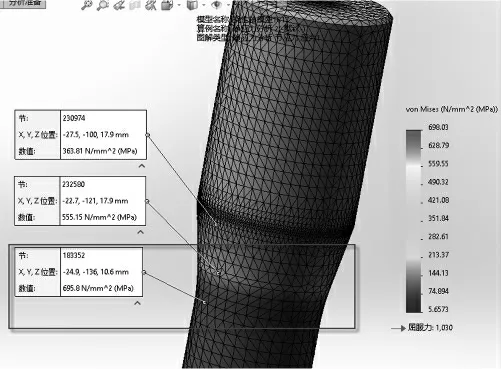

在现有某172 型螺杆钻具井下额定工作参数条件下,挠性轴所受最大应力为698.02 MPa,位于挠性轴下部圆弧变径起始点位置(图4),挠性轴上部相同位置(图5)所受最大应力也达到了698.02 MPa。同时,中部受扭矩影响较大的区域(图6)虽然不是最大应力位置,但绝大多数位置应力也比较大,如图中测量的两个位置的应力均超过670 MPa。

图4 挠性轴下部最大应力位置

图5 挠性轴上部应力分布情况

图6 挠性轴整体过渡应力分布情况

(1)目前常用的TC4 材料的挠性轴屈服极限应力为825 MPa,安全系数仅有1.18。在钻井提速与激进钻井工艺普遍采用大排量、大扭矩的实际技术需求背景下,该材料的安全系数较低,在钻遇较硬地层输出扭矩瞬间增大等突发情况下极易发生断裂,断裂位置主要在上部和下部圆角过渡处。

(2)使用TC17 材料挠性轴的屈服极限应力为1030 MPa,安全系数达到了1.5,在当前螺杆钻具大幅增加扭矩的工作参数条件下,该材料的使用能够提高挠性轴的整体强度,进而提升螺杆钻具的使用寿命。