单腔体液体燃料电池的研究进展

2021-08-27童凤丫缪长喜

田 豪,童凤丫,孙 清,宋 磊,缪长喜

(中国石化 上海石油化工研究院,上海 201208)

世界性的能源危机以及传统化石能源的滥用严重危害了地球生态环境,燃料电池作为一种高能量密度、高能量转换效率、环保型的电源装置受到全世界的广泛关注。目前,在众多燃料电池中,采用聚合物质子交换膜作为电解质的燃料电池具备启动速度快、可模块化安装、工作温度低和操作方便等特点,被认为是电动车、应急电源、潜艇、可移动式电源等应用场景的最佳替换电源解决方案。而采用液体作为质子交换膜燃料电池的原料能进一步提升燃料电池的系统能量密度,方便电池系统的高度集成与管理。

质子交换膜燃料电池的基本结构主要包含阳极、阴极、质子交换膜三部分[1-2],基本工作原理如下:1)燃料(如氢气、甲醇)在阳极催化剂的作用下失去电子并给出质子;2)电子经外电路,质子经质子交换膜到达阴极;3)氧化剂在阴极催化剂的作用下与电子、质子反应,使整个反应路径闭环。在整个催化反应过程中,质子交换膜起离子传导、阻隔燃料与氧化剂混合的作用,避免燃料与氧化剂混合形成混合电位,降低系统输出功率。然而,选用质子交换膜作为电解质还存在诸多问题。首先,质子交换膜主要是全氟磺酸聚合物,生产技术门槛高且价格昂贵。其次,燃料电池发电系统的稳定性受质子交换膜稳定性的制约,目前质子交换膜的稳定性仍需进一步提高。商用质子交换膜燃料电池的阴极和阳极催化剂通过喷涂、狭缝涂敷等方式附着于质子交换膜的两侧,催化剂与交换膜接触的界面是催化反应发生的场所,该现象限制了催化剂的利用率。此外,引入膜结构在增加系统欧姆电阻的同时,降低了系统的离子传导率,也降低了燃料电池的能量转化效率。引入的膜结构将燃料电池的反应腔体分割为阳极反应腔体和阴极反应腔体两部分,增加了燃料电池系统的复杂性,对装置的有效密封提出了更高的要求,不利于电池系统的小型化、集成化设计,同时提高了装配工人的技术门槛。

综上分析可知,虽然质子交换膜是质子交换膜燃料电池的核心组件,但同时也限制了电池性能的进一步提升、电池结构的进一步发展。通过深入剖析质子交换膜燃料电池的工作原理可知,质子交换膜对燃料电池能量转换效率的提升作用体现在隔绝燃料与氧化剂的接触,避免燃料与氧化剂在同一电极表面反应形成混合电位。也就是说,若能采用其他手段避免混合电位的产生,就可以摆脱燃料电池对质子交换膜的依赖,燃料电池将进一步简化为单腔体结构,提升能量转换效率,使电池结构的微型化和集成化更容易实现。开发单腔体液体燃料电池首先需要解决无隔膜导致原料混合,形成混合电位的问题。为避免形成混合电位,近几十年来,科研人员进行了不懈的探索与研究。通过对现有报道进行分类总结,可以将实现单腔体燃料电池的开发策略归为三类:基于液体层流特性的微流体控制策略[3-7]、催化剂层的多层结构设计策略[8-9]、选择性催化的设计策略[10-12]。

本文对单腔体液体燃料电池开发中存在的问题及解决方法进行了探讨,介绍了近年来国内外的主要研究成果并简要展望了未来的发展趋势。

1 基于液体层流特性的微流体控制策略

层流是流体的一种流动状态,在该状态下流体沿着管轴的平行方向做平滑直线运动,相邻流体层间只有分子热运动造成的动量交换。利用液体的层流特性来设计单腔体无膜燃料电池,实际上是通过控制流体的物理特性来避免氧化剂与燃料的混合。但借助流体的共层流现象设计电池存在限制条件:首先,液体需具备较低的雷诺数(小于1 000)及低流速才可避免两相液体间的扰动混合;其次,液体在电池腔体内的停留时间需小于两相液体间的扩散混合时间,即液体在电池腔体内应具备高流动速率。具备微米尺寸的流道结构可以平衡低雷诺数、高流动速率之间的矛盾,为非传统无膜电池结构的设计提供了新的解决方案。

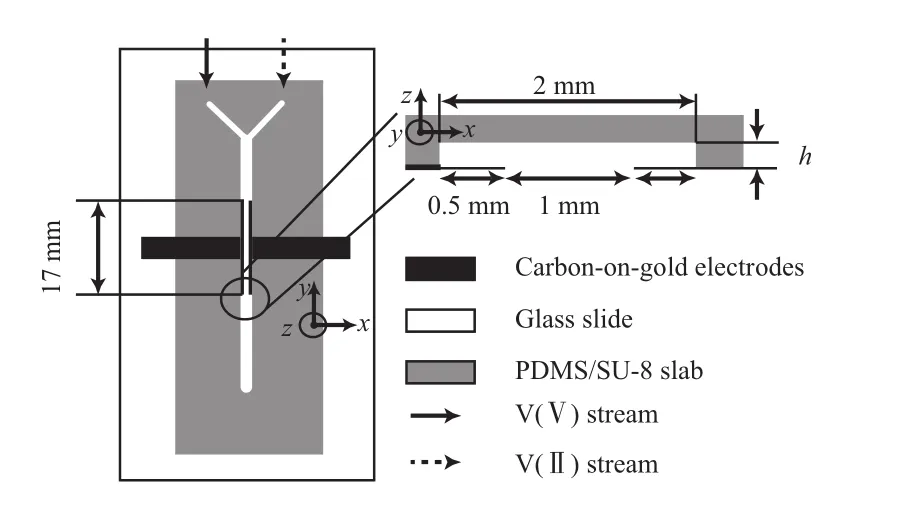

鉴于液体燃料电池与液流电池结构的相似性,层流在无膜液流电池中的应用也归为这一类。哈佛大学Whitesides教授的研究小组首次提出利用液体层流特性设计无膜电池装置[13]。他们借助半导体器件制备中的光刻技术,设计并构筑了一种具有Y型结构的流道,如图1和图2a所示。

图1 单室电池的结构[13]Fig.1 Schematic design of single cell[13].PDMS:polуdimethуlsiloxane.

流道的宽度为2 mm,流道高度分别为50 μm和200 μm。电极通过化学沉积构筑,置于流道底部,平行于流体流动方向,电极宽度为0.5 mm。研究结果表明,该微型电池具备与传统电池相当的电流密度、工作电位,但原料的利用率偏低。他们同时提出,可通过集成化设计(合理串联、并联电池单元)提升电池系统的输出电压与输出功率。

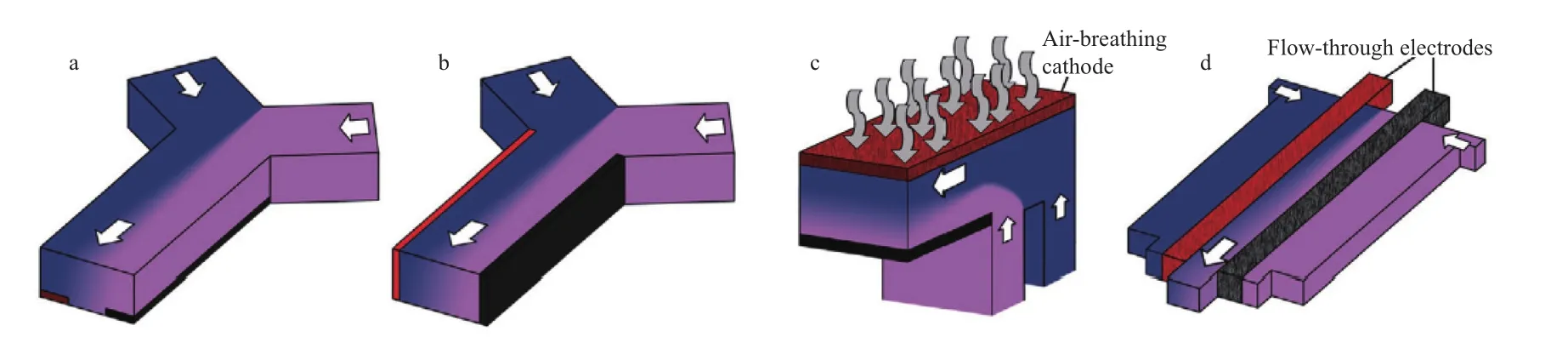

基于Whitesides教授的研究成果,其他课题组对该电池进行了优化,提升了电池的综合性能。Choban[14]对上述Y型无膜电池结构进行了优化,将电极分别安置于流道的两个侧壁(如图2b所示),两个电极平行,整个电池具有类似“三明治”的多层结构特点。上述电极安置方式操作简单,制备时无需采用光刻机等大型设备,构筑成本低。通过提升流道的高/宽比,可进一步增大电极与燃料的接触面积,提升燃料转化效率与电池功率密度。Jaуashree等[15]将多层电极结构与“自呼吸”电极概念相结合,设计了具有F型结构的电池(如图2c所示)。他们将顶部的石墨板替换为憎水的多孔碳纸气体扩散层,多孔碳纸负载氧气还原催化剂,通过利用氧气接受反应电子来提升电池的能量密度。Kjeang等[16]对电池的进料模式进行了优化,提出了原料先经催化剂层再形成层流的电池结构(如图2d所示)。由于该电池结构能最大限度地提升原料利用率、降低原料混合浓度,因此被广泛用于无膜单腔体燃料电池的研究。

图2 主要的单腔体层流电池结构类型[3]Fig.2 Primarу single chamber co-laminar flow cell[3].

虽然目前利用液体层流特性制备无膜燃料电池的报道逐年增多,但是层流特性的实施依赖于微流控技术,技术实施门槛高;同时由于制备的电池结构特殊,与现有设备的兼容存在问题。最为重要的是,该技术并没有直接解决溶液混合形成混合电位的问题。在单腔体燃料电池技术的探索与开发过程中,利用液体层流特性的控制策略逐步被取代,但依托双层流特性开发的新型电池结构为实施其他策略提供了参考。

2 催化剂层的多层结构设计策略

为解决混合电位问题,部分科研人员考虑通过让原料在催化剂层充分反应,来降低原料在两电极间界面的浓度,以降低原料扩散至另一电极的可能性。Wilkinson课题组[17-18]对燃料电池催化剂层的结构进行了设计,采用类似“层层自组装”的思路构筑了具有多层结构的阳极催化剂层(如图3所示)。通过增大电极厚度,使甲醇燃料在催化剂层中的扩散阻力增加,扩散速率明显降低,甲醇在催化剂层中的停留时间延长,甲醇的反应程度提高。他们也研究了阳极催化剂的层数对无质子交换膜燃料电池性能的影响。实验结果表明,当层数不大于3时,燃料电池的最大功率密度随层数的增加而增大。不仅如此,具备多层催化剂结构的无膜燃料电池表现出比传统燃料电池更好的性能。这是因为随层数的增多,增加的扩散阻力降低了甲醇扩散能力,减弱了混合电位的形成。但进一步增加电极层数(电极层数为6时),过大的传质阻力会影响电化学反应的正常进行,使燃料电池的性能变差。同时,该新结构燃料电池可采用多种燃料作为反应物,包括甲醇、甲酸、乙醇等。通过采用3D梯度结构,Wilkinson等在避免燃料渗透的同时,成功摆脱了燃料电池对质子交换膜的依赖,增强了甲醇的三相界面反应,提高了电极反应速率,使无膜燃料电池能够承受更高的燃料浓度,表现出更优的性能。

图3 具有多层3D梯度结构阳极催化剂层的SEM照片(放大倍率为100)[18]Fig.3 SEM images of multi-laуered interfaces in a 3D anode structure at 100× magnification[18].

针对无膜甲醇燃料电池中氧气电极反应速率低,氧气溶解度低、扩散慢以及催化剂利用受三相界面限制等问题,Lam等[19]选用Fe3+/Fe2+氧化还原电子对作为阴极反应原料,它的优势主要体现在以下几点:1)Fe3+/Fe2+交换电流密度大,动力学反应速率快,无需催化反应便可进行;2)该电极对甲醇渗透不敏感,可采用高浓度的甲醇原料,大幅降低系统成本;3)Fe3+/Fe2+溶解度高,电化学反应过程不受传质过程控制,同时也避免了气体燃料普遍存在的“水淹”问题;4)不采用气体原料,系统管理更为便捷,进一步扩大了燃料电池的使用场景和应用领域。他们采用具有3D结构的催化剂层,分别组装了具备质子交换膜以及无质子交换膜的两种燃料电池,并分别研究了它们的性能。当以甲醇、空气作为反应原料时,无膜燃料电池的最大功率密度较质子交换膜燃料电池提升27%;而当以甲醇、Fe3+/Fe2+氧化还原电子对为反应原料时,无膜燃料电池的最大功率密度较质子交换膜燃料提高35%。这可能是因为质子交换膜中富含磺酸根离子,对铁离子具有较强的螯合配位作用,破坏了质子交换膜的离子传导能力。

其他种类的非气态氧化剂也可作为单腔体甲醇电池的氧化剂。Тhimmappa等[20]以过硫酸钠为氧化剂,接受甲醇氧化产生的电子。过硫酸钠具有非常高的理论氧化电位(2.1 V),当以碳材料为过硫酸钠反应电极时,反应极化电位小。在反应过程中,过硫酸钠能消除阳极氧化副产物CO对电极的毒化作用,提升阳极催化剂的性能。由于甲醇/过硫酸钠燃料电池体系在提高电池反应电位的同时,也提高了电极反应活性,因此该电池的功率密度、电流密度是传统甲醇燃料电池的6倍,能量密度最高可达270 mW/cm2。

3 选择性催化设计策略

利用催化剂的选择性避免两种产物在同一种催化剂表面反应,是避免产生混合电位的有效途径。催化选择性在生物体内普遍存在,如蛋白酶的特异性催化。因此,早期利用催化剂的选择性设计单腔体无膜燃料电池主要依托了酶催化[21]或微生物催化[22]技术。但上述催化过程对底物种类有特殊要求,反应条件苛刻。现阶段生物燃料电池的性能停滞不前,选择性催化剂的开发逐步转向传统金属、金属氧化物催化剂。根据燃料体系的种类,目前利用选择性催化设计的单腔体液体燃料电池主要存在以下四种反应体系:甲醇等醇类体系、甲酸及甲酸盐体系、双氧水体系、次磷酸盐体系。

3.1 甲醇等醇类体系

甲醇是燃料电池最常用的原料之一,理论能量密度高达6 070 (W·h)/kg,利用低碳排放清洁技术制备的甲醇更有“液态阳光”的美誉。长久以来,甲醇燃料电池的开发受到科研人员的广泛关注,关于甲醇燃料电池阳极催化剂和阴极催化剂的设计与调控的报道层出不穷[23-26]。

Feng等[27]聚焦催化剂的微观结构、组成调控,力图提升催化剂的选择性。他们分别设计了Au@Ag2S@Pt三层复合的核-壳型纳米粒子作为甲醇氧化催化剂,Pd@Au核-壳型纳米粒子作为氧气氧化催化剂。在甲醇氧化电化学测试实验中,氧气的引入并未对催化剂的甲醇氧化性能产生影响,说明Au@Ag2S@Pt具备优异的甲醇催化选择性。同样,Pd@Au表现出优异的氧气还原催化活性,且催化性能不受甲醇的影响。随后,他们采用上述两种催化剂组装了具备质子交换膜与无质子交换膜的甲醇燃料电池,并研究了甲醇的浓度对燃料电池性能的影响。在传统的甲醇燃料电池中,由于渗透现象的存在,甲醇的使用浓度通常不高于2 mol/L。但在该燃料电池体系中,由于催化剂的优异选择性,即使甲醇浓度高达15 mol/L,电池依旧具备优异的性能,最高功率密度为89.7 mW/cm2,同时有无质子交换膜对电池的性能无影响。

氧气在水溶液中的溶解度很低,即使没有质子交换膜的阻隔,氧气扩散至阳极与甲醇反应的可能性也较低,而甲醇溶液扩散至阴极与氧化剂反应的可能性很高。因此,甲醇-氧气无膜燃料电池实施的关键在于开发具备甲醇催化惰性的阴极催化剂。Manthiram课题组[11,28-29]采用钴酸盐(如钴酸镍、钴酸锰)作为阴极催化剂,并负载于氧化石墨烯表面,构建燃料电池的阴极。该催化剂在碱性条件下具备良好的氧气还原催化活性与甲醇耐受性,它的氧还原测试半波电位、极限电流密度可与商业用Pt/C催化剂媲美。以该催化剂作为阴极、以商业用PtRu催化剂作为阳极的无膜电池体系(如图4所示),不仅适用于甲醇燃料体系,同样适合乙醇、乙二醇、异丙醇等其他低碳醇体系。当以甲醇为原料时,该电池的功率密度最高可达90 mW/cm2,0.55 V时的电流密度高达100 mA/cm2。

图4 单腔体无膜液体燃料电池的结构示意图Fig.4 Schematic of an in-house designed membraneless single chamber liquid fuel cell.

Abrego-Martínez等[30]采用脉冲激光沉积技术制备了甲醇耐受性优异的Ag/Pt/碳纸电极,将其作为阴极,而将甲醇催化活性高的Pt/碳纸作为阳极,设计并组装了单腔体“被动呼吸式”微型甲醇燃料电池(如图5所示)。该电池由两个基本电池单元串联组成,阳极电极置于腔体底部,阴极电极置于腔体顶部,阴极电极通过腔体顶部开窗与空气接触。在燃料电池腔体两端设有加料口,借助腔体的特殊几何结构,注入燃料,使其向电极表面均匀扩散。在电池性能测试中,随注入甲醇浓度的增大,电池性能提高。在该微型电池体系中,原料可自发流动至电极表面,无需借助外部供能,有利于电池的后续应用。借助数学模拟,Moreno-Zuria等[31]对上述微型电池的结构进行了优化,他们通过调整电池中阴极和阳极的安置位置,减弱了溶液自扩散过程中的湍流现象,增加了溶液与电极的接触程度;通过缩短阴极和阳极间的相对距离,减小了离子传输电阻,实现了燃料电池性能的提升。

图5 单腔体微型甲醇燃料电池的结构示意图[30]Fig.5 Schematic representation of the componentsand assemblу of the microfluidic DMFC stack[30].DMFC:direct methanol fuel cell.

3.2 甲酸及甲酸盐体系

甲醇燃料电池能量密度高,但同时存在甲醇氧化速率过慢,反应产物复杂等缺点。相比之下,甲酸燃料电池不仅具备更高的理论开路电位,且电化学氧化速率更快,因此更受科研人员的青睐。Yu等[32]采用负载有钴酸盐的碳基材料作为阴极催化剂,以氧气还原催化活性差但甲酸氧化活性高的Pd/C作为阳极催化剂,研究了单腔体甲酸燃料电池的可行性。研究结果表明,碱性体系更适合甲酸燃料电池的持续稳定运行。除甲酸外,甲酸钠、甲酸钾等甲酸盐也适用于该体系。随工作温度的升高,甲酸燃料电池的比输出功率相应增加,当工作温度为60 ℃时,甲酸燃料电池的比输出功率为75 mW/mg。

除氧气外,其他氧化剂也成为单腔体甲酸燃料电池的备选方案,其中次氯酸钠反应前后均为液体,是较合理的选项。次氯酸钠还具备理论反应电位高、动力学速率快、成本低等优势。Kjeang等[33]探索了甲酸-次氯酸钠单腔体燃料电池体系。采用电沉积技术,将Pd沉积于多孔碳纸上作为阳极电极;将Au沉积于多孔碳上作为阴极电极。通过参考微型单腔体燃料电池,他们设计了甲酸-次氯酸钠燃料电池,结构如图6所示。当电池工作温度为20 ℃时,电流密度为1 400 A/m2、功率密度为52 mW/cm2。

图6 甲酸-次氯酸钠微流体单腔体燃料电池[33]Fig.6 Labeled image of the assembled HCOOH-NaOCl single chamber fuel cell[33].

甲酸的氧化产物CO2容易被碱性电解液吸收,不利于产物排放,影响电池的性能,同时使得电池装置在运行一段时间后必须停车更换电解液。Yan等[34]以Pd/C为阳极催化剂、Ni3S2为阴极催化剂,开发了一种基于中性缓冲溶液的单腔体甲酸-氧气燃料电池体系,有利于反应产物CO2的排除,但该电池的最高能量密度仅为1.7 mW/cm2。

3.3 双氧水体系

双氧水是一种常用的氧化剂,也是一种非碳基燃料。在特定反应条件下,双氧水会通过歧化反应生成氧气与水。根据这一特性,研究人员设计了单腔体双氧水燃料电池。Yamazaki等[35]发现在碱性条件下,Ag是一种合适的双氧水还原催化剂,但缺乏合适的双氧水氧化催化剂。通过用循环伏安测试,他们研究了Au,Pt,Pd,Ni作为双氧水氧化催化剂的可行性。通过将催化剂电极组装成电池进行测试,发现在碱性条件下燃料电池的开路电位、最大电流密度与催化电极选择存在以下关系:Pt-Ag>Pd-Ag>Au-Ag>Ni-Ag,说明碱性条件中Pt是一种合适的双氧水氧化催化剂。上述单腔体双氧水燃料电池的最高开路电位仅有0.13 V。采用Ag-Pb合金纳米粒子作为阴极催化剂,电池开路电位可增至0.16 V[36]。

Yamada等[37]开发了一种采用酸性电解液的单腔体双氧水燃料电池体系。他们选用酞菁铁系列化合物作为阴极催化剂,多孔镍网作为阳极电极,溶液为含有0.3 mol/L双氧水的醋酸缓冲溶液,pH为3。相比碱性体系,该燃料电池的开路电位显著提升,为0.5 V,最大功率密度为1 mW/cm2,极限电流密度为0.21 mA/cm2。Shaegh等[38]采用Ag片或Ni网为阳极电极,负载有普鲁士蓝的碳纸为阴极电极,溶有0.5 mol/L双氧水的0.1 mol/L盐酸水溶液为电解液。电池的性能进一步提升,开路电位为0.6 V,最大功率密度增至1.6 mW/cm2。

双氧水燃料集氧化剂、还原剂于一身,这对器件的简化设计与集成化非常有利。利用微流体控制技术,Liu等[39]开发了单腔体双氧水微型燃料电池。他们同样采用镍网为阳极电极,负载有普鲁士蓝的碳纸为阴极电极,溶有0.5 mol/L双氧水的0.1 mol/L盐酸水溶液为电解液,电池的最大功率密度提高至5 mW/cm2,可能是微流体控制增强了催化剂与原料的接触,提高了催化剂的性能。

3.4 次磷酸盐体系

近年来又出现了次磷酸盐单腔体燃料电池体系。次磷酸钠的标准反应电位为-1.65 V,与常用氧化剂组合用于燃料电池,可使电池具备非常高的理论开路电位。但次磷酸的氧化过程很难被激活,目前仅能被Pt,Ni,Pd催化氧化,其中Pd的催化氧化活性最高。Wang等[40]采用对次磷酸根催化反应惰性的MnO2为阴极氧气还原催化剂,对氧气还原催化活性较弱的Pd/C为阳极次磷酸根氧化催化剂,组装成单腔体无膜次磷酸-氧气燃料电池体系。该电池的最大功率密度为32 mW/cm2,电池连续运行70 000 s,性能衰减小于5%。

4 结语

单腔体液体燃料电池是燃料电池技术发展过程中的一种探索与尝试,该电池在能量转换效率提升、结构微型化、集成化等方面具备优势。经过多年的探索与发展,单腔体燃料电池出现了长足的进步,可选原料逐渐丰富,催化剂的选择性逐步提高。但目前单腔体燃料电池的研究仍主要处于概念验证阶段,重心在于新型电催化材料的开发、单腔体液体燃料电池物理模型的优化以及催化反应体系的筛选。对于影响电池性能的重要因素,如反应电极的微观结构、单腔体燃料电池的内电阻、新型电池的运行状态(如温度、溶液浓度、进料流速)等,并未展开深入细致的研究。这可能是因为受认知水平的制约,科研人员目前还未能有效解决单腔体液体燃料电池运行过程中出现的混合电位问题,所以研究电池运行影响因素的重要性相应降低。

总体来说,目前单腔体液体燃料电池的整体性能较差,最大功率密度偏低,进一步的研究价值和应用前景尚不明朗,若希望提高该新型燃料电池的性能则可以从以下三个方面着手:1)提高阳极催化剂的催化选择性。目前所采用的阳极催化剂普遍不具备氧化剂催化惰性。未来需要从精确调控催化剂微观结构及组成入手,开发氧化剂催化惰性、特别是液体氧化剂催化惰性的阳极催化剂。2)燃料电池体系的探索。借助理论计算及分子结构设计,寻找并合成适合单腔体燃料电池的氧化剂-还原剂体系。3)燃料电池结构优化。通过流场模拟、耦合电化学反应过程,以及通过优化电池腔体的形状、电极的安置形式、燃料的流动方式等提升电池的性能。