油田管道玻璃釉内防腐补口新技术

2021-08-27郭继银贾福生邓帮辉张晓莉

郭继银,方 艳,林 竹,贾福生,张 靖,邓帮辉,张晓莉

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油塔里木油田公司,新疆库尔勒 841000

钢质管道玻璃釉内防腐层技术,是将特制的玻璃釉料热喷涂到钢管内壁表面,形成玻璃与金属复合防腐层,这种防腐层不仅具有优良的防腐性能,同时还具有不易老化的特点。玻璃釉料可根据防腐性能要求、金属膨胀系数和工艺特点进行配制。可应用于油田、化工、供水、污水处理、电力、造纸、煤矿等行业地上或埋地的金属管道防腐及耐磨领域,近年来该技术在胜利、江汉等油田得到了工业化应用,具有较好的防腐效果[1-4]。

由于玻璃釉防腐层是在工厂预制完成的,而管道端口的焊接需要在现场进行,焊接产生的高温会导致端口附近的玻璃釉防腐层发生开裂、脱落等,特别是对于中小口径管道,由于在现场进行内补口施工难度较大,致使内补口成为制约玻璃釉防腐管推广应用的技术难点和瓶颈。

本文调研了玻璃釉补口防腐技术的发展现状,并对堆焊不锈钢补口技术用于玻璃釉防腐管的适用性进行了测试研究,通过现场试用,证明此种补口技术与玻璃釉防腐管具有较好的配套性,具有一定的推广应用价值。

1 管道玻璃釉补口防腐技术发展现状

自上世纪90年代管道玻璃釉防腐技术应用以来,配套的补口技术就一直在不断发展完善,经过调研发现,用于管道玻璃釉内涂层的配套补口技术主要包括平口焊接补口、承插压接补口和堆焊不锈钢补口三种。

1.1 平口焊接补口技术

平口焊接补口技术属于最早的补口技术,顾名思义就是采用常规的焊接方式将两根玻璃釉防腐管直接焊接起来,内壁不再进行内补口,由于在焊缝内壁没有防腐层,因此防腐效果不佳。为了改善补口防腐效果,后期在焊缝部位采用低温熔融型玻璃釉,依靠焊接热量将焊缝周围的玻璃釉防腐层再次熔融并形成一个整体,但是实际应用效果仍不能令人满意,因此目前这种补口技术已经被淘汰,或者仅用于部分腐蚀不太严重的管道工程中。

1.2 承插压接补口技术

承插压接法在国外称为Zap-Lok,即先把钢管的一端胀大,再把另一端整形缩小,连接时把钢管的小端压入另一根钢管的大端,通过二者的过盈配合达到钢管连接的目的,两根管道连接的缝隙处采用密封胶进行密封和防腐[5-8]。承插压接补口结构示意见图1。

图1 承插压接补口结构示意

该补口技术的优点在于现场无需进行焊接动火施工,只需要进行承插压接和胶液密封施工即可,因此得到了较为广泛的应用,也取得了较好的应用效果,但是,由于需要对管道端口进行扩口处理,这对于小口径薄壁管道而言存在一定难度,有可能对管道强度造成不良影响,因此前期主要应用于管径>114 mm的管道,而对于小口径管道适用性不佳。

1.3 堆焊不锈钢补口技术

近年来,科研人员研发出一种基于端头堆焊不锈钢的补口技术,利用端头堆焊技术生产的防腐管可以现场直接焊接安装,免除了内补口工序,且能实现管内防腐层连续完好,能够较好地解决小口径管道的补口难题[9-11]。

堆焊不锈钢补口技术是预先在管端内壁堆焊一定宽度和厚度的不锈钢层,然后进行管体内外壁的防腐施工,将防腐管运至现场后,采用相应的不锈钢焊材进行焊接,焊接完成后无需再次进行内补口,焊缝周边部位的防腐功能由不锈钢堆焊层和不锈钢焊缝提供[12-13]。其结构如图2所示。

图2 堆焊补口防腐结构示意

这种补口技术目前已较为成熟,前期主要用于熔结环氧粉末防腐层和液体无溶剂环氧防腐层的内补口,实际应用效果较好。

为考察堆焊不锈钢补口方式用于玻璃釉防腐管的可行性,开展了相关的系列试验研究,包括对堆焊补口防腐材料的筛选、补口防腐层耐蚀性能测试和补口焊接工艺评定等,并通过现场应用试验证明了实际的应用效果。

2 补口防腐层材料筛选

为确定适宜的堆焊材料,开展了堆焊不锈钢材料的筛选研究,主要针对不同品种的不锈钢耐蚀性能进行了测试研究,一共选取了3种不锈钢,包括316L奥氏体不锈钢、2205双相不锈钢和Ni625镍基不锈钢,对这三种耐蚀合金材料的腐蚀速率进行测试分析。

2.1 腐蚀速率测试

(1) 测试标准:NACE TM-01-71 《金属在高温水中的高压釜腐蚀试验》、NACE RP-0775-99《油田生产中腐蚀挂片的准备和安装以及试验数据分析》、GB/T 16545—2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》。

(2)测试仪器:美国CORTEST高温高压釜,最高温度350℃,最高压力70 MPa。

(3)试样要求:材质分别为三种不锈钢,试片加工尺寸为:50 mm×10 mm×3 mm。

(4)试验条件:5% NaCl溶液,80℃、168 h、14 MPa。

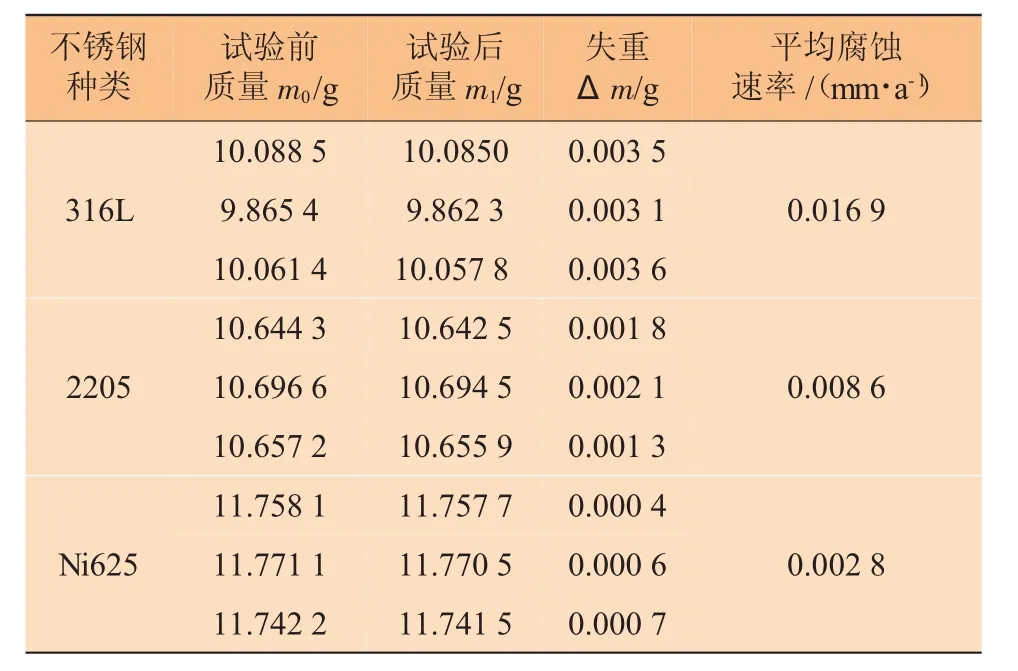

(5)测试结果:见表1。

从表1可以看出,三种不锈钢材料在5% NaCl溶液介质中的腐蚀速率从大到小排序为316L>2205>Ni625,且均能满足<0.024 5 mm/a的标准要求。

表1 不同种类不锈钢的腐蚀速率测试结果

2.2 点蚀速率测试

由于实际工况(含CO2和Cl-)条件下发生的腐蚀主要是不均匀的点蚀,而且与均匀腐蚀相比,点蚀的发展速度更快,危害更大,因此对三种不锈钢材料的点蚀速率进行了测试评价。

(1) 测试标准:GB/T 17897—2016《金属和合金的腐蚀不锈钢三氯化铁点腐蚀试验方法》。

(2)测试仪器:恒温水浴锅、密封瓶、激光三维形貌仪。

(3)试样要求:材质分别为三种不锈钢,试片加工尺寸为:50 mm×10 mm×3 mm。

(4) 试验条件:6% FeCl3溶液,50℃、常压、24 h。

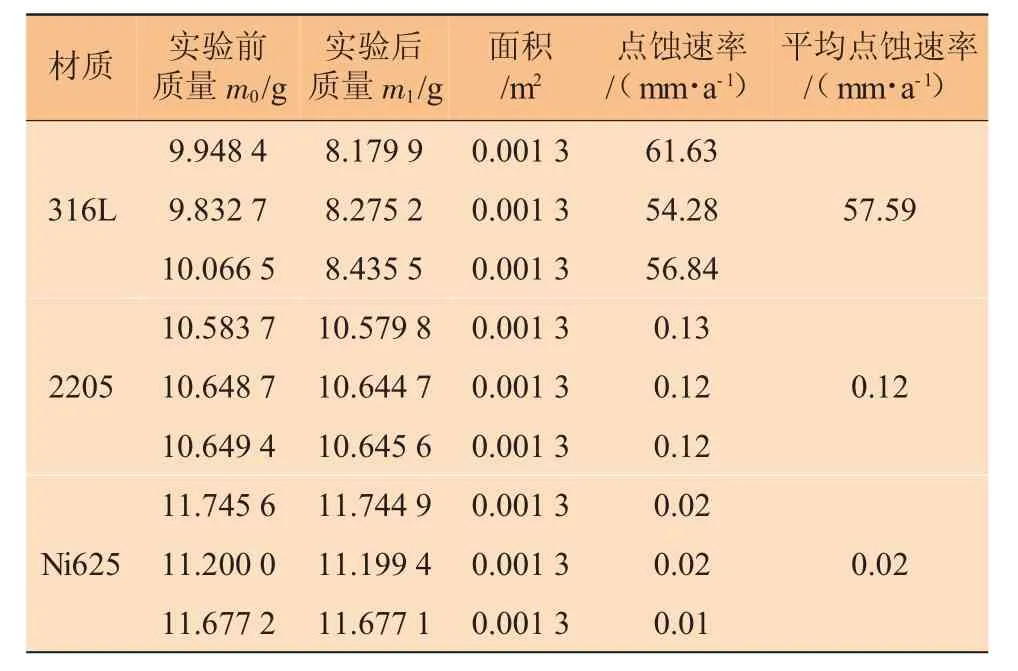

(5)测试结果:不同类型不锈钢试样点蚀速率测试结果见表2。

表2 不同类型不锈钢试样点蚀速率测试结果

从表2可以看出,三种不锈钢材料在FeCl3溶液介质中的点蚀速率以316L最高,2205和Ni625较轻,对照标准规定的点蚀腐蚀率≤0.13 mm/a的要求,除316L外,其他两种类型的不锈钢的点蚀率满足标准要求。

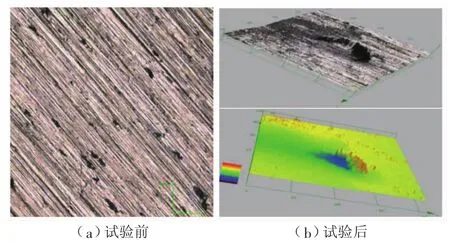

同时,为了能清楚看到试件的微观腐蚀状况,利用奥林巴斯三维激光形貌仪对试件表面微观形貌进行了扫描,见图3~图5。

图3 Ni625试件点蚀试验前后三维激光扫描表面形貌

图4 2205试件点蚀试验前后三维激光扫描表面形貌

图5 316L试件点蚀试验前后三维激光扫描表面形貌

通过微观形貌可以看出,316L试件腐蚀最为严重,表面腐蚀坑最深;2205试件表面也出现点蚀坑,但是相对较浅,腐蚀较轻;Ni625试件的微观形貌比较平整,几乎没有较大点蚀坑,说明腐蚀倾向较小。经过微观形貌分析可以得出:三种耐蚀合金的耐点蚀性能由强到弱依次为Ni625>2205>316L。

通过对以上三种不锈钢材料的腐蚀速率和点蚀速率的测试,结合对腐蚀后表面的微观扫描,可以确定2205和Ni625的综合耐蚀性能可以满足现场防腐要求,综合考虑成本因素,推荐采用2205作为堆焊不锈钢材料。

3 玻璃釉补口防腐层性能测试

为考察玻璃釉补口防腐层的综合性能,对采用双相不锈钢焊接的焊缝进行了焊接工艺评定,并对玻璃釉补口防腐层的耐蚀性能进行了测试评价。

3.1 焊接工艺评定

为验证玻璃釉堆焊耐蚀合金接头的焊接质量,委托中油一建焊接培训中心和中国石油集团工程技术研究有限公司焊接实验室对采用双相不锈钢焊接的焊缝进行了焊接工艺评定(见图6),测试标准采用石油行标SY/T 0452—2012《石油天然气金属管道焊接工艺评定》。具体的焊接工艺参数如下:

图6 现场预留试验旁通

钢管尺寸:D60 mm×5.5 mm;钢管材质:20#钢;打底焊焊材:ER2209,φ2.4 mm;填充及盖面焊材:E309L-16,φ2.0 mm;焊接方法:SMAW;焊接电流:70~90 A。

按照SY/T 0452—2012《石油天然气金属管道焊接工艺评定》要求,评定的主要技术指标及测试结果见表3。

从表3可以看出,采用上述方式焊接的管道端口焊接质量完全满足标准要求。

表3 焊缝焊评主要性能指标及测试结果

3.2 耐蚀性能测试

为考察玻璃釉补口部位防腐层在实际工况条件下的耐蚀性能,采用高压釜对玻璃釉补口防腐层的耐蚀性能进行了室内加速试验。

(1) 测试标准:SY/T 0442—2010《钢制管道熔结环氧粉末内防腐层技术标准》附录H。

(2)测试仪器:美国CORTEST高温高压釜,最高温度350℃,最高压力70 MPa。

(3)试样要求:试样截取自防腐管,尺寸为200 mm×75 mm×7 mm,内壁带玻璃釉防腐层、2205双相不锈钢堆焊层和焊缝,玻璃釉防腐层与堆焊层边缘搭接宽度为50 mm。

(4) 试验条件:5% NaCl溶液,80℃、14MPa、168 h。

(5) 测试条件:5% NaCl溶液,80℃、14 MPa(94% N2+6% CO2,百分数为分压比),168 h;5% NaCl溶液,100℃、14 MPa(94% N2+1% H2S+5% CO2),168 h。

(6)测试结果:见表4。

从以上高压釜耐蚀试验结果可以看出,玻璃釉补口防腐层在两种不同的试验条件下具有较好的耐蚀性能。

4 玻璃釉补口技术现场应用

为考察不锈钢堆焊补口技术的实际应用效果,在塔里木油田进行了实际工况条件的现场试用,具体做法为:在某井口集输流程增加旁通,管材采用带不锈钢堆焊补口的玻璃釉防腐管段,安装施工完成后打开旁通进行实际运行,以考察玻璃釉防腐管及不锈钢堆焊补口的实际使用效果。

试验地点选择了某采油作业区的单井井口管道。该地区输送介质为含有CO2和Cl-的含水原油,腐蚀性较强,平均不到1年即发生一次刺漏。该管道管径为DN80,壁厚4.5 mm,材质为20#钢,工作温度20~30℃,压力1.6~2.5 MPa,输送介质为含水率91.5%的含水原油。用于旁通的管段采取同样的管径和材质,内衬玻璃釉防腐层,管端堆焊不锈钢,并在现场采用不锈钢焊接材料进行焊接。

试验管段于2019年9月完成安装并投入运行,截止到目前运行情况良好。试验管道安装布置及现场试验见图6、图7。

图7 采用不锈钢焊材进行焊接的试验管段

目前,采用该种补口技术的玻璃釉防腐管已经在胜利油田、塔里木油田得到了工业应用,其中在胜利油田仙河采油厂的管道防腐工程中已经得到大规模应用,2019—2020年共应用278 km,且应用效果良好。

5 结束语

作为管道玻璃釉内防腐的配套技术,玻璃釉内补口技术从最初的平口焊接补口逐步过渡到承插压接补口,目前已经发展到堆焊不锈钢补口,其中,采用2205双相不锈钢材料的堆焊不锈钢补口结构,经过室内研究测试和现场应用,发现其综合防腐性能优良,且与管道玻璃釉内涂层具有较好的配套性,可以较好地满足现场生产需要,有望在中小口径管道内防腐工程中得到进一步的推广应用。