阿布扎比陆上油气管道3LPP防腐系统补口技术

2021-08-27金明莉

李 悦,金明莉

中国石油天然气第七建设有限公司,山东青岛 266061

三层聚丙烯(3LPP)管道防腐系统除具备良好的耐腐蚀和抗机械损伤性能外,还能承受较高温度的工况条件,在中东地区油气管道项目中得到了广泛应用[1-2]。阿布扎比某油田综合设施项目3LPP管道补口应用的是GTS-PP系列的聚丙烯热缩套,此系列热缩套补口系统由液体环氧底漆、高性能聚丙烯黏结剂层和交联聚丙烯基膜组成,施工时先由中频加热设备完成管道基材预热,再进行热缩套施工,整个补口过程严格按照工艺流程施工,使现场补口效果可以达到工厂级水平[3-4]。

1 准备阶段

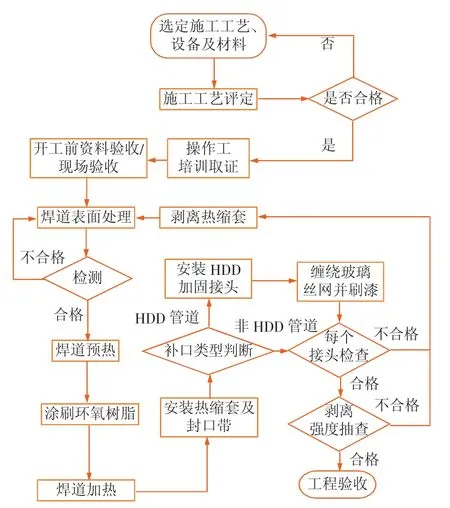

GTS-PP聚丙烯热缩套施工工艺流程见图1。

图1 GTS-PP聚丙烯热缩套施工工艺流程

1.1 施工工艺评定

补口施工前要先进行工艺评定(PQT),以验证热缩套施工流程有效可行。工艺评定的试验场地应设置在空旷的室内,备好支架和3LPP防腐管,管道上每隔1 m堆焊一处模拟焊道。模拟焊道设置方法为先剥离290 mm宽的3LPP防腐层,然后对管道进行打磨直至漏出金属光泽,最后在露出金属表面的中间位置沿管道圆周进行堆焊,模拟出焊缝余高。模拟焊道共准备16组,以满足全部试验要求。工艺评定的场所、工件、设备应预先报验完毕,测量仪器仪表应具备第三方检验证书,操作人员应由厂家委派。

1.2 人员准备

施工工艺评定合格后,管道补口操作人员按工艺评定中的施工流程接受培训,并参加最终的实操考核,考核由业主质检人员全程监督并在合格的试验结果上签字确认。喷砂除锈人员和补口操作人员取得培训合格证书后才可进入现场施工。防腐质检员需取得BGAS或CIP Level 2以上证书并通过业主面试。

1.3 设备选用

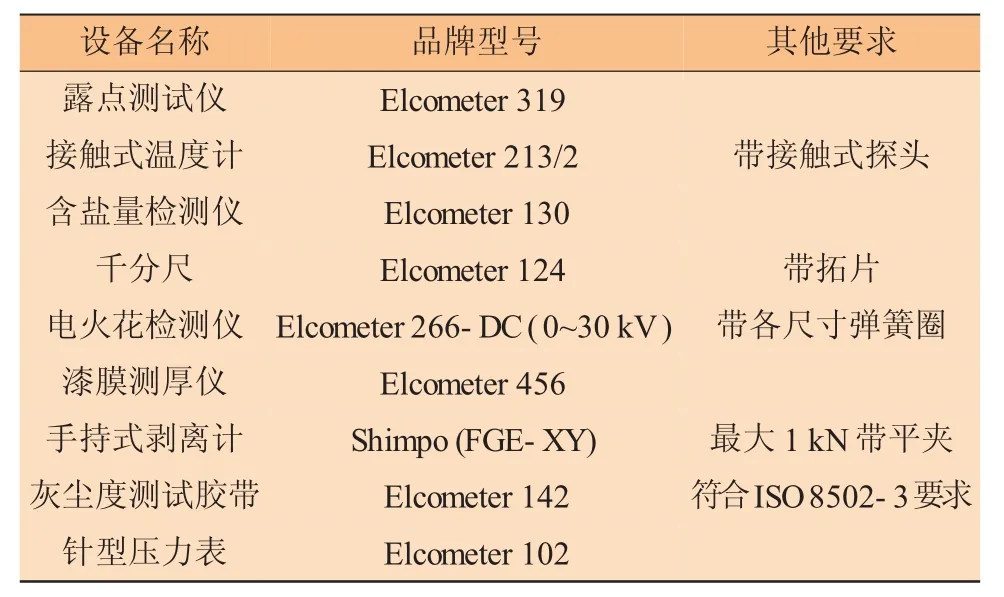

中频加热器是保证补口安装质量的核心设备,补口施工中应用的中频加热器应满足预加热50~65℃和熔融环氧涂层加热175~190℃的温控要求,且升温时间不应大于3 min。感应线圈规格应能覆盖补口管道的所有管径范围,并可实时显示加热温度。现场喷砂设备采用环保型循环回收式喷砂机,此喷砂机具有喷砂、回收、循环的功能,作业半径较大,且在施工中无磨料及灰尘飞扬的现象,满足使用和环保要求。其他设备及测量仪器选用见表1。

表1 其他设备仪器选用情况

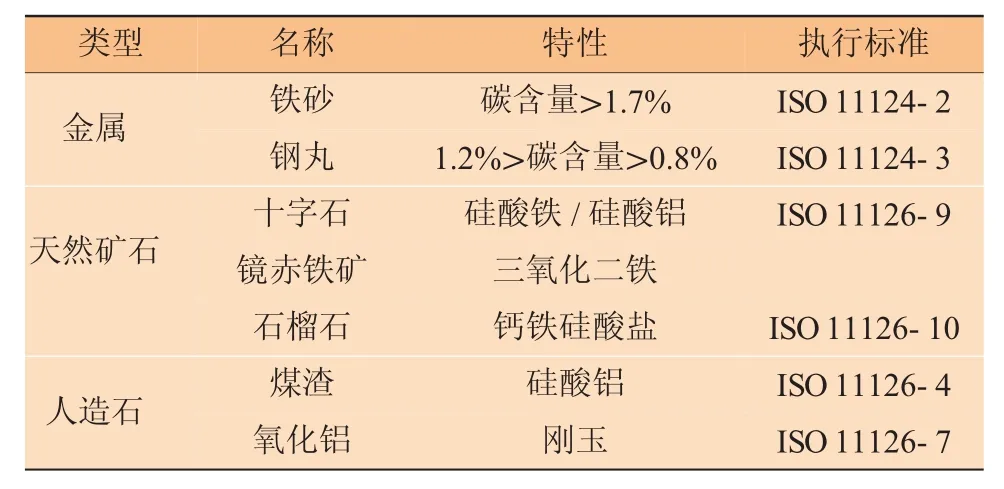

1.4 磨料选用

磨料的选择应符合壳牌规范和现场施工的相关要求,石英砂因不符合健康环保要求在阿布扎比当地被禁止使用,铁砂或钢丸不适用于现场小型喷砂设备也不适用于现场补口施工,十字石和氧化铝等材料成本较高不经济,当地市场普遍选择石榴石或镜赤铁矿作为管道防腐除锈的磨料。阿布扎比某油田综合设施项目选用的铁铝石榴石是一种常见的天然磨料,除锈性能优异并兼具灰尘少、可溶性盐含量低、导电率低、有害成分少等特点。各类磨料特性及执行标准见表2。

表2 磨料特性

现场到货的每批磨料均需提供合格检定报告,同时进行含盐量及电导率测试,电导率应≤50μS/cm。

2 开工前验收

2.1 资料验收

在现场各区域首次展开补口施工活动时应先提交报验资料,报验资料包括:第一,工作风险分析(TRA),通过TRA会议讨论完毕,并取得各相关方签字;第二,施工方案(MS),经过业主批准。第三,材料准入证明(MAR)和材料进场报验资料(RFI);第四,各施工设备、计量器具、气瓶的检定报告;第五,现场应急措施;第六,HSE程序文件;第七,焊道交付文件,经业主签字,以焊接记录、NDT报告、硬度检测报告和管道书作为附件的交接文件;第八,厂家出具的PQT结果的保证函,用于保证补口施工工艺评定最终结果,这份保证函多在个别工艺评定试验未取得最终结果但现场急需施工时使用,如热水浸泡试验需28 d,周期较长,这时施工方可以凭借拉拔试验合格结果和保证函提前进行人员培训和施工。

2.2 现场准备

在资料验收合格后,还需对施工现场进行实体验收,主要验收项目有:其一,围挡措施。热缩套施工部位要有密闭且不燃的防风棚遮挡风沙,喷砂除锈部位要四面围挡,防止磨料喷溅伤人。其二,HSE设施及福利设施。化学品储存处和使用位置要张贴公示,防腐材料存储区要设警戒区防止他人进入;每个动火点要配备1部以上8 kg干粉灭火器和1个以上防火毯;施工现场要配备风速仪,施工区域附近要设置停车区、厕所、帐篷、风向袋、紧急集合点、饮水点、安全警示牌等。其三,设备及主要机具。中频加热设备、全套喷砂设备、气罐和火把都要经过业主HSE检查。其四,防腐施工个人防护装备。防腐作业人员要配备封闭式护目镜、橡胶手套、过滤式口罩,现场准备化学作业全身式防护服(头部需要内嵌安全帽)。

3 焊道表面处理及检验

3.1 焊道表面处理

焊道及接合区域所有的飞溅物、焊渣、锋利边缘等都应打磨移除,如果有油脂,应使用符合SSPC-SP-1规范的清洁剂进行清洗,然后再使用清水冲洗。

环境湿度小于85%可直接进行喷砂除锈,如果钢表面温度低于露点温度3℃或在钢表面检测到水渍,则应使用中频加热设备将钢管表面加热至50~80℃,除去管道表面所有水分再进行喷砂。除锈应达到ISO 8501-1标准Sa2.5级别,表面粗糙度为50~100μm。喷砂后使用P24-P40翼片砂轮将金属和3LPP防腐层的过渡位置做打毛处理,处理最小宽度为100 mm,切割过渡角为15°~30°。在完成以上所有工作后应使用无绒布擦拭掉散落碎片或其他表面污染物,有条件的也可以用干燥压缩空气吹扫。

3.2 基材表面检验

(1)外观检查。处理后的焊道表面除锈等级应达到Sa2.5,外观检查发现的局部缺陷应及时处理,如缺陷面积大于20 cm2,需要对整个焊道重新进行喷砂除锈。

(2)粗糙度检查。基材表面粗糙度检查可以使用拓片纸式测量法,先将复制胶带(拓片)在基材表面充分按压形成印模,再通过弹簧千分尺对印膜的尖峰、谷底进行测量,减去胶带厚度后就能得出表面粗糙度的值。在实际施工中,管道基材表面粗糙度的合格范围在50~100μm(ISO 8503-5)。

(3)灰尘污染等级检查。基材表面喷砂及处理结束后应进行表面灰尘检测,阿布扎比某油田综合设施项目使用灰尘胶带进行这一检测,灰尘胶带的优点是能更直观地评估基材表面的数量和大小,另外可以对测量的结果永久记录并留存。全套灰尘胶带检测工具由灰尘胶带、滚压器(如需要)、放大镜(如需要)和对比显示卡组成。检测时先将胶带撕开粘贴于处理完毕的基材表面,然后用滚压器或手按压胶带使其与基材表面完全贴合,再将胶带揭下贴在对比显示卡的指定区域与显示卡上各级灰尘度的卡片进行对比,最后记录灰尘污染等级并将对比卡存档。

(4)表面含盐量检测。基材表面含盐量检测的通常做法是取得蒸馏水和基材表面混合液后测电导率。在实际施工中阿布扎比某油田综合设施项目运用了可溶性盐检测仪,这个检测仪可以直接通过盐分贴片测试含盐量,在达到同等测试效果的同时操作更简单,效率更高。根据ISO 8502-6的要求,基材表面的含盐量应小于20 mg/m2。

4 热缩套施工

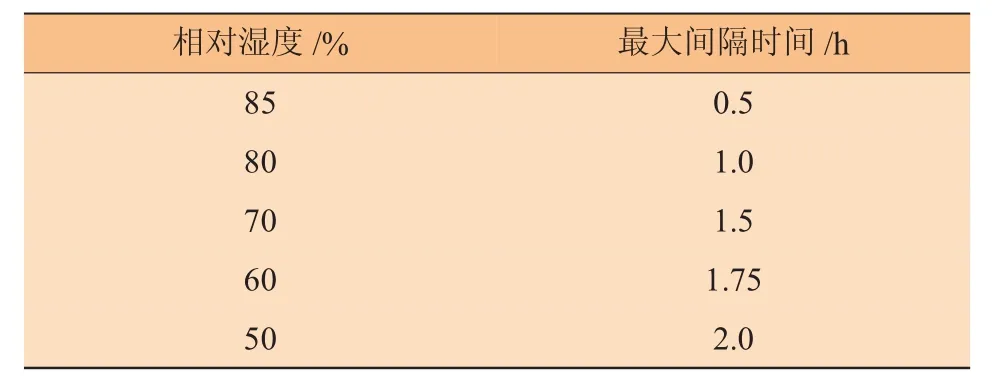

基材表面处理后应尽快涂刷底漆,涂刷时基材温度不应低于露点温度,若基材温度低于露点或暴露时间超过要求,则需重新对焊道进行各项表面检查,若有返锈或污染迹象,则需重新进行焊道表面处理。基材表面处理后涂刷底漆的最大间隔时间见表3。

表3 基材表面处理后涂刷底漆的最大间隔时间

4.1 焊道预热

使用中频加热器加热焊道,使金属表面预热至50~65℃。加热过程中除观察中频加热设备显示的温度外,还应使用接触式测温仪测量管道表面温度,确保温度在规定的范围内。

4.2 底漆施工

4.2.1 涂刷环氧树脂

防腐工施工时应佩戴橡胶防护手套和防护面罩,将环氧树脂基质和固化剂按照体积4∶1配比,并搅拌3~5 min使其充分混合。搅拌完毕后将环氧树脂涂刷在已经预热的金属表面及3LPP防腐层的根部。

4.2.2 漆膜测厚

环氧树脂底漆施工完毕后应进行漆膜测厚。施工现场多用湿膜梳来测量漆膜厚度,湿膜梳一般为多边形的金属卡片,在同一边内有不同高度的梳齿。测量原理是通过梳齿高度差异来测量直线平面内湿膜的厚度。3LPP管道补口现场补口时,为更清晰的呈现结果,一般采用在测厚仪蘸取涂料后在纸上拓印的办法判断漆膜厚度是否达标。如3LPP补口底漆湿膜厚度要求≥300μm,则需选择量程175~300 μm的湿膜梳进行测量,测量时先将梳齿端与基材表面垂直放置,蘸取底漆后平移至白纸表面进行拓印,若所有梳齿均能留下漆印,则说明漆膜厚度大于300 μm,判断湿膜厚度符合要求。

热缩套补口的底漆湿膜厚度每次需测4个位置,若测量结果显示不符合要求,则需补漆后重新测量。

4.3 环氧树脂加热

使用中频加热器将涂刷的环树脂表面加热至175~190℃,加热过程中除观察中频加热设备显示的温度外,也要使用接触式测温仪测量管道表面温度,确保环氧树脂充分固化。

4.4 安装热缩套及封口带

热缩套及封口带安装过程中使用丙烷气火炬进行加热。安装时先把GTS-PP热缩套缠绕在焊道上,缠绕不能过紧,即要留有空间,搭接位置应该位于10点钟或2点钟方向。搭接前应先将被搭接部位的胶面加热,然后将搭接部位胶面烘烤至出现光泽,搭接时要注意平齐,接缝边缘用手(戴劳保手套)按压到位。接缝粘连后用火炬在补口部位缓慢来回移动继续烘烤接缝和封口并使用聚四氟乙烯滚轮碾压,使封口和接缝粘接牢固。若在操作过程中热缩套出现皱纹或气泡,将其从中心向边缘驱赶并抚平即可。

热缩套搭接部位及封口带安装牢固后,使用隔热带将补口边缘位置缠绕起来,防止管道原有3LPP防腐层过热。两名施工人员沿着管道对称操作,使用中等强度火焰沿圆周方向烘烤热缩套,烘烤方向应由中心向两侧、由接缝向外边缘。当热缩套完全贴合接头轮廓时,初始收缩完成。这时使用温和火焰继续烘烤热缩套,烘烤时要来回不停移动火炬,以保证热缩套表面均匀受热。热缩套与原有3LPP防腐层搭接位置应专门进行烘烤,直至黏结剂涂层熔合并从边缘溢出时可停止加热。热缩套安装完成后外观检查应无气泡、划痕或任何褶皱,应具有均匀的颜色和光泽。

5 HDD加固带安装

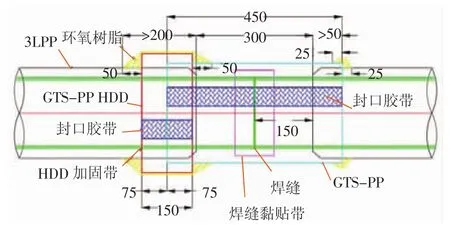

参与水平定向钻的管道在补口时还需加装HDD加固带,加固带宽150 mm,安装在管道定向钻施工时前进方向的一端。安装时一半搭接在管道防腐层上,另一半搭接在已安装的GTS-PP热缩套上,加固带的接缝位置与已安装热缩套的接缝位置应对称分布于管道的3点钟和9点钟方向,安装时确保安装位置前后各100 mm处于所需温度。HDD接头同样需要安装封口带。加固/封口带安装完成后缠绕3层玻璃丝网,然后在玻璃丝网上均匀涂抹环氧树脂,直至环氧树脂将玻璃丝网全部覆盖。HDD加固带安装见图2。

图2 水平定向钻管道补口加固带

6 检查检验

6.1 外观检查

补口完毕后对补口外观进行检查。热缩套应完全贴合已有涂层,无气泡、划痕或任何褶皱,并具有均匀的颜色和光泽。黏结剂均匀溢出边缘,外皮允许有氧化引起的轻微蓝色斑点或变色。补口位置与原有涂层的搭接宽度、热缩套厚度、焊缝部位防腐厚度应符合规范要求。

6.2 电火花检查

热缩套安装或修补施工完成24 h后,需对热缩套进行电火花检测。电火花检测应选用和管道管径相适应的弹簧圈进行,击穿电压为10 kV/mm,且最高电压25 kV。检测无漏点为合格,如有漏点则需进行修复[5]。

6.3 剥离强度试验抽查

剥离强度涉及多项试验,施工过程中按每100道补口抽检1道进行试验,每天至少检查一道。若试验结果不合格,则需剥离掉被抽查焊道的热缩套,喷砂后重新安装热缩套,同时要选取另外一道补口重新试验,直到试验合格为止。剥离强度试验项目及合格标准见表4。

表4 剥离强度试验项目及合格标准[5]

7 破损修复

在施工过程中3LPP层会不可避免地出现破损,管道自身3LPP防腐层的破损允许在现场进行修复。防腐补伤的工艺要根据破损程度和破损面积确定,按照破损程度,3LPP破损可分为裸露金属或底漆和外皮轻微受损两种,然后再根据破损面积的大小选择补伤工艺。

7.1 3LPP外皮轻微破损的防腐修复

3LPP外皮轻微破损的情况下需使用翼片砂轮将损伤区域打毛并处理成15°~30°的倒角,然后使用无油脂、无绒毛的抹布和允许使用的清洗剂进行清洁。如破损区域小于1 cm2,可直接使用PP溶胶进行修补,如破损区域在1~50 cm2,则需配合使用CRP-PP修复补丁进行补伤。

7.2 裸露金属面积小于50 cm2的防腐修复

当裸露金属或底漆破损面积小于50 cm2时,可将损伤区域清理后将边缘位置打毛。处理完毕后,使用热风机将金属表面预热至50~65℃,然后涂刷厚度为200~300μm的环氧树脂,再使用热风机将环氧树脂和周围涂层区域加热到100~140℃,直到环氧树脂固化,最后用PP熔棒在破损处修补并贴上CRP-PP修补贴片。

7.3 裸露金属面积大于50 cm2的防腐修复

当外皮损伤或裸露金属面积大于50 cm2时,CRP-PP修补贴片无法覆盖整个损伤面,需要安装新的GTS-PP热缩套,方法同热缩套安装。

7.4 热缩套外皮轻微损伤的防腐修复

小于1 cm2的热缩套外皮轻微损伤的修复方法与3LPP外皮轻微损伤的修复方法一致,外皮损伤大于1 cm2的热缩套需要剥离后安装新热缩套。如果损伤比较严重,已经裸露金属或有针孔破损,则在剥离原热缩套后还要重新喷砂除锈。

8 结束语

在管道三层聚丙烯补口施工过程中,中频加热设备的应用和补口施工工艺的严格把控既改善了聚丙烯材料的附着力又保证了现场补口防腐层的机械性能,从而有效避免了补口位置易剥离或开裂的问题,显著提高了现场补口的施工质量。在项目实际执行中,补口外观和电火花测试合格率100%,拉拔试验一次合格率超99%。这种管道补口工艺的应用突破了聚丙烯材料在现场补口技术中的诸多限制,使得3LPP防腐系统的优势得以发挥,在高温工况条件的油田设施及近海管道项目中得到应用。