关于铁路货车制动软管波纹连接器结构优化的思考

2021-08-27李学全

冯 兴,李学全

(中国铁路成都局集团有限公司 成都北车辆段,四川 成都 610051)

制动软管是铁路货车空气制动系统的重要部件,起到连接货车制动主管、传递风压的作用。在列车解编作业时,因摘管外力、软管内残留气压等原因会造成软管橡胶垫圈脱出丢失。若因作业人员简化过程造成漏检等因素,易造成单个橡胶垫圈(以下简称“单垫圈”)和橡胶垫圈反向装配(以下简称“垫圈反装”)连接的故障不能及时被发现并进行处置,列车运行中,“单垫圈”和“垫圈反装”连接的制动软管在通过曲线、道岔时会因晃动、角度变化等造成列车主管漏风,引发列车紧急制动等,危及运行安全并影响运输秩序。

统计某货车编组场制动软管橡胶垫圈丢失故障情况,仅一个月时间列检作业中就发现40余件,2020年4月份全路就发生多起因“单垫圈”造成的列车漏风故障,给现场作业带来极大的安全风险隐患,稍有不慎就会造成漏检,责任单位被定责、追责的同时,严重影响铁路运输秩序和运输安全。

1 铁路货车制动软管简介

我国铁路货车使用的制动软管为压套式制动软管,通过组装机直接将软管、压套、波纹连接器和接头装配在一起,将压套用铆合机扣压紧固成软管总成,具有抗拔脱强度高、质量好、连接和摘解方便等特点。

1.1 制动软管连接器总成

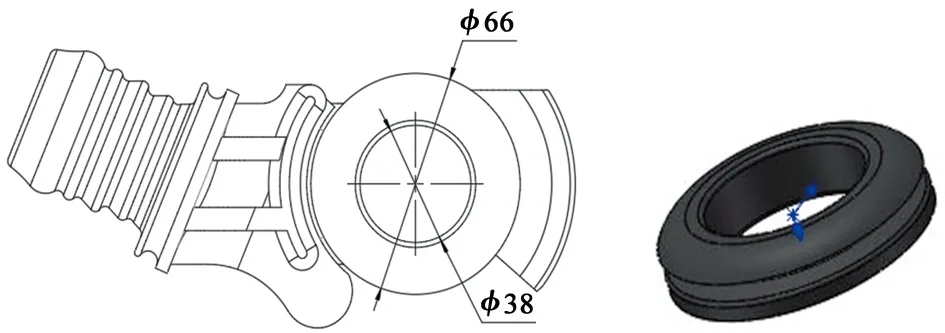

制动软管连接器总成由波纹接头、套箍、橡胶软管、波纹连接器体及垫圈组成。TB/T 60—2001《制动软管连接器总成》规定组装时需要铆合连接。图1为其结构图。

1.波纹接头;2.套箍;3.橡胶软管;4.波纹连接器体;5.垫圈。

1.2 波纹连接器组成

波纹连接器(图2)是两辆货车制动软管连接的接头,其接口处装配有橡胶垫圈(图3),用于密封两连接软管波纹连接器接头,通过预压紧连接安装后,确保列车制动主管密封状态良好。

图2 波纹连接器体 图3 橡胶垫圈

2 原因分析

在编组货物列车中,两车辆间的软管波纹连接器时常因橡胶垫圈丢失、反装等原因造成软管连接处漏风,分析其原因是:在货物车列车解编作业时,作业人员使用挂钩等简易工具摘开相连接的制动软管,因摘管角度、主管内残留风压等因素,造成软管橡胶垫圈变形脱出波纹连接器,回弹时脱落丢失。列车重新编组后,作业人员连接制动软管时未发现“单垫圈”故障,或发现“单垫圈”故障时违规反装(反向装配)橡胶垫圈进行临时处置,均会给列车制动系统留下漏风隐患,如图4所示。

(a) 橡胶垫圈丢失 (b) 橡胶垫圈反装

3 软管连接器结构优化方案

为便于铁路相关作业人员在对列车进行制动机试验时能及时发现软管波纹连接器“单垫圈”或“垫圈反装”故障,拟对波纹连接器进行适当的结构改进。结合现场作业实际及列车制动机试验标准,在制动软管波纹连接器凸台面增加一个横向的漏风切口,当相连接的两个波纹连接器的其中一个未配装橡胶垫圈时,作业人员就能在列车制动机试验时通过试验不合格即漏泄量超标来查找漏风位置,或通过漏风产生的噪声来发现“单垫圈”故障,从根本上解决“单垫圈”引发的制动软管连接处漏风问题。

3.1 切口位置分析

按照常理来说,在波纹连接器凸台面处任意位置加设一切口均是合理的,但考虑到切口操作以及作业人员发现漏风等因素的便利性,结合现场作业实际情况,将切口位置设在波纹连接器末端中部较为合理。

3.2 切口尺寸计算

综合考虑列车编组及车型、换长等因素,按列车最大计长为88、车辆平均换长1.35测算,取编组65辆,每辆车主管(含辅助管、折角塞门)平均长度15 m,制动软管平均长度1 m,每辆车支管(主管法兰至制动阀距离)平均长度2 m。根据货车车辆制动阀及制动系统设计原理,在常用制动位施行感度保压试验,检测整列车制动主管、软管、支管等管系的漏泄情况。

计算列车制动机试验时整列车主管和支管容积为:

(1)

式中:r1——主管、制动软管内径,取值16 mm;

r2——支管内径,取值12.5 mm。

求得V1=95.3 L。

假设在大气压强下,常温为15 ℃和绝对干燥的工况下(假设为理想状态),由波义耳定律可知:

p1V1=p2V2

(2)

根据《铁路货车运用维修规程》感度保压试验“列车主管压力达到规定压力,置常用制动位,减压50 kPa(编组60辆及以上时减压70 kPa),全列车需发生制动作用;同时保压,第1 min内无线风压监测仪显示的列车主管压力下降不大于20 kPa”之规定,考虑货物列车定压因素,取主管定压为500 kPa(由波义耳定律可知,600 kPa定压的情况下切口尺寸要求更小)。在列车管减压制动状态(减压70 kPa)下检验管系漏泄情况,求得减压后的主管压强为:

p1=500-70=430 kPa

(3)

按照设置漏风切口使“单垫圈”情况下漏泄量超过20 kPa以达到试验结果“不合格”的要求,求得切口处的压强为:

p2=430-20=410 kPa

(4)

根据公式(2)~(5)求得加设切口后的空气体积为:

(5)

根据公式(2)、公式(6)求得切口处体积变化为:

ΔV=V2-V1=99.9-95.3=4.6 L=

4.6×103cm3

(6)

由流量计算公式求得切口处的流量为:

(7)

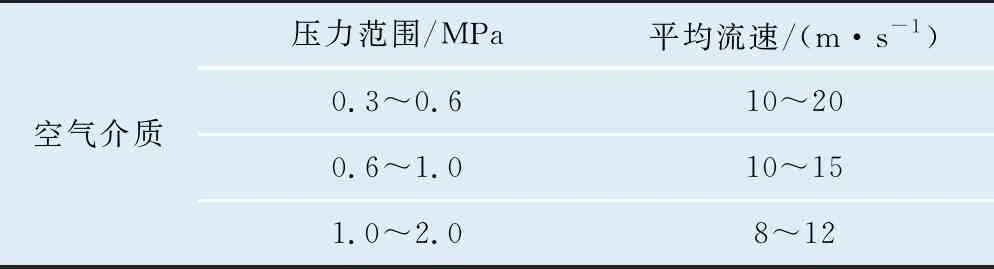

查询气体介质空气压力范围与平均流速的关系如表1。

表1 压力范围与平均流速的关系

制动软管压强在410~430 kPa,平均流速取10~20 m/s,本文取流速中间值v=15 m/s。

由流速与流量的关系式:

Q=A×v

(8)

求得切口截面积为:

(9)

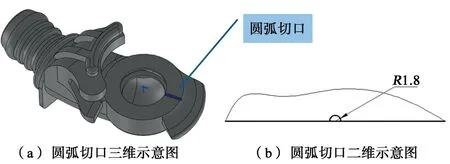

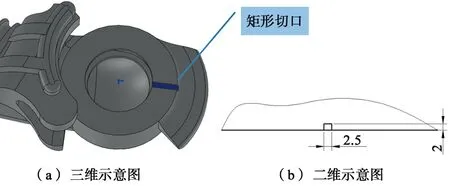

3.3 切口形状分析

考虑到切口加工工艺和应力等因素,现取圆弧形和矩形两种不同截面的切口进行分析。

3.3.1 圆弧切口截面

图5 圆弧切口截面示意图

3.3.2 矩形切口截面

根据前述,算得切口的横截面积为5.1 mm2,取宽度2.5 mm、深度2 mm的切口,如图6所示。

图6 矩形切口截面示意图

3.3.3 切口应力分析

切口处的压强为q1=500 kPa,根据压力计算公式算得切口处的压力f为:

f=q1×A=500×103×5.1×10-6=2.55 N

(10)

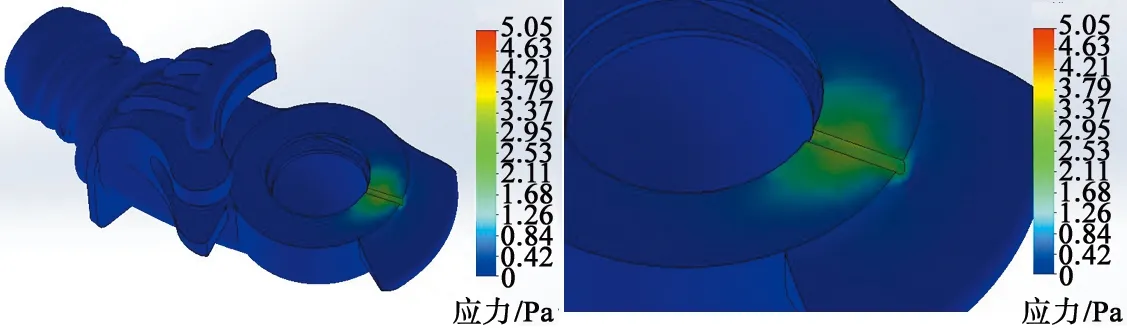

为对比上述两种不同截面在实际应用中的优劣态势,现分别对两种截面圆弧切口(图7)以及矩形切口(图8)处所产生的应力进行分析。

(a) 圆弧切口 (b) 切口局部

图8 矩形切口应力分析图

从图7、图8可以看出,圆弧切口的最大应力为5 Pa,矩形切口的最大应力为7.2 Pa,矩形切口应力大于圆弧切口应力,说明矩形切口存在应力集中。

解决对策:中后期苹果膨壮果肥始终贯彻“控氮、稳磷、增钾,加大中、微量元素”的思路。特别是6月膨壮果肥,以15~20年生长富2号树为例,每亩应施入45%~48%(17-5-23或18-5-25)高氮低磷高钾大三元复合肥150~250 kg+富力邦硅钙钾镁肥200~250 kg+昊威精制腐殖酸有机肥70~80 kg+纯钾肥 100~200 kg, 株施肥成本15~20元。

综上,考虑到结构应力大小、加工工艺等因素,在波纹连接处加设圆弧形切口较为符合实际情况。

4 可行性验证

4.1 “单垫圈”连接后漏风的可行性验证

增加漏风切口后,当相连接的两个波纹连接器其中一个制动软管是“单垫圈”或“垫圈反装”时,无论橡胶垫圈正装或反装,未装备橡胶垫圈的波纹连接器均会因加设的漏风切口处密封不严造成漏风,在列车制动机试验时,作业人员能通过主管风压的急速下降、感度保压试验时漏泄量超标(超过20 kPa)导致试验不合格、或漏风产生的噪声来及时发现故障,如图9所示。

图9 单个橡胶垫圈连接器装配体

4.2 正常装配橡胶垫圈后不漏风的可行性验证

增加漏风切口后,当相连接的两个波纹连接器均配装有橡胶垫圈时,橡胶垫圈的凹槽结构装配在波纹连接器上,侧面凹槽与连接器密贴,且橡胶垫圈的圆弧结构使两软管连接面在橡胶垫圈上,能很好地密封连接器上的漏风切口,不会造成风压漏泄,如图10所示。

图10 正常橡胶垫圈连接器装配体

4.2.1 单车试验验证

为进一步论证其可靠性,将一半径为1.8 mm的半圆弧切口的制动软管分别安装在10辆车上,用单车试验器对正常装配橡胶垫圈的软管漏泄情况进行试验,漏泄量均为0。同时使用检漏剂进行检测,未发现波纹连接器及漏风切口存在漏泄。

4.2.2 风水压试验验证

对加设漏风切口的软管1和软管2在列车软管风水压试验台上进行风压漏泄试验和水压爆破试验,在规定的试验风压及保压时间下,其漏泄量为0,试验结果均符合要求,如图11所示。

图11 风水压试验验证

为进一步验证切口的合理性,将带漏风切口的制动软管安装在列车中,并通过列车制动机试验检测其漏泄情况。分别安装在不同车辆上进行10次试验,其漏泄量均为0。同时使用检漏剂进行检测,未发现波纹连接器及漏风切口存在漏泄。

综上,通过在制动软管波纹连接器上增加漏风切口来防范“单垫圈”的结构优化方案是可行的。

4.3 强度分析

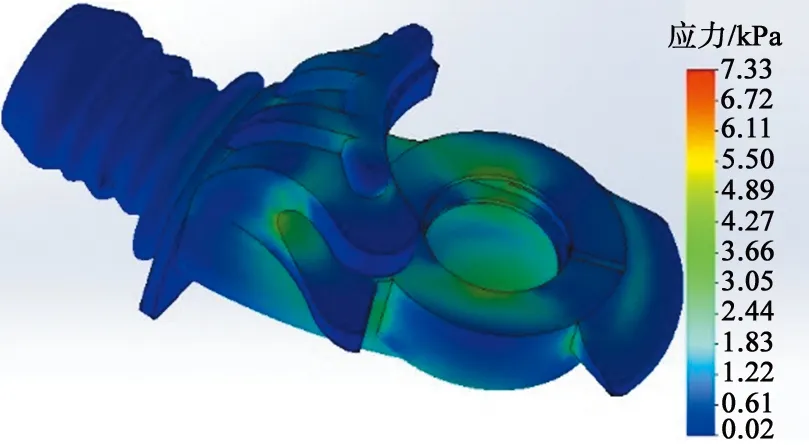

为了解在波纹连接器加设切口对其强度的影响,按货车实际运用最大定压600 kPa计算强度,现对加设圆弧切口的强度进行有限元仿真分析,图12为计算结果。

TB/T 60—2001规定波纹接头和波纹连接器体的材质为QT400-18(球墨铸铁,抗拉强度400 MPa)或者KTH350-10(黑心可锻铸铁,抗拉强度350 MPa),且应符合GB/T 9440—2010《可锻铸铁件》的规定。

从图12可以看出,加设切口后的最大拉伸强度为7.33 kPa,远小于材料的抗拉强度400 MPa或者350 MPa,所以在波纹连接器加设圆弧切口后的强度符合材料要求,结构改进合理。

图12 圆弧切口强度分析云图

5 结论

本文结合软管连接处漏风典型事故案例,对发生软管橡胶垫圈丢失原因进行了分析,提出在制动软管连接器凸台面加设一漏风切口来防范故障漏检的合理化建议,并对从正反两方面分析加设切口后正常装配的安全性及防范“单垫圈”和“垫圈反装”的可行性进行了分析。通过漏泄量大小、应力计算、加工工艺、软件仿真分析计算,计算出在连接器凸台上加设半径为1.8 mm的半圆弧切口的改进方案合理。经试验验证该方案合理、有效。