停放制动减压阀故障仿真分析与改进

2021-08-27刘晓京李培署

刘晓京,李培署,杨 乐

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

铁道机车车辆制动系统多采用传统自动式空气制动系统或微机控制电空制动系统两种形式,均采用压缩空气作为介质。

以微机控制电空制动系统为例,除电子控制部件外,其核心控制部分为各种气动阀,如电磁阀、中继阀、减压阀、平均阀、空重车阀、停放阀等,各阀在同一基体上集成为阀岛或装于气路板上与其他连接管路形成控制屏柜,最终与电子控制部件、风缸、基础制动装置等部件共同组成完整制动系统。

某型机车用停放制动减压阀在运用过程中出现异响、连续排气和部件磨损问题,特对该故障发生的原因进行分析并提出改进建议。

1 减压阀结构与故障初步分析

1.1 减压阀结构

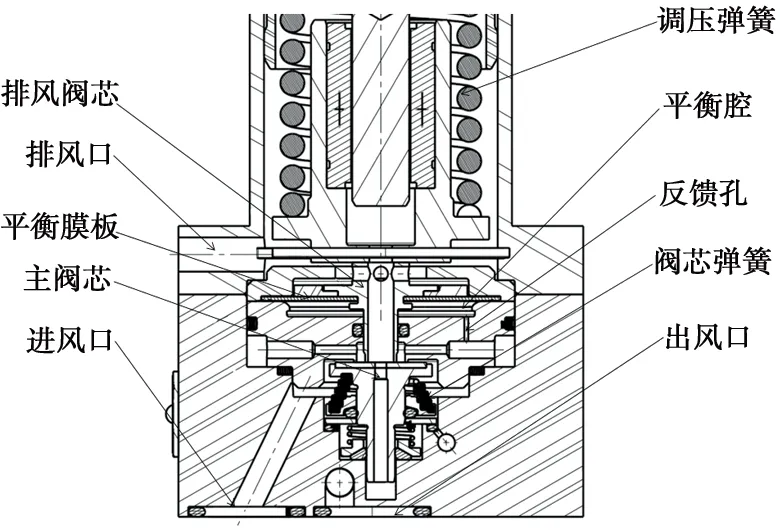

图1为减压阀内部结构示意图。在调压弹簧预紧力作用下,排风阀芯下移,推动主阀芯打开,此时压缩空气可由进风口进入,经内部环槽和通路与出风口沟通,同时经反馈孔进入平衡腔,腔内空气压力作用于膜板之上产生的推力可推动膜板,同时带动与膜板装配为一体的排风阀芯。在此过程中,阀芯弹簧支撑力、主阀芯各表面气压力、平衡膜板各表面气压力、调压弹簧总支撑力等主要作用力形成受力平衡,此受力平衡是该减压阀调压的基本原理[1]。

图1 减压阀内部结构示意图

若进气口压力较高,调压弹簧预紧力较小,则空气经反馈孔进入平衡腔后将对膜板产生很大推力,从而推动排风阀芯上移,主阀芯受到排风阀芯的作用力减小,在阀芯弹簧的支撑作用下将上移,阀口开度减小甚至关闭,导致进出风口间等效截面积迅速减小甚至截断,以节流方式实现出风口空气压力降低、调低;若进风口压力较低,调压弹簧预紧力较大,则膜板和排风阀芯不动作,主阀芯始终被打开,进出风口正常贯通;若出风口压力过高,膜板受力很大,排风阀芯与主阀芯脱离接触,则主阀芯关闭,出风口与排风口经排风阀芯中空部分贯通,出风口高压风被排风口排出,从而降低出风口压力。通过以上3种典型情况,该阀将自动使出风口空气压力始终不大于调定压力,实现减压效果。

1.2 故障表现与初步分析

某型机车在运用过程中,其制动系统停放控制模块减压阀频繁出现异常振动和持续噪声,伴有排气口持续排气不止的现象,影响列车正常运行。对部件拆解后,发现阀芯等运动零部件侧面发生异常磨损,在此基础上进一步发现该现象多发生在下游停放阀突然动作之后。

该型减压阀已在铁路机车制动系统中使用多年,性能良好,在例行试验中并未出现该现象,仅在安装于某车型用停放制动模块上时才有该故障存在,考虑阀本身并无明显设计缺陷,初步认为故障产生的原因应该为减压阀自身稳定性与模块中其他参数存在匹配不良导致发生自激振动[2]。

2 仿真建模

为对该模块设计参数进行验证,对故障进行复现,建立了该物理系统的计算模型。采用AMESim软件作为仿真平台,分别对减压阀、外围附件及整体系统进行建模和赋值[3]。

2.1 减压阀建模

基于AMESim软件气动部件设计库(PCD)子模型类型,对减压阀本身结构进行抽象,抽取出惯性质量、弹簧原件、气压作用面、阀口等物理特征,建立模型如图2所示。

图2 减压阀仿真模型

根据该阀实际设计参数对模型进行赋值,完成减压阀仿真模型初步建立。

2.2 测试环境建模

减压阀建模完成后,根据实际使用环境进行等效转化,建立减压阀测试环境,也即外围设备环境。减压阀在出风口与停放电磁阀之间有一段由气路形成的密闭容腔,停放电磁阀控制减压阀与下游停放缸的通断,模型如图3所示。

图3 测试环境模型

2.3 故障再现

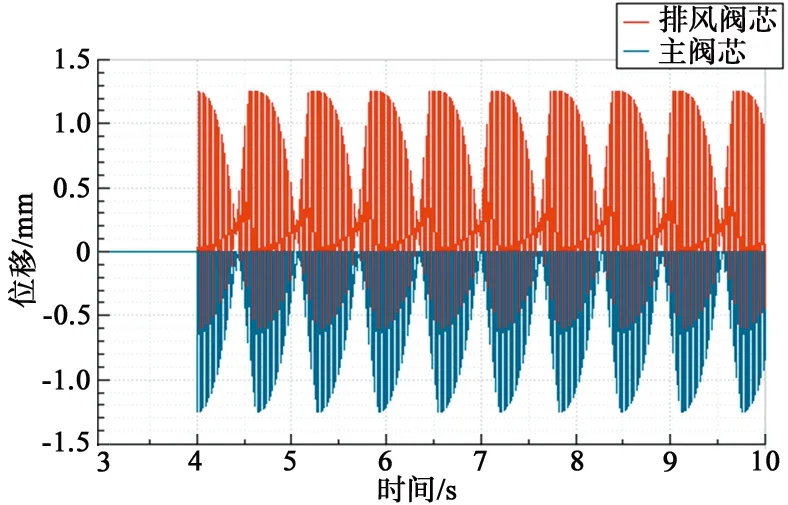

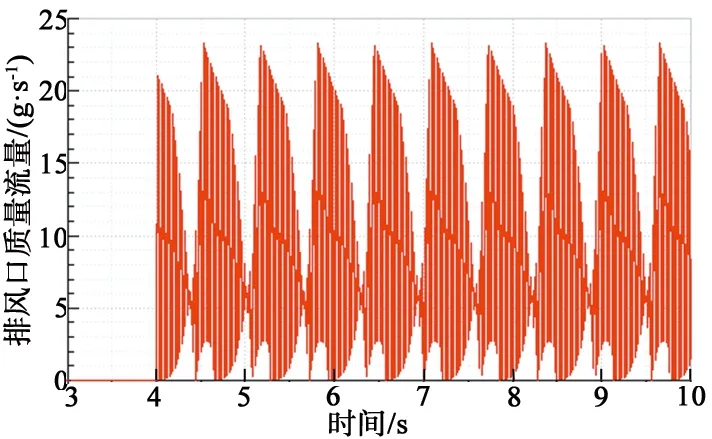

根据实际应用情况对测试环境模型进行赋值,风源压力设定为900 kPa,设定停放电磁阀初始带电,在第4 s时失电,进行求解后,排风阀芯与主阀芯位移及排风口质量流量如图4、图5所示,减压阀明显失稳,阀芯产生异常振荡,排风口剧烈排风,符合前述故障表现。

图4 原始参数下排风阀芯与主阀芯位移情况

图5 排风口质量流量

3 影响因素分析

考虑可能引起故障出现的主要因素有出风口与平衡膜板间反馈孔尺寸、运动件阻尼、下游管路容积、内部漏泄、零件自振频率特殊(弹簧刚度引起)导致下游突然截断产生的状态瞬变引发异常振动。

3.1 反馈孔尺寸因素影响验证

将反馈孔尺寸分别设置为0.4、0.6、0.8、1.0、1.2 mm进行计算,得到排风阀芯位移如图6所示。可见反馈孔尺寸调整为该系列尺寸后,异常振动并未得到有效缓解,也即反馈孔尺寸对故障无明显影响,并非造成异常振动的主要因素。

图6 系列反馈孔尺寸对应排风阀芯位移

3.2 运动件阻尼因素影响验证

在基于原始设计参数的仿真模型中,未专门设置运动阻尼值,近似于系统中没有较大的摩擦阻尼。

在阻尼对故障的影响分析中,将阻尼由2 N·s/m逐步增大至10 N·s/m,排气阀芯动作情况见图7,当主要运动件(阀芯)运动阻尼均为10 N·s/m时(图中唯一归零图线),电磁阀动作后振动收敛,小于该值时不收敛。

图7 系列运动件阻尼对应排风阀芯位移

由分析结果可知,阻尼对异常振动收敛有影响,但单纯依靠阻尼抑制振动所需的阻尼值很大,不应单独考虑其作为优化切入点,可作为结构升级的方向之一与其他因素同时调整。

3.3 下游管路容积

在管路长度不变的前提下,由原管径8 mm开始增加下游管路的直径,经细化计算可得下游管径在19.5 mm左右时振动收敛。图8为不同管径对排风阀芯位移影响。

图8 不同管径对排风阀芯位移影响

由图8可见,调整管径可明显抑制振动,考虑管件尺寸存在优选尺寸序列,且该减压阀安装于控制柜中,对其直接进行调整并非最佳选项。可考虑气路外挂容积的形式进行调整,如图9所示,当减压阀出风口与停放阀之间气路增加40 mL以上附加容积时,振动将收敛。

3.4 阀口漏泄

异常振动的减压阀内部均有较大磨损,因此还需讨论磨损导致的漏泄是否为引起异常振动的原因。

分析认为,减压阀若存在漏泄,应该为持续性故障,并应贯穿阀的整个使用过程,而此处是在特定使用条件下才会产生故障,因此认为阀漏泄是异常振动引发的结果,而非故障发生的原因。

3.5 零件自振频率

在故障现场采用音频分析工具对减压阀发出的噪声进行采样分析,得到减压阀噪声频率在294 Hz左右。对弹簧进行三维建模,利用有限元计算工具基于弹簧实际受力情况对于模型接触面设置位移约束并施加压缩量载荷和质量点载荷,进行有约束条件下的模态分析,得到其在实际调定的约束下,基频为298 Hz,与294 Hz非常接近,此时振型为轴向伸缩,恰好可造成阀口反复充排气。

可以认定减压阀产生强烈噪声的根本原因在于调压弹簧自身振动特性与该模块内部容积和下游管路容积等系统特征不匹配,停放阀动作后造成的气压振荡频率与调压弹簧自振频率过于接近,导致了弹簧发生共振而快速伸缩,引起排风阀芯和主阀芯快速振动,引发振动噪声和持续强烈排气。

4 结论与建议

共振发生后,阀芯等运动件会快速磨损,配合尺寸改变导致斜晃动幅度增大,产生阀口密封不严等问题,进而带来其他故障,因此对于气动阀的异常振动需引起高度重视。

针对该型减压阀发生的异常振动问题,通过计算与分析,认为该型减压阀在停放控制模块中发生异常振动、异响和异常排气的主要原因在于调压弹簧在特定系统参数引起的气压波动作用下发生自激振动,导致故障产生。

该型减压阀若用在此版设计的停放控制模块上时,应对调压弹簧进行调整,可改为等效的双弹簧结构,或改变单一调压弹簧的其他尺寸参数,确保其自振频率避开系统气压波动频率,防止共振产生。也可考虑在调压弹簧与接触件之间增加适当的橡胶垫以更改系统刚度与阻尼,利用橡胶件的非线性特性产生的阻尼使得系统更加稳定,在调整频率的同时减小对原结构的更改程度。

管路容积作为一种“容性”和“弹性”因素,对于气压波动频率会产生直接影响,因此减压阀下游管路直径及容积空间对振荡频率的影响应是直接性的,可在减压阀下游增加附加容积,改变气压波动特性。

通过整个分析过程可见,气动系统设计过程中,不能完全根据经验简单确定设计参数,需充分利用仿真计算等理论分析手段,对于系统参数进行通盘考虑,使得各个零部件、模块、系统的设计参数整体协调,进而提高气动系统的安全性、可靠性。