高速动车组轮装制动盘装配工艺试验研究

2021-08-27杜利清金文伟胡小山

黄 彪,杜利清,金文伟,胡小山

(中车戚墅堰机车车辆工艺研究所有限公司 技术研发中心,江苏 常州 213125)

制动盘作为高速列车极为关键的核心部件,通过与闸片摩擦,可使列车在规定的制动距离内实现减速或停车,其性能直接影响列车的运行状况和乘客的生命安全。

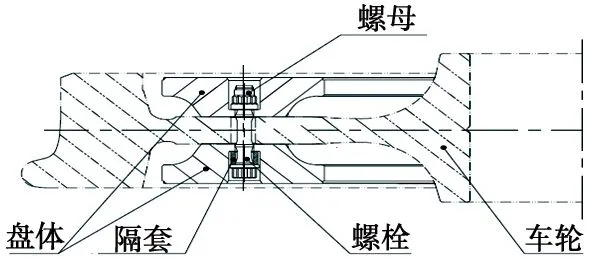

随着列车向高速、重载方向发展,盘形制动逐渐成为列车制动的主要形式。对于轮盘制动形式,螺栓一般布置在制动盘摩擦面上,在频繁制动工况下,螺栓会承受巨大的交变载荷,服役环境恶劣[1],对制动盘紧固件性能和组装均提出了较高的要求。轮装制动盘结构见图1。

图1 轮装制动盘结构

本文首先根据紧固件的服役工况对制动盘紧固件进行设计校核,并确定制动盘螺栓组装预紧力的范围;再通过组装过程模拟试验,得到最优的组装工艺参数,确保制动盘紧固件轴向力更精确,分布更均匀,拧紧过程更可靠。

1 螺栓设计计算

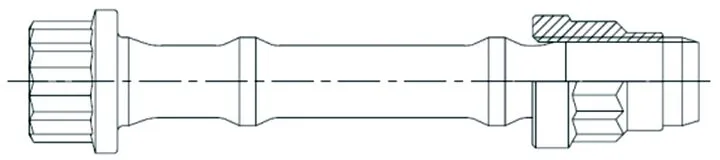

制动盘螺栓装配预紧力直接影响制动盘的性能,如果螺栓预紧力小于规定要求,在工作中盘体与车轮之间则会出现微小滑动,使螺栓受剪或者承受交变弯曲载荷,造成疲劳断裂。如果预紧力大于规定要求,则叠加外载荷后会超过螺栓材料的屈服极限,产生塑性变形甚至断裂。因此过大或者过小的装配预紧力都会影响制动盘螺栓的使用性能,造成螺栓失效。螺栓在设计时按照VDI 2230-1《高强度螺栓链接的系统计算-单个圆柱螺栓链接》[2]进行校核并确定螺栓的轴向预紧力。本文以某高速动车组轮装制动盘为例进行计算,螺栓为十二角腰杆结构螺栓,制动盘安装螺栓数量为12个,沿周向均布,螺栓性能等级为10.9级;螺母采用全金属十二角花型防松螺母,性能等级为10级。

图2 制动盘紧固件结构

1.1 螺栓受力分析

1.1.1 轴向载荷

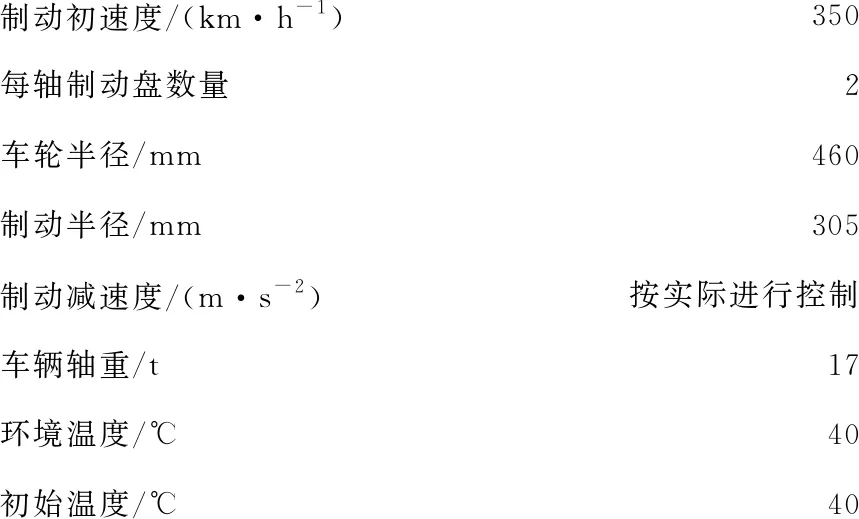

制动盘紧固件轴向载荷主要为制动盘受热膨胀导致螺栓承受巨大的拉伸载荷,在此通过建立制动盘热机耦合仿真分析有限元模型,并采用直接法同时获得制动盘及紧固件温度场和应力场计算结果。计算选择某高速动车组最高运行速度下一次紧急制动工况,计算参数见表1。

表1 制动盘及紧固件温度场和应力场计算参数

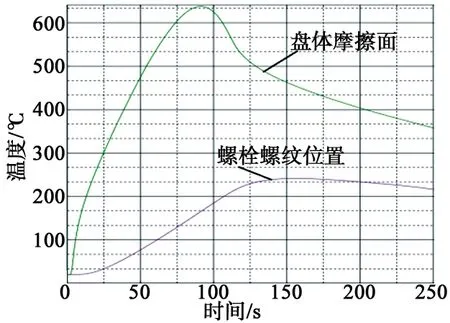

通过对制动盘进行热机耦合仿真计算得到制动盘紧固件在一次紧急制动工况下轴向载荷的变化曲线(图3)。盘体摩擦面及螺栓螺纹位置温度变化曲线见图4。

图3 制动盘紧固件轴向力变化曲线

图4 摩擦面及螺栓螺纹位置温度变化曲线

从而可以得到制动盘紧固件轴向工作载荷为FA=31 kN。

1.1.2 横向载荷

螺栓上承受的横向载荷主要为制动摩擦力产生的横向载荷:

(1)

式中:F1——最大单侧制动压力,取值21.5 kN;

μ1——闸片与盘面摩擦因数,取值0.5;

z——螺栓数量,取值12。

1.2 螺栓最小夹紧力FKerf

考虑制动盘螺栓连接提供的摩擦夹紧必须传递制动产生的横向力,则:

(2)

式中:qF——传递横向载荷的界面数量,取值1;

μTmin——界面处最小附着摩擦因数,取值0.2。

1.3 预紧力损耗Fz

由于接触表面存在一定粗糙度,在螺栓预紧后,会造成预紧力Fz减少。

(3)

式中:fz——粗糙度影响造成的嵌入量,按照标准取值0.012 5 mm;

δs——连接件弹性柔度;

δp——被连接件弹性柔度。

1.4 最小装配预紧力FMmin

螺栓最小装配预紧力计算见式(4):

FMmin=FKerf+(1-φn)FA+Fz

(4)

式中:FKerf——制动盘紧固件最小夹紧力;

Fz——预紧力损耗;

FA——制动盘螺栓最大轴向工作载荷,取值31 kN。

从而可计算得出FMmin=42.93 kN。

1.5 最大允许装配预紧力FMzul

VDI 2230-1中给出了允许装配预紧力计算公式如下:

(5)

式中:A0——最小应力截面积;

v——屈服极限利用率;

RP0.2min——螺栓材料屈服极限;

d0——最小应力截面直径;

d2——螺纹的中径;

p——螺距,取值2 mm;

μGmin——最小螺纹摩擦因数,取值0.15。

A0出现在螺栓细杆位置,计算得A0=132.665 mm2;考虑到制动盘螺栓要承受较大的附加应力,在此按照屈服极限利用率为70%进行设计,从而可以计算得到FMzul为73.7 kN。

根据设计原则,设计预紧力FM应满足:

FMmax=FMmin·αA≤FM≤FMzul

(6)

式中:αA——拧紧系数,取值1.6。

计算得:FMmax=42.93×1.6=68.7 kN≤FM≤73.7 kN,螺栓满足设计要求。

从而根据公式(6)可确定轴向力设计目标范围为46.1(73.7/1.6=46.1)~73.7 kN。

1.6 螺栓强度校核

螺栓在服役过程中可能承受的最大轴向载荷FAmax为最大预紧力和最大轴向工作载荷之和,结合上文计算结果可知,FAmax=73.7+31=104.7 kN。从而计算得到螺栓的最大应力为:

(7)

根据有限元计算结果螺栓在服役工况下温度不超过300 ℃,经试验测得螺栓材料在300 ℃条件下屈服强度大于800 MPa,故螺栓强度满足设计要求。

2 制动盘螺栓拧紧试验

为了使制动盘螺栓在拧紧过程中获得精度更高、离散更小的预紧力,进行以下一系列试验验证。

2.1 试验设备

本文采用螺栓超声波轴力测试设备进行模拟组装试验,该设备可在不破坏螺栓本身前提下实时地对螺纹紧固件拧紧的全过程进行系统的动态测量,根据在弹性阶段螺栓轴力与螺栓伸长量成线性变化原理,通过实时采集超声波飞行时间(同一温度下超声波飞行时间与螺栓伸长量成正比),根据前期标定建立的螺栓伸长量与轴向力的关系曲线间接计算出螺栓轴向力。另外考虑到温度变化导致超声波飞行时间的变化,为了有效地消除温度因素的影响而非螺栓受力拉伸形成的超声波延迟,该设备引入了温度补偿功能。

2.2 组装工艺参数确定

2.2.1 拧紧顺序

轮装制动盘由12套紧固件将两片盘体组装在车轮上,如果组装时螺栓拧紧顺序不当,由于连接件之间相互影响的作用,先拧紧的螺栓预紧力在后续螺栓拧紧过程中会出现预紧力衰减的现象,严重影响零部件之间的连接效果。

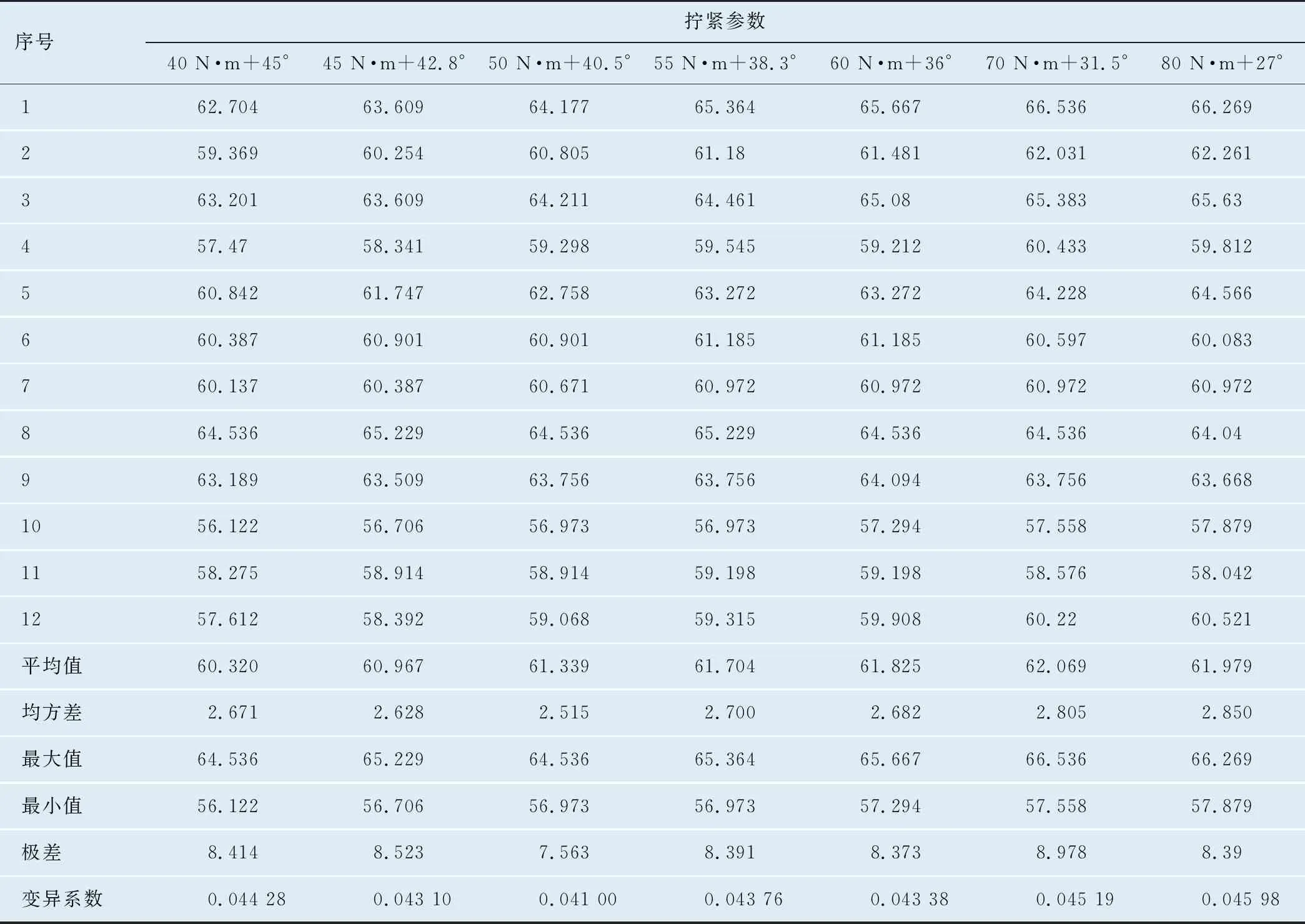

文献[3、4]表明采用交叉拧紧的螺栓预紧力离散较顺序拧紧更小,并给出了交叉拧紧方法,如果螺栓数量为12个,可确定螺栓拧紧顺序为1-7-10-4-12-6-9-3-11-5-8-2。同时本文也进行了验证,图5为试验结果,螺栓依次拧紧后测得的螺栓轴向力用不同颜色展示。从图中可以看出后续螺栓拧紧过程中,先拧紧的螺栓预紧力会出现微小波动,但轴向力衰减不超过2%,考虑到螺栓在拧紧之后本身会出现应力松弛现象,故可认为采用该拧紧顺序基本可以消除螺栓之间的相互影响。

图5 制动盘螺栓拧紧过程轴向力变化曲线

2.2.2 润滑方式

文献[5]表明对于有效力矩型防松螺母,采用MoS2类润滑脂润滑效果优于润滑油类润滑效果,扭矩系数稳定性最好。不做任何润滑时扭矩系数散差最大。为了获得更稳定的拧紧效果,采用MoS2润滑脂进行润滑。

2.2.3 拧紧转速

拧紧转速与摩擦因数存在以下经验公式[6]:

μ=μ0e-cv

(8)

式中:μ0——静摩擦因数;

v——转速;

c——常数。

可以看出,转速较低时,摩擦因数较大;相反,转速越高,摩擦因数越小,扭矩系数越小,从而拧紧扭矩转化成的轴向力越大,另外在生产中较高的转速可提升效率,但是转速过高,也会造成螺纹摩擦副的咬死失效或出现黏滑现象[7],尤其对采用有效力矩型防松螺母时,拧紧转速过高出现咬死的概率更大。选择合适的拧紧转速至关重要,本文通过大量的试验验证选用5 r/min的拧紧转速进行拧紧时,螺栓螺母出现咬死的概率较低,扭矩系数更稳定。

2.3 扭矩法拧紧试验

2.3.1 拧紧参数确定

前文已经通过计算得出制动盘螺栓拧紧目标轴向力范围为46.1~73.7 kN。通过在扭矩系数试验机上获得制动盘螺纹副扭矩系数范围分布在0.140~0.180之间,通过公式(4)可计算得到拧紧扭矩范围为132~165 N·m,取150 N·m作为扭矩法拧紧时额定扭矩进行拧紧试验。

2.3.2 试验结果及分析

根据上述确定的工艺参数进行拧紧试验,对拧紧过程进行动态测试,记录轴向力、扭矩、转角等试验数据,轴向力和扭矩试验结果见表2,拧紧过程轴向力、扭矩随角度的变化曲线见图6。从试验结果可以看出,采用扭矩法进行拧紧时制动盘螺栓轴向力分布范围为54.51~70.16 kN,平均轴力为60.36 kN,满足预期设计要求。

图6 扭矩法拧紧过程曲线

表2 扭矩拧紧过程试验数据

从图6拧紧曲线看出,拧紧过程主要分为3个阶段:第一阶段为克服锁紧力矩拧紧阶段,拧紧扭矩成水平直线,数值与螺母锁紧力矩保持一致,螺栓轴向力为0;第二阶段为贴合阶段,拧紧扭矩和轴向力均逐渐增大,直至完全贴合;第三个阶段为拧紧阶段,该阶段螺栓轴向力与拧紧角度成线性关系,直至完全拧紧。拧紧曲线与锁紧螺母特性保持一致。

2.4 转角法拧紧试验

2.4.1 转角法拧紧参数确定

转角法主要由起始扭矩和转角两部分确定,起始扭矩将螺栓和螺母充分贴合,贴合过程见图6第二阶段,从图中及试验数据可以看出扭矩在大于40 N·m之后,轴向力随角度增加基本成线性变化。为了分析起始扭矩对转角法拧紧结果的影响,并为了达到预期的轴向力,对不同的贴合扭矩制定相应的转角参数,转角法参数(以扭矩+转角表示)共7种,分别为40 N·m+45°、45 N·m+42.8°、50 N·m+40.5°、55 N·m+38.3°、60 N·m+36°、70 N·m+31.5°、80 N·m+27°进行拧紧试验。其中不同起始扭矩对应的转角分别通过对图6拧紧曲线数据分析得出。

2.4.2 试验结果及分析

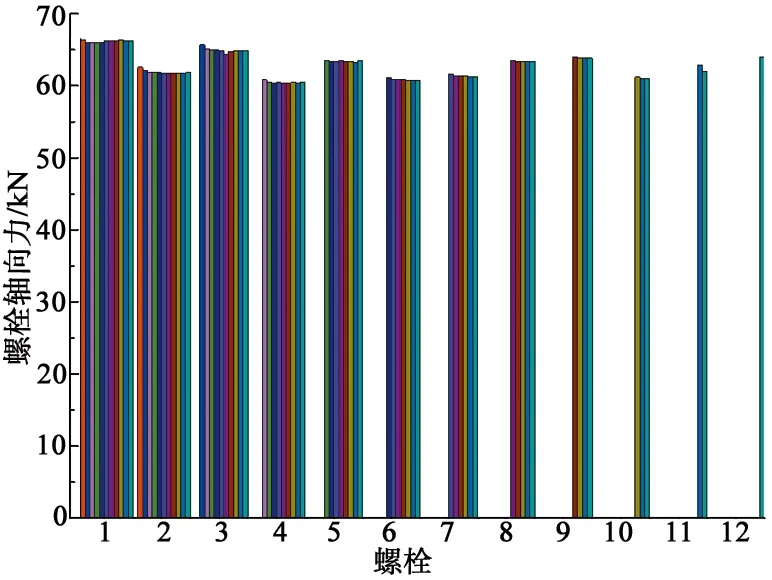

拧紧顺序、润滑方式和拧紧转速控制与扭矩法保持一致,分别按照上述转角法参数进行拧紧试验,试验过程中记录轴向力、扭矩等试验数据,拧紧后各参数下螺栓轴向力试验结果见表3。从试验结果可以看出,几种转角法参数下螺栓轴向力的平均值也均与目标轴向力基本一致,轴向力的变化范围也均满足预期设计要求。

为了对比不同参数下轴向力的离散性,同时为了消除平均值的影响,采用变异系数进行离散度对比和评定,变异系数越小表示轴向力离散度越小。变异系数用公式(9)计算,计算结果见表3。

表3 不同的转角法参数工况下轴向力试验结果及分析

(9)

式中:Cv——变异系数;

σ——均方差;

μ——平均值。

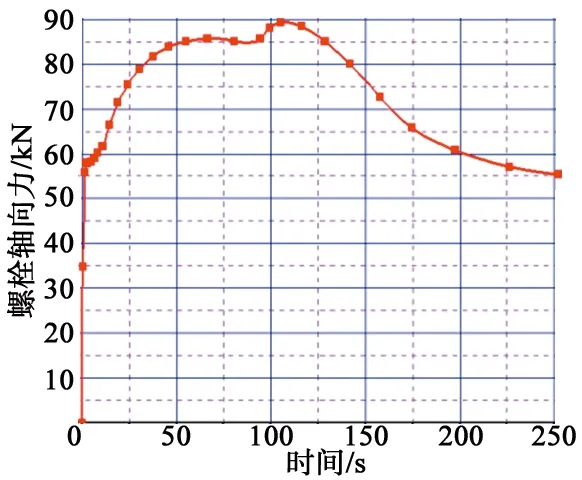

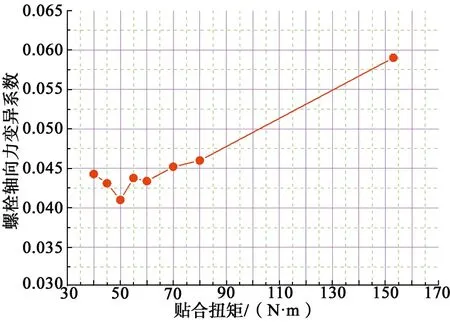

不同拧紧参数下轴向力变异系数曲线见图7。图中将扭矩法看成是一种极端的转角法,即150 N·m+0°进行统计,从计算结果和曲线可以看出贴合扭矩为50 N·m时,轴向力变异系数最小为0.041,极差为7.563 kN,轴向力分布更集中,离散性最低,且螺栓轴向力平均值为61.339 kN,符合预期设计目标。

图7 不同转角法参数下变异系数变化曲线

从变异系数曲线可以看出,变异系数随着起始扭矩从40 N·m增大至80 N·m过程中先减小后增大,这主要是由于扭矩为40 N·m时,紧固件仍未完全贴合,其离散性较大;而之后超过50 N·m之后,紧固件虽已完全贴合,但起始扭矩越大,其受扭矩系数变化的影响越大。这也是扭矩法拧紧时螺栓轴向力离散最大的原因。

综上所述,为了获得更精确、离散度更小的螺栓轴向力,提高制动盘紧固件的安全可靠性,选择转角法参数为50 N·m+40.5°作为制动盘紧固件拧紧工艺更为合适。

3 结论

(1) 本文首次提出并采用有限元方法对制动盘紧固件进行服役工况下的承载计算,并按照VDI 2230-1为设计输入准则对紧固件进行设计,得到制动盘螺栓轴向预紧力设计范围为46.1~73.7 kN,提高了制动盘紧固件设计精度。

(2) 采用扭矩转角法拧紧较采用扭矩法拧紧时制动盘螺栓轴向力精度更高,散差更小。

(3) 针对该制动盘紧固件,贴合扭矩50 N·m时,螺栓轴向力变异系数最小,轴向力分布更均匀。根据计算的目标轴向力,确定50 N·m+40.5°作为制动盘螺栓扭矩转角法拧紧控制参数。