钣金生产现场管理之申脉IW8生产进度管理

2021-08-27陈盛鑫上海申脉信息技术有限公司

文/陈盛鑫·上海申脉信息技术有限公司

随着钣金行业小批量多品种日益增加,车间现场有几千至几万种钣金件在进行加工流转,其中涉及到下料、折弯、压铆、攻牙、组装、焊接、打磨、喷涂等多种工序,还有大量的外协工序。这种小批量多品种的离散式加工,对每款物料都有独立的工艺路线、装配方式和技术要求。大量的物料在制造加工,最终的目标是快速、准确的装配成最终成品,然后入库发货。然而大量的钣金件、待加工物料的生产工序状态的获取却成为巨大的困难。

一般来讲、传统模式获取生产状态的方法是由操作工填写加工日报、班组长汇总上报后专人进行合并。这种模式消耗的人力物力巨大且及时性和准确性较低。举个一个日常工作中的例子,一个客户询问某个订单的生产状态,明天是否可以发货。通常需要逐级询问、结合到现场查看,需要花费大量的人力和时间,但获取的结果经常出现偏差。

当前进入数字化时代,上海申脉采用数字化技术深入钣金制造过程,研究采用看板式的管理模式快速、精准、实时显示每个工序生产状态,并实现异常警示,如图1 所示。

图1 看板式管理模式

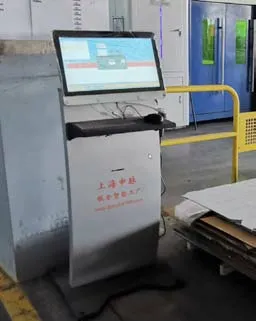

首先对生成状态采用现场扫描条形码的方式采集,每个操作员可以使用申脉智能终端(图2)扫描二维码上报生产状态,智能终端实现了查看图纸、生产状态等大量功能。

图2 申脉智能终端

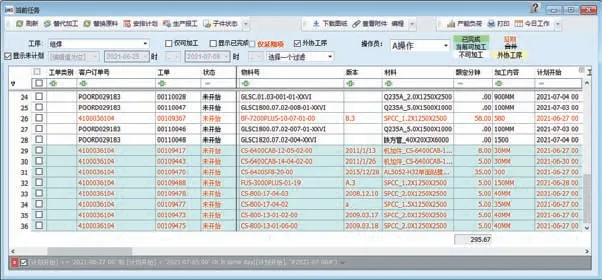

实现汇报后,需要直观展示生产的现状,包括每个物料、每个工序的计划和状态。在订单看板中,以一个客户订单为单位,显示每次交货物料的层级关系、每个物料的工序和状态,如图3 所示。

图3 生产状态界面

在IW8 看板系统中,需要解决每个工序“做什么”“是否完成”“是否异常”的问题。因此都需要包含计划数量、完成数量、检验状态、计划状态等信息。如果出现异常,看板将以醒目的“红色”显示,所有警告信息同时显示到每个班组管理界面上。实现多维度的展示管理体系,配合车间看板,工序滞留管理(参考《钣金生产现场管理之滞留管理》)避免出现管理盲点。

传统模式的日常管理中,中层管理人员的大量工作时间是处理异常。比如装配时发现小零件未加工,发货时部分产品没有加工完成或数量不足。甚至客户催货时才发现还没下料。这些情况带来的连锁反应是马上补料,全流程开绿灯,专人跟踪。这种操作能解决目前订单的交付但却带来生产效率的下降,而且成本的上升是显而易见的,这种被动也是大多数工厂目前的重要困惑。

在看板式管理体系下,管理过程将改为每个班组在下班前查看明天的生产计划,确定这些计划的产品是否齐套,主动检查不齐套的物料,适当调整生产计划,避免出现停工待料情况,如图4 所示。

图4 生产计划管理

结束语

看板式管理不仅仅是生产管理过程,每个部门、岗位的操作都是看板式,包括订单、采购、工程技术、MES、外协、库存、发货等。IW8(Intelligent Workshop)包含多个部门的看板式管理工具,可实现钣金加工的便捷管理,完整的钣金数字化管理系统是上海申脉追求及实现的目标。