广东石寨矿区钻孔护壁堵漏技术探讨

2021-08-27方国庆

杨 涛,方国庆,蔡 隽

(中国地质调查局 长沙自然资源综合调查中心,湖南 长沙 410600)

1 引言

在地质勘探过程中,钻探是最直接、最有效的技术手段之一,通过采取地底下的岩心,将地表以下的地质情况清晰地展现出来。但是,受限于地质条件、施工技术等因素,往往在钻进过程中会遇到很多难题。石寨矿区地层裂隙发育,局部破碎,掉块严重,失漏水频繁,给钻探施工带来了诸多困扰,护壁堵漏工作是该矿区钻探施工急需解决的问题。根据矿区地层条件,借鉴前人施工经验,对第四系覆盖层采用套管护壁堵漏;对孔壁稳定裂隙发育较小、漏失情况较轻的孔段采用泥浆护壁堵漏;对地层破碎、掉块严重等孔段采用惰性材料或水泥封孔堵漏等技术措施,取得了较好的效果[1]。

2 工程概况

2.1 地质概况

石寨矿区位于郴州—怀集断裂带与阳山—乳源断裂组交汇部位,地层主要岩性为灰岩、泥质灰岩、细砂岩、砂质页岩夹泥质页岩、砂砾岩,局部夹不稳定煤线,矿区内花岗岩体和灰岩的接触部位存在矽卡岩化和绿泥石化。泥页岩质地较软,遇水软化膨胀,呈泥状,易造成钻孔缩径、掉块、坍塌等,若处理不当容易发生卡钻、埋钻事故。

2.2 钻孔结构

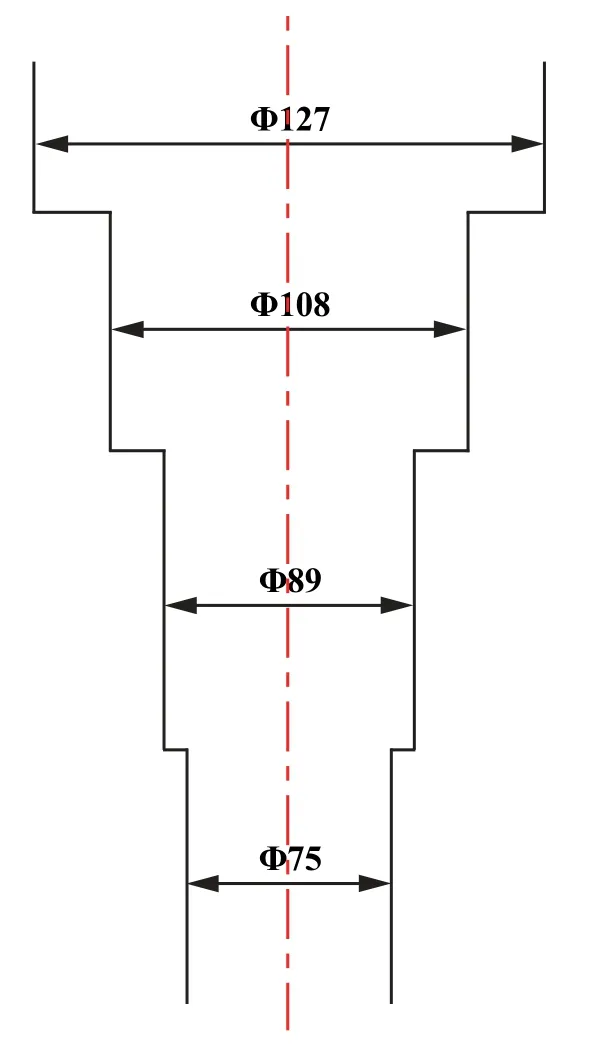

在收集矿区地质资料后,对地层情况有了初步的了解,为确保钻探施工的顺利进行,我们均采用四级成孔的钻孔结构。开孔采用Φ130 mm普通单管钻具钻进,由于地层上部主要为第四系覆盖物,结构松散,采心困难,为确保岩心采取率,采用干钻法,并尽量减少回次进尺。穿过第四系覆盖层,进入基岩风化层,下Φ127 mm套管,将第四系覆盖层隔离,防止冲洗液冲刷孔壁,出现缩径、掉块、坍塌等事故;改用Φ110 mm孔径钻具施工,钻进至稳定基岩后,下Φ108 mm套管,将风化层隔开,保护井壁;之后用Φ95 mm绳索取心钻具钻进,提高钻进效率,降低劳动强度,进入完整基岩后,可视地层情况下Φ89 mm套管改用Φ75 mm绳索取心钻具施工,直至终孔,钻孔结构如图1所示。

图1 钻孔结构图

2.3 钻探机械及附属设备

施工使用的主要设备有:HXY-42T塔机一体型岩心钻机,钻进深度700~1 000 m,立轴最大扭矩3 200 N·m,最大起拔力80 kN,卷扬最大提升力30 kN;BW-125型泥浆泵,最大泵压力6 MPa;康明斯发电机,额定功率90 kW;泥浆搅拌机,容积1 m3;Φ130 mm、Φ110 mm普通单管钻具,Φ95 mm、Φ75 mm绳索取心钻具两套,配套的钻杆、套管若干米,各个口径硬质合金钻头、金刚石钻头若干个。

2.4 施工中存在的问题

矿区构造发育,局部破碎,夹杂不稳定煤线,失漏水频发;泥页岩地层,遇水易软化,缩径、掉块、孔壁坍塌等情况时有发生,不仅流失了大量的冲洗液,造成施工成本增加,同时还加大了工人的劳动强度,降低了钻进速度,严重影响了钻探施工进度。

3 护壁堵漏方法

针对地层条件及施工中存在的问题,技术部门通过收集研究相关资料,制定了一套适合本矿区的护壁堵漏方法。

3.1 跟管钻进护壁技术

该矿区第四系覆盖物结构松散,平均厚度为20 m,最大可达30 m。钻进中由于地层松散岩心不成型,孔壁不稳定,常发生坍塌、掉块、严重漏失等现象。对于松散第四系覆盖物通常采用普通单管钻进,而后下入套管护壁。但是,若覆盖物厚度较大,则在提钻后孔壁容易变形缩径,往往造成下套管受阻。这种情况可采用跟管钻进护壁技术,即一边钻进,一边下套管。其原理是连接钻杆的中心钻头和套在中心钻头外连接套管的同心管靴钻头共同钻进,同时利用同心管靴的扩孔作用将套管带入孔内,到相对稳定地层后,中心钻头退出,管靴钻头连接套管作为套管置于孔内,起到护壁作用。跟管钻进技术在该矿区较厚第四系松散地层使用取得了较好的效果。

3.2 冲洗液护壁堵漏

3.2.1 PHP及KP共聚物无固相冲洗液

PHP是一种线型水溶性高分子,主要起降失水和增黏作用[2]。分子链中具有亲水的酰胺基,具有很强的吸水性,衍生物离子性越强它的吸水特性越强[3]。溶液的PH较高时,聚丙烯酰胺发生水解反应产生⁃COO-,分子链在静电斥力的作用下呈伸展状态,黏度增大[4]。

钻进过程中PHP及KP共聚物长链分子随着钻进液进入孔壁裂隙,吸附在孔壁上,并在表面形成薄膜,较好地稳定了孔壁。岩粉颗粒随冲洗液流入井壁的裂隙中,并在PHP及KP共聚物作用下絮凝吸附聚集于裂隙间,起到了堵漏作用。

矿区ZK0032号钻孔,钻至150 m处,地层裂隙发育,孔内出现漏失情况,继续钻进约5 m,返水量仅为1/4,且伴随有掉块现象。采用PHP和KP共聚物泥浆,返水量逐渐增多,钻进3个回次后达到3/4,掉块停止,护壁堵漏效果明显。

3.2.3 膨润土⁃聚合物泥浆体系

膨润土的主要成分是蒙脱石,由于蒙脱石晶格四面体层中的部分四价硅离子可被三价铝离子取代,八面体层中的三价铝离子可被二价铁、镁、锌等阳离子取代,使晶体带负电[2],因此,膨润土具有很好的造浆能力。

ZKl508号钻孔在钻至150 m时,开始出现漏失的现象,根据取出的岩心,可见发育多组裂隙,局部破碎,呈块状。继续钻进10 m后,钻孔漏失严重,已经出现不返水的情况,观察取上来的岩心,发现深度在150~165 m的孔段地层裂隙发育,根据施工经验判断该段为主要漏失地层。为避免引起严重事故,采用膨润土+聚合物+惰性材料的泥浆进行堵漏。具体措施是:将800 kg的水、40 kg的膨润土、2 kg的氢氧化钠加入水解聚丙烯酰胺和5 kg的羧甲基纤维素充分搅拌均匀配制成基浆,然后加入10 kg锯末充分搅拌。将配制好的稠泥浆从钻杆内灌入孔内,再泵入低固相堵漏泥浆循环。钻进时降低转速,减少钻具振动,降低对孔壁的干扰。一定时间后,观测孔口逐渐返水并且返水逐渐增多,利用膨润土⁃聚合物⁃堵漏材料对于该裂隙发育的地层进行堵漏达到了较好的效果。

3.3 水泥护壁堵漏

在裂隙发育特别是破碎的地层,机械振动作用下易掉块,使用一般泥浆护壁堵漏措施虽可降低泥浆漏失量,但无法解决孔壁掉块情况。针对该地层,可采用水泥封孔护壁堵漏措施。一般采用0.6~0.8水灰比,在离封闭孔段底部约1 m位置开始灌注水泥浆,边灌注边上提钻杆,水泥浆液全部泵入后,用清水替浆[5]。静置约一天,待水泥浆固结后,扫孔钻进至原孔深,此时孔壁基岩碎块在水泥浆的固结作用下胶结成整体,起到了护壁堵漏作用。

在石寨矿区水泥封孔护壁堵漏是一种主要的技术措施,特别是在裂隙发育,局部破碎、掉块严重的复杂地层,效果较为显著,成功率在90%以上。这种护壁堵漏方法安全可靠,减轻了工人的劳动强度,提高了钻进效率,进而降低了施工成本。

4 护壁堵漏效果对比

表1列举了同一矿区施工的4个钻孔护壁堵漏方法应用效果情况,其中,ZK1508为最先施工的孔,ZK1632为最后施工的钻孔。ZK1508号钻孔由于对矿区地质资料掌握不全,施工经验不足,在使用套管护壁方法穿过第四系后一直使用单一的护壁堵漏方法,致使纯钻率仅为26.58%,钻进效率较低,台月进尺只有220 m,其大部分时间都浪费在扫孔、提钻等辅助工作上;而ZK4032号钻孔总结了前一个孔的施工经验,在地层裂隙发育的地方增加了膨润土护壁堵漏措施,钻进效率得到了改善;在熟悉了矿区地层大致分布后,并结合前几个钻孔的施工经验对ZK0032、ZK1632号钻孔采取针对性的护壁堵漏措施,钻进效率得到了进一步的提高。

表1 护壁堵漏方法应用效果

护壁堵漏的方法并不是一成不变的,不同的地层、孔段采取不同的护壁措施,在实际施工过程中灵活地应用护壁堵漏方法,对提高钻进效率有着至关重要的作用。其他护壁堵漏的方法各有所长,如化学护壁堵漏,即利用化学试剂的化学反应产生胶体等物质,在孔壁上形成保护膜,从而达到保护孔壁的作用,但使用成本较高;井下铸管护壁堵漏,即在孔内预设孔段,采用一定的技术在该孔段形成护壁管,如膨胀薄膜套管,波纹套管等。

5 结论

在岩心钻探施工中,特别是对复杂地层的钻进,护壁堵漏是极其重要的环节之一,它可以防止孔内事故的发生,决定钻探施工能否顺利进行,对钻孔施工效率以及经济效益起到相当大的作用。本文根据石寨矿区的地质情况,结合前人在复杂地层护壁堵漏的技术,制定一套适合该矿区的护壁堵漏方法,取得了较好的效果,具有一定的参考意义。