工业固废焚烧炉炉内燃烧分析

2021-08-27杨仕桥李新丁虹付志臣周飞飞孙丽娟

杨仕桥,李新,丁虹,付志臣,周飞飞,孙丽娟

(光大环保技术装备(常州)有限公司,江苏 常州 213100)

工业固废不同于生活垃圾,工业固废热值高,工业固废热值可达16 480 kJ/kg,高的热值意味着溶剂热负荷大,结焦风险高。工业固废水份少,火线靠前,相比生活垃圾更容易回火。典型工业固废的挥发分在60%以上,相比生活垃圾需要更大的气相燃烧空间。因此需要具体针对工业固废进行炉膛的燃烧分析与优化设计。

本文主要利用FLIC和Fluent软件对工业固废燃烧进行仿真分析,研究某工业固废焚烧项目的炉内部流场、温度场和烟气组分浓度场,为工业固废焚烧炉的设计优化提供参考和依据。

1 计算模型及设置

1.1 几何模型

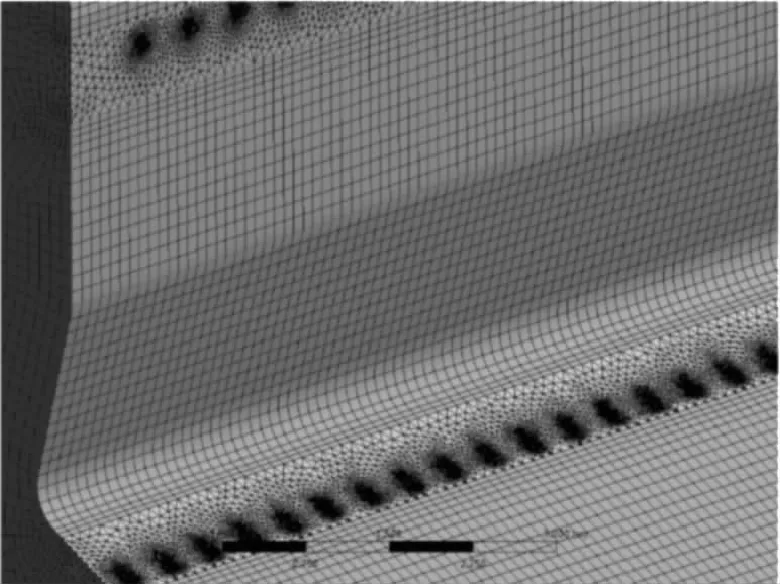

本次研究的工业垃圾焚烧炉的炉膛结构模型如图1所示。炉膛型式为逆流式炉膛结构,炉排上方为从两侧包拢过来的前后炉拱,炉拱前缘对接位置形成炉膛的喉口,喉口上方炉膛截面面积又逐渐增加,连接第一垂直烟道。二次风喷口和三次风喷口在前后除后墙三次风墙各布置一排,后墙二次风布置两排。

在本项目中,关注的重点是炉内二次风喷口的设计对炉内燃烧的影响[1]。因此,在建模的时候将计算域延伸到炉膛的第一烟道出口,这样可以尽量避免出口设置对前炉膛的影响。

1.2 网格划分

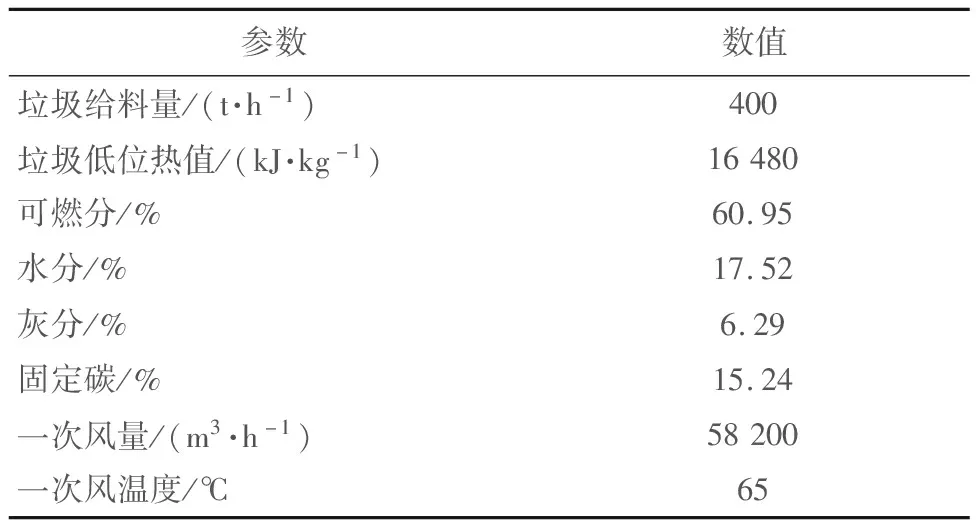

炉内计算对网格划分要求很高,网格数量不够及网格质量较差都将影响炉内计算的收敛性,因此网格划分也是炉内计算一项难度极大的工作,采取合理的网格划分方法和策略是正确高效计算的前提[2]。

在本次计算中炉膛网格采用混合网格划分,炉膛大部分空间采用六面体网格,网格正交性良好,最大尺寸为140 mm,最小尺寸为100 mm。喷口附近的网格使用非结构化网格划分并进行加密处理,网格划分示意图如图2所示。炉膛内网格总数量约为150万个。

图 2 网格划分示意图

1.3 模拟方法

垃圾燃料在焚烧炉内的燃烧过程分为截然不同的两种模式,分别为堆积层燃模式与气相自由空间燃烧模式。

垃圾首先在倾斜往复炉排上进行层燃堆积燃烧,料层呈多孔介质状态,一次助燃空气从燃料底部送入,固体燃料依次经历加热升温、水分蒸发、挥发分析出和焦炭燃烧等阶段,最后燃烬的灰渣从冷灰斗处掉落收集[3],炉排上垃圾燃料表层是堆积层燃模式与气相自由空间燃烧模式的分界面也是质能交换与传递的通道面,料层反应之后生成的H2O、CmHn、CO、H2、CO2和N2等组分从分界面传输到气相自由空间与氧发生化学反应。堆积层燃模式中,固相之间、固相与气相之间、气相中均有复杂传热、传质和化学反应现象发生,同时还要考虑炉排随机翻动对料层流动、传热以及反应的影响,而现在通用商业CFD软件均未能成功实现此类情形的程序开发,因此,本文采用英国舍菲尔德大学固废课题组研究开发的FLIC模型来进行料层计算[4]。通过FLIC模型程序可获得燃料表层的热烟气速度、温度、组分分布之后可以作为炉膛气相燃烧模拟的输入边界条件。炉膛气相空间的计算使用商业CFD软件ANSYS FLUENT进行,气相空间的模拟采用了Realizablek-ε湍流模型,基于压力基的求解器,压力速度耦合方式采用couple算法,对流项选用了二阶迎风离散格式[5]。

1.4 边界条件

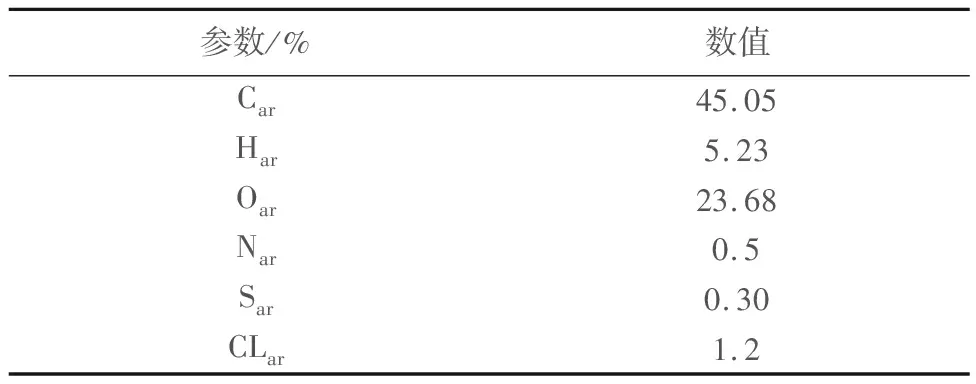

采用某项目的工业固废为研究对象,某工业固废垃圾参数如表1所示。

表1 某工业固废垃圾参数

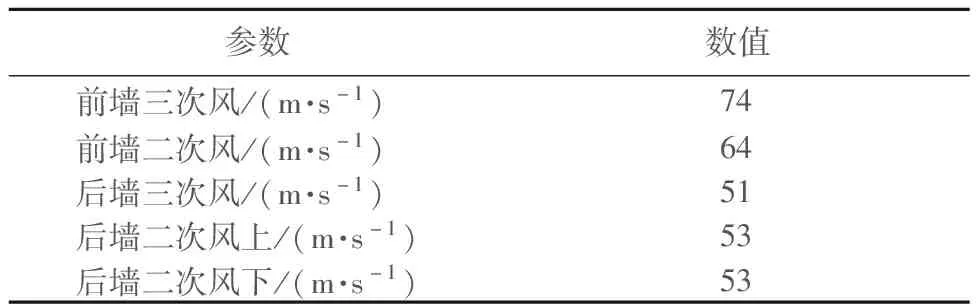

原生垃圾元素分析如表2所示。

表2 原生垃圾元素分析

一次风边界配比如表3所示。

表3 一次风边界配比

二次风边界条件如表4所示。

表4 二次风边界条件

2 计算结果及分析

2.1 床层燃烧模拟结果分析

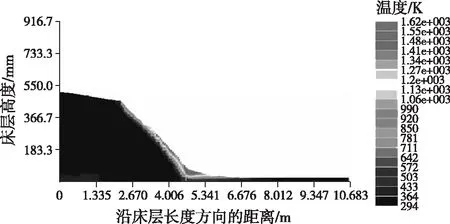

垃圾燃料在炉排上燃烧后的固相温度分布如图3所示。在距离进口5~7.5 m的距离上燃料表层固体温度逐渐升高到1 600 K以上,表明表层燃料最先实现水分的干燥、挥发分热解和固体的燃烧,燃料温度水平明显提高。图3中显示,燃烧最集中的位置发生在大约距离燃料入口4~5 m的位置,此处的固体温度也最高。干燥未完成的燃料区域,温度均较低。

图3 垃圾燃料在炉排上燃烧后的固相温度分布

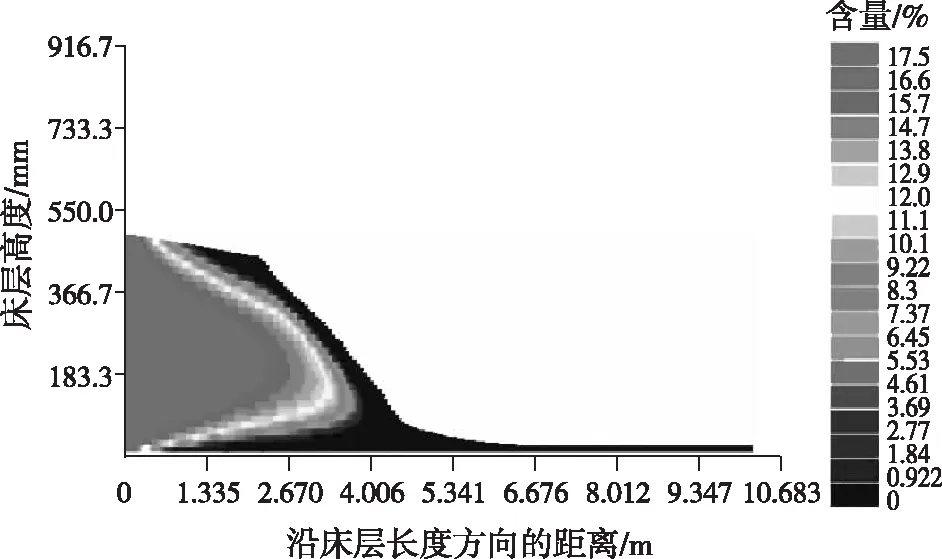

床层垃圾颗粒中的水分质量含量分布、挥发分含量和焦碳含量分别如图4、图5和图6所示。水分分布图表明水分蒸发从料层的顶部和底部同时进行,底部高温一次风由于风量较大,能够迅速干燥料层底部物料。

图4 垃圾颗粒中水分质量含量分布

图6 垃圾颗粒中焦炭含量

料床表层和底层的燃料挥发分含量都经历先增大后减小的过程,因为水分先于挥发分蒸发,如图5所示。挥发分大约在3.5 m的炉排位置基本热解完毕,这也是料层温度最高和焦炭含量最高的位置。

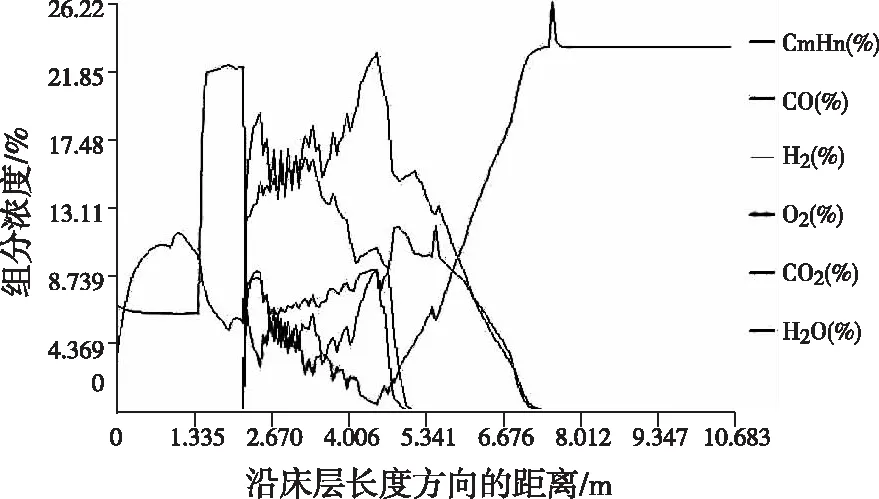

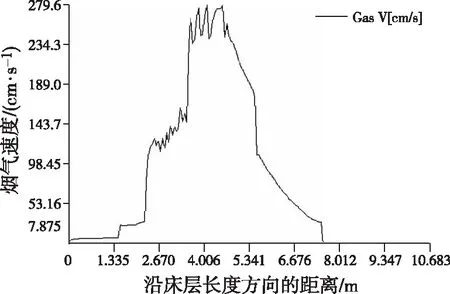

燃料表层气相组分的浓度分布和速度分布如图7和图8所示,在5.3 m处水分含量减少为0;CH4(图中显示为CmHn)和CO沿炉排长度的组分分布劝相似性,有2个凸起峰,这两个组分都是挥发份热解的主要可燃组分。

图7 燃料表层气相组分浓度分布

图8 燃料表层气相组分的浓度分布

燃料表层速度最高峰值速度为2.8 m/s,出现在4~5.3 m的位置,此处温度最高,一次风量也最大。

2.2 炉膛气相模拟结果分析

合理的配风及炉膛结构具有稳定火焰燃烧、提高燃烬率、保护炉拱和组织流场降低NOx的作用,因此对炉膛结构的分析具有重要的实际价值。

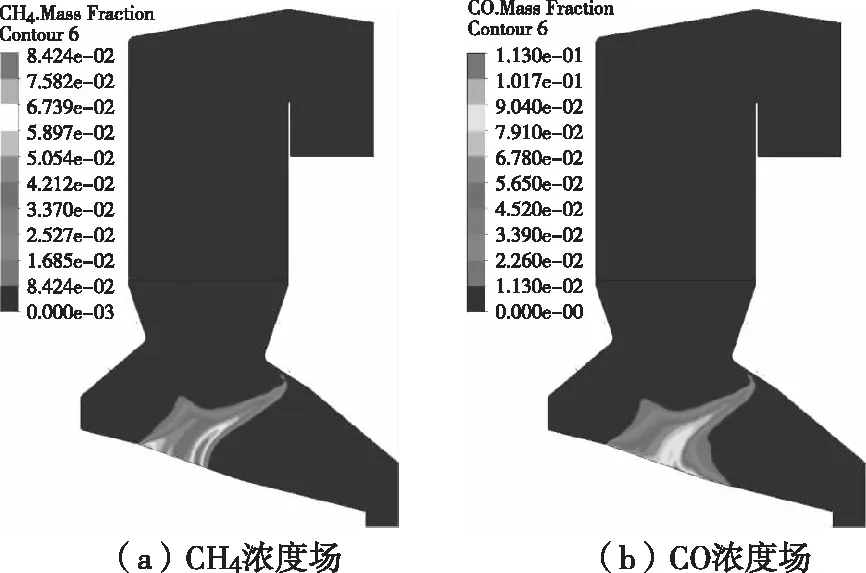

各组分的炉膛中心横截面浓度场如图9所示,从图9中可以看出,在后墙大量二次风的卷吸的作用下,各组份偏向后拱,使可燃组份在炉膛中间的空间燃烧,避免烧到前拱。

图9 各组分的炉膛中心横截面浓度场

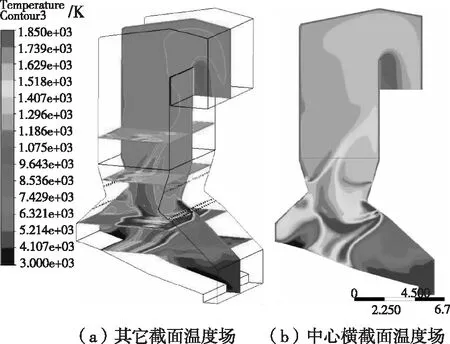

炉膛截面温度场如图10所示,与组份浓度场相一致,大量的后墙二次风使的高温的火焰偏向后拱,使燃烧火焰合理布置,避免贴到前拱。

图10 炉膛截面温度场

3 结语

1)工业固废焚烧炉热值高,水分少,挥发分析出快;

2)工业固废挥发分大,气相燃烧范围大,炉膛需要较大的气相燃烧空间;

3)后墙配比较大的二次风可卷吸挥发分,偏向后拱,使燃烧火焰合理布置,避免贴到前拱。