添加TiB2对石墨烯改性B4C陶瓷基复合材料抗弹性能的影响

2021-08-27叶腾钶徐豫新武岳任云燕

叶腾钶,徐豫新,武岳,任云燕

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 2.北京理工大学 北京理工大学重庆创新中心, 重庆 401120;3.中国航发北京航空材料研究院, 北京 100095)

0 引言

采用轻质、高性能的防弹装甲是提高武装直升机等武器装备机动性和生存能力的必要手段。探索新型防弹材料内在的优化机制和吸能机理,可以为防弹装甲的研发和优化提供支撑;而且新型复合材料在枪弹冲击下的力学响应行为和动态失效机理研究可以丰富复合材料冲击动力学理论,具有理论意义和工程应用价值。

碳化硼(B4C)陶瓷具有低密度、高强度、高耐热性等特点,在防弹装甲领域的应用由来已久[1],但是单一组分的B4C陶瓷致密度低、韧性差、可加工性低,限制了其进一步使用[2]。为改善B4C陶瓷性能,研究者们以B4C陶瓷为基体,引入第2相或多相,在保持B4C陶瓷优点的同时,获得具有更高韧性、可加工性的B4C陶瓷基复合材料[3]。过渡元素金属硼化物二硼化钛(TiB2)作为增韧强化相已被广泛添加于B4C基体中[4]。TiB2的添加有助于B4C陶瓷烧结温度的降低和致密度的提高,通过陶瓷微观组织结构的改善来提升陶瓷力学性能。目前,B4C-TiB2复相陶瓷的制备工艺相对成熟,相关研究集中在制备方法、TiB2含量等对材料整体性能的影响[5-6]。此外,高玉波等[7]对B4C-TiB2复相陶瓷的动态冲击特性进行了研究,结果表明,TiB2的加入使复相陶瓷的动态压缩强度高于单相B4C.

石墨烯作为二维碳纳米材料,具有超高的强度、韧性、导电性和超大的比表面积,少量石墨烯的加入即可引起材料性能的有效提升。Nguyen等[8]对比了纯碳化钛(TiC)陶瓷和加入质量百分数5%石墨烯TiC陶瓷的物理性能,结果表明石墨烯的加入可以提升TiC陶瓷的整体性能,其原因是石墨烯的加入使改性陶瓷具有更精细的微观结构。Ahmad等[9]加入质量百分数0.5%石墨烯对氧化铝(Al2O3)陶瓷进行改性,结果表明石墨烯加入对Al2O3晶粒的细化、石墨烯-Al2O3的强界面结合、石墨烯片的拔出和裂纹桥联增韧机制的共同作用促进改性陶瓷断裂韧性、硬度等得到提升。各种研究结果表明,石墨烯的添加可以改善陶瓷基复合材料的微观结构,提升陶瓷整体物理性能。通过在单相B4C、B4C-TiB2复相陶瓷中引入石墨烯,有望进一步提高B4C陶瓷基复合材料性能。

目前,石墨烯主要应用于金属基和聚合物基复合材料[10-11],国内外对石墨烯在陶瓷基复材上的应用研究较少[12],特别是石墨烯在B4C陶瓷基体中的强化机制、石墨烯改性陶瓷在强冲击、动载荷下的力学响应行为与失效模式等鲜有报道。因此,有必要对石墨烯改性B4C陶瓷基复合材料在枪弹冲击下的动态失效机理进行研究,掌握新型轻质装甲材料的优化机制。

本文以添加和未添加增韧相TiB2的两种石墨烯改性B4C新型复合材料为研究对象,通过维氏硬度计、三点弯曲法、单边切口梁(SENB)法以及残余穿透深度(DOP)试验获取维氏硬度、弯曲强度、断裂韧性等3种基础力学性能参数和抗弹性能数据;结合陶瓷锥理论,通过比较回收铝合金背板宏观损伤区域面积和陶瓷破碎后颗粒大小,研究了两种复合材料的宏观吸能模式差异;采用扫描电镜(SEM)进行微观断口分析,研究两种陶瓷基复合材料在弹头侵彻下的微观失效行为、增韧相TiB2以及石墨烯的强化机制,以获得新型复合材料的动态失效机理以及TiB2的加入对其产生的影响,为新型防弹装甲的研发和优化提供参考。

1 石墨烯改性B4C新型复合材料

1.1 复合材料物相分析

本研究所用石墨烯改性B4C/TiB2复合材料由北京航空材料研究院提供:一种为石墨烯改性B4C陶瓷(简称GB),另一种则额外加入了增韧相TiB2,为石墨烯改性B4C-TiB2复相陶瓷(简称GBT)。初始加入石墨烯质量百分数皆为1%,GB材料与GBT材料在密度上略有差异,分别为2.52 g/cm3和2.76 g/cm3.

采用德国Bruker公司生产的X射线衍射仪(XRD)对GBT材料的物相组成进行分析测试,测试结果如图1所示。测试所得GBT材料中B4C 和TiB2质量百分数分别为85.6%和14.4%,未检测到碳单质相关晶体,表明石墨烯分布较好,未发生团聚。

1.2 复合材料微观组织形貌

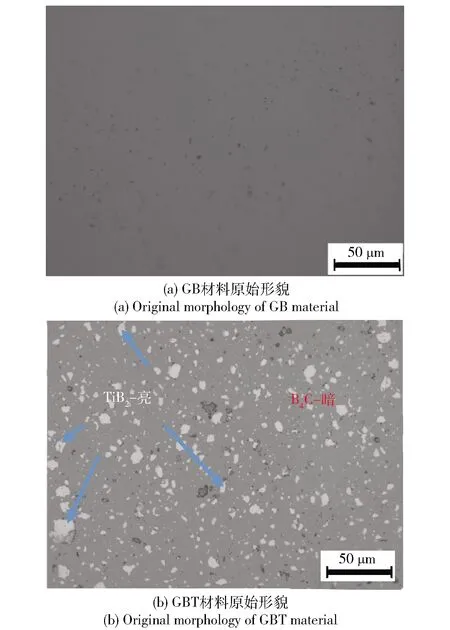

对两种复合材料的原样微观组织结构进行光学显微镜观察,典型图像如图2所示,较暗部分表示原子序数较小的晶粒,即B4C,而较亮的部分表示原子序数较大的晶粒,即TiB2.由图2可知:GB材料界面较为致密,表面无其他杂质和裂纹,但存在较多微孔洞;GBT材料中各相分布均匀,界面复合较好,没有明显的杂质、裂纹等,在研磨和抛光过程中部分TiB2颗粒会从基体中脱落,产生微孔洞。

图2 光学显微镜下GB和GBT材料微观组织形貌

2 准静态力学性能测试

2.1 准静态力学性能测试方案

用于装甲防护的结构陶瓷类材料通常使用硬度、弯曲强度和断裂韧性表征其物理性能。因此,首先对GB和GBT材料进行了维氏硬度、弯曲强度和断裂韧性测试,以掌握其准静态力学性能。

根据国家标准GB/T 16534—2009 精细陶瓷室温硬度试验方法[13],采用上海泰明光学仪器有限公司生产的HVS-30ZC型显微维氏硬度计进行维氏硬度测试,试验在φ15×5 mm的复合材料抛光圆柱面上进行,加载载荷5 kgf,持续10 s.

根据国家标准GB/T 6569—2006 精细陶瓷弯曲强度试验方法[14],采用美国INSTRON公司生产的5985电子式万能材料试验机系统对复合材料进行三点弯曲强度试验。经机械加工制成宽4 mm、高3 mm、长36 mm的试样,试验过程中将4 mm宽的一面与压头接触,夹具下跨距30 mm,试验机横梁的加载速率0.5 mm/min.

采用国内外普遍使用的陶瓷断裂韧性测试方法单边切口梁法[15]进行复合材料的断裂韧性测试。测试仪器为上述5985电子式万能材料试验机,所测试验样品宽3 mm、高6 mm、长 30 mm,使用线切割在试样中部垂直引入宽度小于0.2 mm的裂纹,长度为试样高度一半左右。试验时将3 mm宽的一面与压头接触,跨距为24 mm,试验机横梁加载速率为0.05 mm/min.

2.2 准静态力学性能测试结果

以上准静态力学性能测试均进行重复性试验,每种工况下获得3组左右重复性较好的试验结果,有效数据平均值如表1所示。

表1 准静态力学性能测试结果

由表1可知,与GB材料相比,GBT材料的维氏硬度、弯曲强度、断裂韧性都有所提升,其中硬度提高了19.66%,弯曲强度提高了24.06%,断裂韧性提高了19.70%.

3 12.7 mm口径穿甲弹侵彻试验

3.1 侵彻试验装置与方法

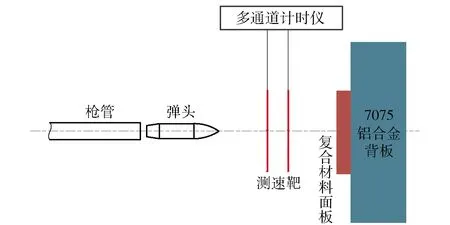

侵彻试验可以直接得到靶板抗侵彻性能相关数据,本文采用12.7 mm口径弹道枪加载,进行了12.7 mm口径穿甲弹正侵彻下的DOP试验。试验总体布置如图3所示,枪弹弹头和药筒实物如图4所示。弹头着靶速度由测速靶系统测得,方形陶瓷板作为前面板,采用面密度相近原则,GB材料前面板尺寸为150 mm×150 mm×10 mm,GBT材料前面板尺寸为150 mm×150 mm×9.5 mm,背板材料为7075铝合金。试验时,分别对单7075铝合金板、复合材料与7075铝合金的前面板-背板结构进行DOP试验;试验后,测量各工况下7075铝合金板的最大穿透深度,获得参考穿深DREF和背板穿深DRES,如图5所示,其中TC为陶瓷基复合材料板厚度(mm)。复合材料面板四周和正面不添加约束,与7075铝合金板采用塑封方式紧密贴合,其中7075铝合金密度为2.81 g/cm3.

图3 侵彻试验总体布置

图4 12.7 mm口径穿甲弹

图5 参考穿深DREF和背板穿深DRES

3.2 侵彻试验结果

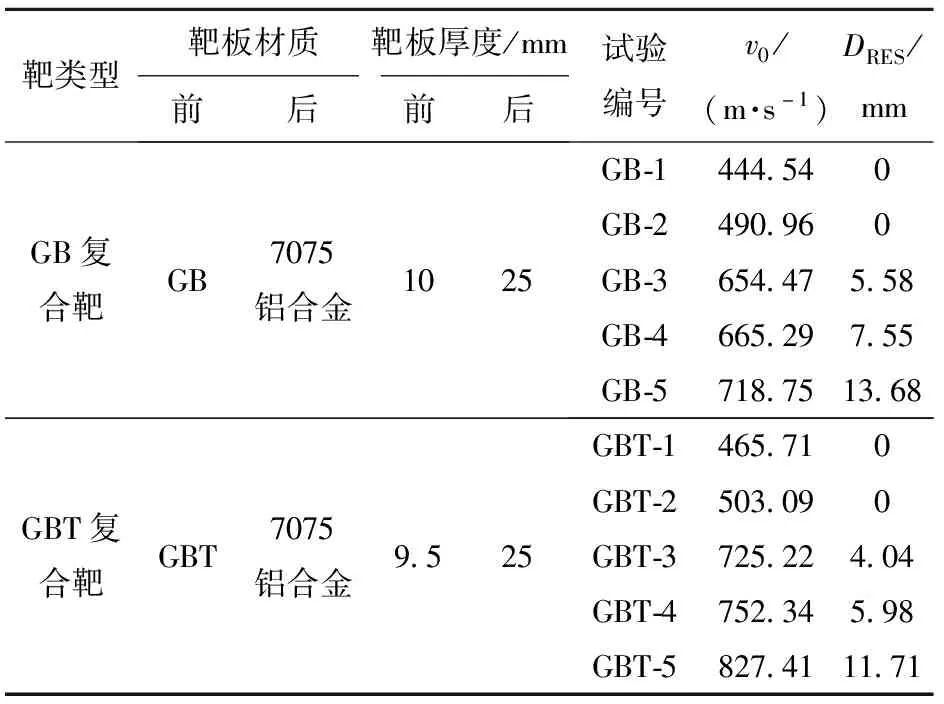

两种靶板结构在不同弹头侵彻速度下的DOP试验结果如表2所示,弹头着靶速度v0随7075铝合金背板穿深DRES变化情况如图6所示。

表2 DOP试验结果

图6 着靶速度随背板穿深变化趋势

由表2和图6可知:在12.7 mm口径穿甲弹正侵彻(着靶速度为655~827 m/s)下,两种靶板结构的背板穿深与弹头侵彻速度近似呈正比关系;相同着靶速度下,GBT材料作为前面板时在背板铝合金靶中产生的背板穿深较GB材料要小,即GBT材料的抗弹性能更佳,此外,二者的抗弹性能差距随侵彻速度的增大而增大。

进一步通过弹道枪试验获取12.7 mm口径穿甲弹以700 m/s和750 m/s的速度对单7075铝合金靶板的侵彻穿深,以此作为参考穿深DREF.采用防护系数作为表征量,定量比较两种靶板在700 m/s和750 m/s弹头速度侵彻下的防护性能。防护系数通过(1)式[16]计算得到,计算结果如表3所示。

表3 防护系数对比

(1)

式中:DEF为防护系数,表示同等防护效能下作为参考的金属材料板面密度与所测复合装甲面密度的比值;ρREF为参考板材料7075铝合金的密度(g/cm3);ρC为陶瓷基复合材料板的密度(g/cm3)。

由表3可知:在弹头侵彻速度为700 m/s时,GBT材料的防护系数为7.14,GB材料的防护系数为6.38,表明在此弹速下,GBT与GB材料对弹头动能的耗散效果分别是7075铝合金的7.14与6.38倍,GBT相较GB材料对12.7 mm口径穿甲弹的防护性能提升了11.91%;当弹头侵彻速度提高至750 m/s时,GBT与GB材料的防护系数分别达到7.62和6.62,相较700 m/s弹速下各自提高6.72%和3.76%,说明在本文研究弹速范围内,陶瓷基复合材料的抗弹性能随弹头速度的增大而增强。同时在750 m/s弹头速度侵彻下,GBT材料相较GB对12.7 mm穿甲弹的防护性能提升量由700 m/s时的11.91%达到15.11%,进一步说明了二者的抗弹性能差距随着弹头侵彻速度的增大而增大。

3.3 破坏模式分析与讨论

3.3.1 弹头侵彻后的宏观损伤分析

文献[17]中的研究表明,对有背板支撑的陶瓷类靶板,其在穿甲弹垂直侵彻下会在靶板面内出现径向和环向裂纹,在厚度方向形成陶瓷锥,陶瓷锥持续阻碍弹头前进并破碎弹头,提高了陶瓷的抗侵彻能力。作为参考的金属背板具有较好的塑性,除了保留对弹头的侵彻深度外,还可通过陶瓷、弹头在铝合金背板上留下的损伤痕迹,结合已有理论与研究成果对整个过程进行分析演化。

如图7所示,以GBT材料为前面板时,试验后可在铝合金背板上观察到损伤程度不同的3个区域:在靶板着弹点中心处产生深弹坑,记为1号区域,这是在剩余弹头和陶瓷锥的尖端共同作用下形成的;在紧邻此深弹坑沿径向向外,为斜坡面,记为2号区域;2号区域再向外,斜坡面不再明显,接近于平面,存在由陶瓷粉末残留的痕迹,为黑色圆环状,记为3号区域。2号和3号损伤区域都是在陶瓷锥作用下形成的,但由于作用陶瓷锥中陶瓷碎块和粉末的速度不同,形成的损伤形貌不同。对作用于2号区域的陶瓷锥部分,因毗邻弹道冲击的中心,受弹头挤压影响明显,使此处的陶瓷碎块和粉末在靶板径向以及弹头速度方向上的速度都较高,最后在背板铝合金板上形成斜坡状的侵蚀形貌;而作用于3号区域的陶瓷锥部分,相较于1号和2号区域,已经远离弹道冲击的中心,虽仍受弹头的挤压,但主要是在靶板的径向方向,在弹头速度方向的压力较小,已无法满足对背部参考铝合金板产生较深侵蚀的条件。归纳得到侵彻过程中陶瓷和弹头对背板的作用,如图8所示。

图7 侵彻后7075铝合金背板形貌

图8 陶瓷和弹头对铝合金背板作用示意图

此外,如图7(b)和图7(d),可以观察到在弹头着靶速度提升后,两种复合靶板结构中背板的1号和2号区域损伤程度提升,但3号区域面积变小,背板整体的损伤区域面积下降。说明在陶瓷板四周无约束时,弹头侵彻速度的增加会使陶瓷板沿径向的扩展速度增大,导致陶瓷锥边缘部分(3号区域)的持续时间变短,可以考虑添加约束增大持续耗能时间,进一步提高陶瓷的抗侵彻性能。

除了以上一般性损伤外,以不同石墨烯改性复合材料靶为前面板时,还在铝合金背板上产生了差异性损伤。

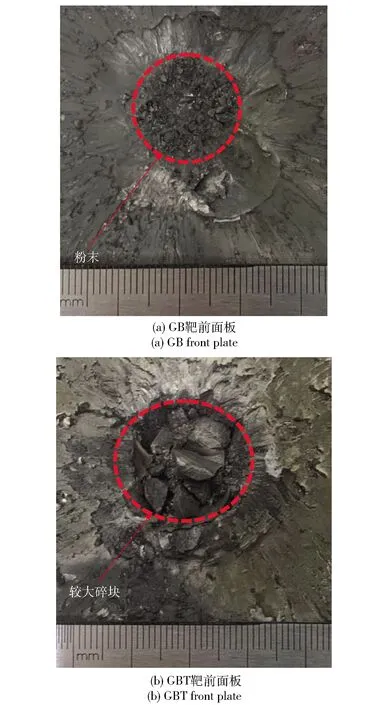

在图7中,以GB材料为前面板时,3号区域中陶瓷粉末在背板上残留的痕记相对GBT材料更突出。图9为弹头侵彻后两种陶瓷材料在铝合金背板弹孔中残留的陶瓷碎块和粉末。由图9可以看出:GB材料仍保持着典型的单相B4C陶瓷碎裂形式,在超高应力作用下完全成为粉末,损伤区域黑色较深;GBT复合靶后部铝合金板的弹孔内则以较大陶瓷颗粒为主,且铝合金板上陶瓷锥对应作用区域由陶瓷粉末残留形成圆形区域的颜色相对较浅。说明在12.7 mm口径穿甲弹侵彻过程中,GBT材料的碎裂程度较GB材料小,GBT材料的抗粉碎性破坏能力较强,可以持续高效地对弹头进行阻碍和破碎。

图9 残留在铝合金背板弹坑处陶瓷粉末与颗粒形貌

同时,如图10所示,在背板DOP相近(5.58 mm和5.98 mm)情况下,以GBT材料为前面板时,可以承受更高弹头速度的侵彻(此处相较GB材料为前面板时弹速提高14.95%,吸收能量提高32.14%)。当弹头侵彻速度相近(718.75 m/s和752.34 m/s)时,以GBT材料为前面板的背板穿深(5.98 mm)明显小于以GB材料为前面板的背板穿深(13.68 mm),如图11所示。而且可以观察到图10(a)和图11(a)中以GB材料为前面板的铝合金背板上主要变形区域(1号区和2号区)的面积都要小于图10(b)和图11(b)中以GBT材料为前面板的铝合金背板主要变形区域。说明在弹头侵彻下,相较GB材料,以GBT材料为前面板可以使弹头发生更大的变形和破坏,从而导致背板发生明显压缩变形的区域面积增大,提升了背板的有效承载面积,减小了侵彻方向上的穿透深度,抗弹能力得到提升。

图11 侵彻速度相近情况下铝合金背板弹坑损伤形貌

综上可知,GBT材料的宏观破碎模式不同于单相B4C陶瓷的粉碎性破碎,其在弹头侵彻下仍以大颗粒陶瓷形式存在,持续高效阻碍弹头前进和破碎弹头。此外,陶瓷作为装甲使用时总会复合如金属、纤维等背板,以GBT材料为前面板可以增大背板上压缩变形区域的面积,有效受载面积的增大也在一定程度上提升了复合装甲整体的防护性能。

3.3.2 弹头侵彻后陶瓷的微观失效行为分析

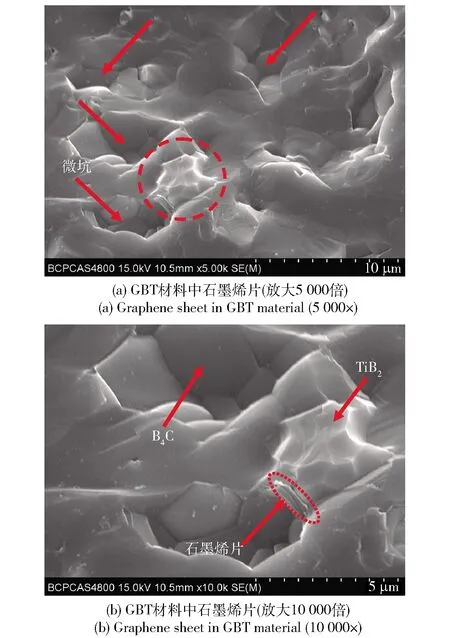

使用SEM对回收陶瓷碎块的断口进行观察。如图12(a)和图12(c)所示:GB材料断口表面整体平整,穿晶断裂特征明显,存在部分微孔洞扩大和相互连通现象,在微裂纹底部还可观察到排列疏松的B4C晶粒;在GBT材料中,断口表面凹凸不平,B4C基体为沿晶和穿晶断裂的混合断裂模式,断口表面TiB2颗粒大小不一,破碎程度不同,且存在较多均匀分布的微坑,如图12(b)和图12(d)所示。在微坑中可以观察到B4C晶粒堆集在一起,为典型的冰糖状晶界断口,此处的B4C基体为沿晶断裂。结合GBT断口表面TiB2颗粒的分布,以及TiB2和B4C晶粒大小,可知此微坑是由TiB2和B4C晶粒共同缺失产生的。

图12 弹头侵彻后材料断口表面形貌

TiB2晶粒与邻近互有接触的B4C晶粒可以看作一个整体,以嵌入体的形式扎钉于基体内,如图13所示。在外载荷作用下,对于TiB2和其周围的B4C晶粒,裂纹的扩展来自于远处B4C基体的裂开,如图13(a)所示;在裂纹经过TiB2晶粒时,正处于裂纹路径中心的那部分TiB2晶粒会首先碎裂,如图13(b)所示,使整个TiB2晶粒碎裂为大小不一的颗粒;当冲击能量较小时,未处于裂纹中心的TiB2晶粒部分不会碎裂,且不会与B4C基体发生分离,如图13(c)所示;当受较大冲击时,未处于裂纹中心的TiB2晶粒部分则会与B4C基体发生分离,甚至会连带着与TiB2晶粒有接触的B4C晶体一起脱离B4C基体,如图13(d)所示。

图13 TiB2在裂纹扩展过程中的扎钉作用示意图

TiB2晶粒和邻近的B4C晶粒作为整体在外载荷作用下发生桥接和拔出,增大了受力面积和发生位错所需要的耗能;同时由于过渡金属硼化物的加入,使GBT材料中B4C基体本身的致密度也有所提高,较纯B4C的疏松微观组织结构有很大改善,使B4C从以穿晶断裂为主转为沿晶和穿晶断裂混合的断裂模式。

3.3.3 石墨烯和TiB2对B4C的强韧化机理

对陶瓷基复合材料来说,第2相颗粒在基体中的分布状态,及其与基体的界面结合紧密程度、结合方式等决定了第2相颗粒的强韧化机制和强化的效果[18]。TiB2作为过渡金属硼化物,其热膨胀系数约为8.1×10-6℃-1,而B4C的热膨胀系数在4.5~5.5×10-6℃-1之间,二者相差3~4×10-6℃-1.硼化物和基体B4C热膨胀系数的不匹配,导致在烧结过程中材料内部不可避免地产生热膨胀失配内应力,并在TiB2晶粒附近产生残余应力场[19]。

如图14所示,裂纹在扩展至较大TiB2晶粒时,由于大TiB2晶粒的阻碍,在TiB2晶粒周围残余应力场作用下,裂纹会沿着TiB2晶粒与B4C基体的界面进行扩展。绕过TiB2晶粒后,由于裂纹的主要部分在整块陶瓷内部,所以裂纹仍以原裂纹扩展方向在复合材料中传播。但是TiB2晶粒对裂纹的阻碍还是使得裂纹传播扩展的路径得以延长,提高了材料整体所需的断裂功。此外,裂纹扩展至TiB2晶体时,小尺寸的TiB2晶体容易发生穿晶断裂而破碎,但是在裂纹两侧的B4C基体中的TiB2晶体仍嵌在B4C基体之中,在强载荷作用时甚至会发生TiB2晶体与邻近B4C晶体一起拔出的现象,此处裂纹扩展至TiB2晶体后以沿晶断裂代替了穿晶断裂。表明不同尺寸大小的TiB2晶粒对裂纹的阻碍作用是有区别的:较小晶粒主要是以扎钉的形式存在于B4C基体中,在裂纹扩展至晶粒时,主要为穿晶断裂,通过碎裂和拔出吸收能量;而较大尺寸的TiB2晶粒则不容易发生破碎,裂纹在此处易发生偏转,为沿晶断裂。

图14 裂纹在大颗粒TiB2晶体处产生偏转

图15为弹头撞击后的GB材料断口微观形貌,石墨烯以片状形式存在于B4C陶瓷基体中,与B4C基体的结合仍较为紧密,当裂纹扩展至石墨烯处时,裂纹发生偏转。图16为加入TiB2颗粒的GBT材料断口微观形貌,石墨烯的存在形式仍为片状,但不再是两面接触都为B4C基体,而是分布在B4C和TiB2晶粒之间,使B4C和TiB2的部分界面以B4C-石墨烯-TiB2形式存在。在图16中,除与石墨烯接触的TiB2晶粒外,断口表面基本无其余的TiB2晶粒存在,且此部分TiB2晶粒并无脱粘迹象,这也表明了石墨烯对TiB2晶粒在B4C基体中存在的稳定性是有积极意义的。石墨烯包覆在TiB2晶粒上分散于B4C陶瓷基体中,形成的B4C-石墨烯-TiB2界面相比B4C-TiB2界面具有更强的结合力,在冲击载荷作用下,表现出更强的抗破碎性。

图15 GB材料断口中的石墨烯片

图16 GBT材料断口中的石墨烯片

总之,GBT材料中不仅因TiB2与基体热膨胀系数失配引起裂纹偏转耗能,还由于石墨烯的存在,形成结合更紧密的B4C-石墨烯-TiB2界面,使TiB2晶粒发生桥接和拔出。综合断裂吸能模式使GBT材料表现出更优异的性能,在弹头冲击下具有更强的颗粒抗破碎性。

4 结论

本文以新型、轻型防弹装甲材料为研究对象,首先掌握了添加和未添加增韧相TiB2的两种石墨烯改性B4C复合材料的准静态力学性能,然后通过DOP试验对比了抗侵彻性能,结合宏观损伤和微观断口分析研究弹头侵彻下材料的动态失效机理。得出主要结论如下:

1)加入TiB2可以提高石墨烯改性B4C陶瓷的维氏硬度、弯曲强度、断裂韧性等准静态力学性能,含质量分数14%TiB2改性B4C陶瓷的维氏硬度、弯曲强度、断裂韧性分别达到2 852.9 HV、555.48 MPa和4.80 MPa·m1/2.

2)加入TiB2可以提高石墨烯改性B4C陶瓷的抗侵彻性能,在高弹速时提升更明显,其中,在弹头侵彻速度为750 m/s时,GBT与GB材料的防护效果为7075铝合金的7.62倍与6.62倍,GBT相较GB防护性能提高15.11%.

3)弹头侵彻下,GBT颗粒抗破碎能力更强,背板主要承载区域面更大,是抗侵彻性能提高的直接原因。

4)B4C-石墨烯-TiB2界面结合力强,除裂纹偏转效应外,TiB2晶粒还在石墨烯的促进下以桥接和拔出的方式吸能,GBT材料的综合断裂吸能模式是其整体性能提高的主要原因。