镍基高温合金叶片定向凝固过程宏微观数值模拟研究进展

2021-08-27许庆彦夏鹄翔

许庆彦,夏鹄翔

(清华大学材料学院先进成形制造教育部重点实验室,北京100084)

0 引言

高温合金涡轮叶片是现代航空发动机极为重要的热端部件,其服役环境恶劣,需在高温环境下承受高应力载荷,且要求保持组织稳定,这对高温合金的成分、组织及制备工艺均提出了严苛要求。常见的高温合金有Fe基、Co基和Ni基3大体系[1],其中镍基高温合金由于其综合性能优异,在航空发动机叶片上应用最为广泛。

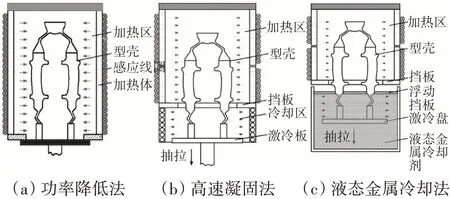

叶片的微观组织对其最终性能有直接影响,为获得具有明显各向异性的单晶组织,在生产过程中一般采用定向凝固工艺。高温合金叶片生产中常见的定向凝固方法有功率降低法[2]、高速凝固法[3]和液态金属冷却法[4]等,这些方法能建立垂直的温度梯度,使晶粒沿热流方向定向生长。

镍基单晶高温合金的铸态组织主要包括枝晶组织和枝晶间组织[5]。枝晶组织为单一γ相,面心立方晶体;枝晶间组织主要由γ相和γ'相组成,γ'相为具有L12结构的有序相。由于合金中C、B、Hf等晶界强化元素的存在,在实际成形中,往往还会形成MC型碳化物[6]。此外在定向凝固成形过程中,容易产生各类缺陷,如雀斑[7-8]、杂晶[9-10]、条带晶[11]、小角度晶界[12-13]等。这些铸造缺陷的形成与单晶高温合金的成分、组织形态、定向凝固工艺密切相关。研究各类缺陷的形成机理,有助于优化定向凝固工艺,减少乃至消除缺陷,提高叶片合格率。

目前针对各类缺陷机理的相关研究主要通过试验和数值模拟2种方法进行。但由于镍基单晶高温合金价格昂贵,通过试验研究耗费大,且试验周期长,工序繁琐,难以对工艺进行针对性优化。而随着计算机技术的发展,数值模拟技术在航空发动机叶片的成形研究中发展十分迅速,扮演着越来越重要的角色。早期数值模拟研究聚焦定向凝固过程中各类宏观物理过程,如传热、流体流动、受力变形等,并开发了有限差分法、有限体积法和有限元法等计算方法。随着各类表征技术的发展,研究者们对发动机叶片的宏微观组织有了更进一步的认知。伴随着计算能力的提高,数值模拟技术也不断朝着模拟晶体宏微观组织演变的方向发展。近30年来,分子动力学方法[14]、元胞自动机方法[15]以及相场法[16]在镍基高温合金组织演变数值模拟研究中发展迅猛。

本文回顾了航空发动机镍基高温合金叶片定向凝固过程数值模拟方面的研究工作。从定向凝固的物理过程出发,描述宏观物理场如温度场、流场和应力应变场的数学模型,并介绍元胞自动机法和相场法2种组织计算方法;重点介绍微观组织数值模拟技术在镍基高温合金成形过程的具体应用;对比分析了不同组织模拟方法的优缺点,阐述不同组织模拟方法的适用范围;展望了航空发动机镍基高温合金叶片定向凝固过程数值模拟技术的未来发展方向。

1 宏微观数理建模

1.1 定向凝固工艺的物理建模

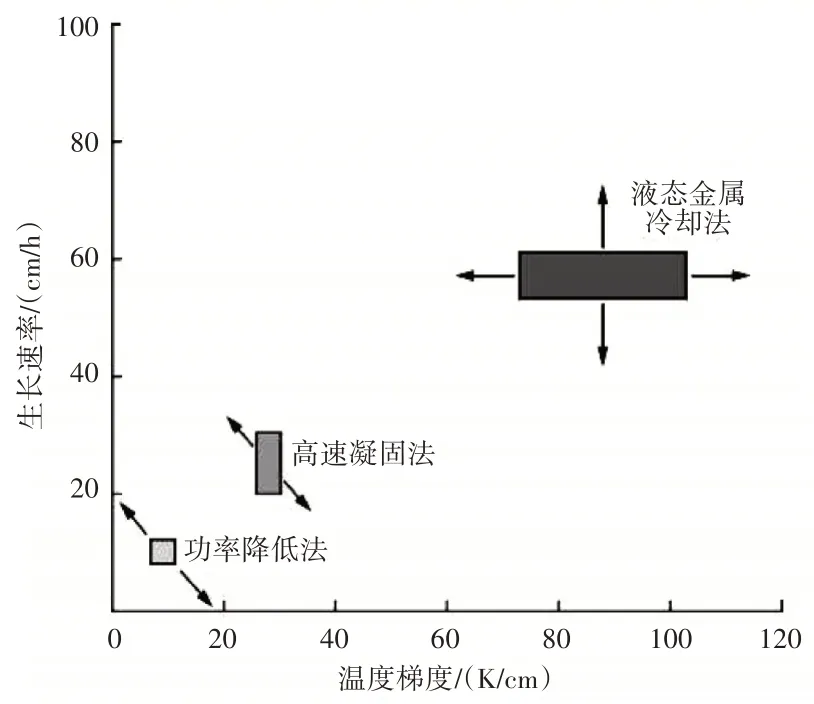

叶片生产中主流的定向凝固方法如图1所示[17]。从图中可见,3类装置均有1个加热区,定向凝固开始之前铸型被放置在布置了感应线圈的加热区中,并向内注入熔炼后的高温合金金属液。放置铸型的平台为激冷盘,目的是为了让铸型底部金属液率先过冷形核。3类定向凝固方法最主要的区别在于其冷却方式不同。功率降低法仅通过调节感应线圈的闭合来控制凝固过程,得到的温度梯度较低;液态金属冷却法采用的装置中冷区有大量液态金属冷却液,在定向凝固过程中,随着激冷盘平台缓慢向下抽拉,型壳与冷区金属冷却液接触,通过对流换热获得较大的温度梯度;高速凝固法的装置与液态金属冷却法的相似,但冷区没有液态金属冷却液,冷却方式为向外辐射换热,温度梯度处于上述2种方法之间。采用不同定向凝固方法可实现的温度梯度和生长速度范围如图2所示[18]。图中箭头表示改变工艺参数时,温度梯度和生长速度的改变方向。

图1 主要的定向凝固方法

图2 采用不同定向凝固方法得到的温度梯度和生长速度范围

1.2 数学模型(温度场、流场、应力场)

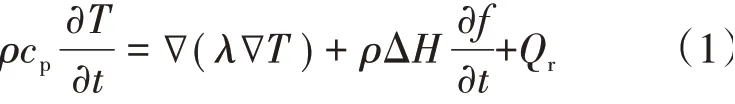

在定向凝固过程中,叶片各部分的温度梯度是极为重要的变量,直接影响叶片微观组织和残余应力。为了准确描述并模拟定向凝固过程的宏观温度变化,可以通过传热方程[19]确保体系能量守恒

式中:ρ为材料密度;cp为比热容;T为热力学温度;t为时间;λ为导热系数;ΔH为结晶潜热;f为凝固时网格固相率;Qr为与环境之间的热流密度,在不同的定向凝固方法中,Qr的形式和计算方法不同。

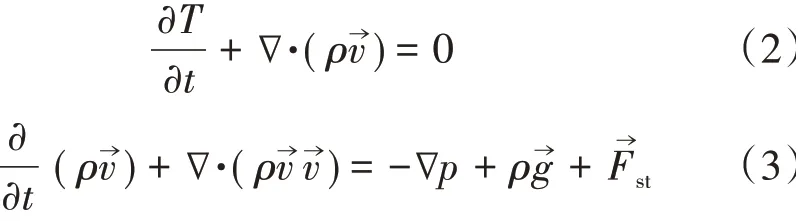

在求解流体流动过程中,需对计算单元进行连续性方程和N-S方程求解,来保持系统质量守恒和动量守恒

传统的弹塑性本构模型和基于滑移理论的晶体塑性有限元方法在高温合金成形过程的应力应变模拟中均有广泛应用。在晶体塑性有限元模型中将总变形梯度F分解为塑性剪切Fe和弹性变形Fp2部分

依据2阶张量的标准分解法则,将速度梯度L张量分为对称部分(变形率D)和偏对称部分(旋转率R)之和,二者分别代表晶格的变形与旋转

1.3 形核与生长模型

目前在高温合金组织模拟领域常用的研究方法有蒙特卡洛方法、分子动力学方法、元胞自动机方法以及相场法。蒙特卡洛方法随机性太强,分子动力学方法研究尺度太小,所以二者的研究应用范围受到了限制;而元胞自动机方法和相场法由于其优势明显,发展迅速,是目前高温合金组织模拟领域的主流方法。

1.3.1 元胞自动机方法

元胞自动机是一种应用比较广泛的模型理论,由冯·诺依曼建立,经多位数学家和物理学家补充后迅速发展,目前被广泛应用于通信、交通、材料学等多学科和领域。Rappaz[20]首先将元胞自动机方法引入凝固过程组织生长模拟中,按照特定的局部规则,在离散的时间维度上求解晶体组织变化。

定向凝固过程组织模拟主要包括晶粒形核与晶体生长2部分。晶粒形核在算法上有2种实现方式,一种是瞬时形核,直接在特定位置部署晶体核心。在定向凝固模拟中,一般会在模拟的底端设置1层带有噪声的晶体籽晶,用来模拟遇到激冷盘时叶片底部初始过冷形核。另一种是连续形核,主要发生在过冷区域。当局部位置满足一定的形核条件时,将自发形核。连续形核过程常用Gauss模型[21]描述为

式中:n为形核密度;nmax为最大形核密度;ΔT为当前单元的过冷度;ΔTσ为过冷度标准差;ΔTN为平均形核过冷度。

利用Kurz-Giovanola-Trivedi(KGT)解析模型[22],可计算固液界面推进速度,描述晶体生长过程

式中:vn为界面法向推进速度;α和β为速度动力学系数。

1.3.2 相场法

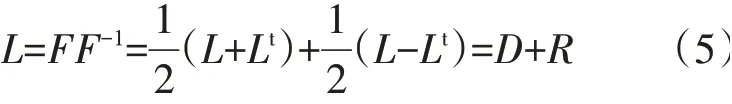

经过30多年的发展,相场法已成为模拟相变过程的主流研究方法。与其他随机性模拟方法不同,相场法是以金兹堡朗道2级相变理论为基础的确定性数值模拟方法,具备坚实的物理理论基础。Kobayas⁃hi[23]首先提出了描述纯物质凝固的相场模型,发展出了多元多相体系相场算法。针对计算量大、计算空间小等问题,各国学者通过改进计算方式,实现了目前主流的非均匀网格加速计算和GPU加速计算,极大地提高了计算效率。相场模型中金兹堡朗道类型的自由能泛函F表达式为

式中:φα为α相的相场变量为α相的各元素百分比;Ω为计算域;f为自由能密度函数fintf({φα}),由界面自由能密度函数和化学自由能密度函数fchem({φα},组成

式中:n为相的个数;σαβ为α相与β相之间界面能;为α相的体积自由能密度函数,与其当前成分相关。

由体系自由能泛函对相求变分可以得到相场变量随时间的变化规律

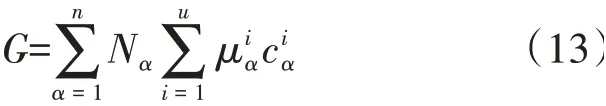

为求解化学自由能,还需对体系吉布斯自由能G进行分析

式中:Nα为相的个数;u为合金元素种数。

2 定向凝固过程的宏观物理场模拟

温度场模拟是高温合金定向凝固过程中其他物理场模拟的基础,应力应变模拟、组织演变、缺陷形成等数值模拟分析手段的合理应用都需要依赖准确的温度场模拟结果。

梁作俭[24]、崔锴[25]、于靖[26]和王润楠等[27]分别对各种简单形状和实际复杂形状单晶叶片的定向凝固过程进行模拟,研究了凝固过程叶片温度分布、纵向温度梯度和冷却速度的变化规律。某复杂叶片的定向凝固过程温度场模拟结果如图3所示。从图中可见,抽拉速度越大,生长界面曲率和等温线曲率越大,纵向温度梯度越小,越容易产生结晶缺陷。其结晶缺陷预测结果与试验结果大体一致,模拟模型准确性较高。

图3 某复杂单晶叶片定向凝固过程中的温度场演变

为了克服单晶叶片缘部杂晶缺陷,确保凝固过程叶片叶身段温度分布平稳、糊状区连续生长,于靖[26]、潘冬等[28]模拟研究了定向凝固过程中变抽拉速度工艺对叶片温度及糊状区分布的影响,结果如图4所示。从图中可见,相比于定拉速工艺,在变拉速工艺条件下,叶片温度分布良好,纵向温度梯度均匀,糊状区稳定且水平,孤立过冷区大幅减少,有利于抑制杂晶的形成。

图4 某复杂叶片在变拉速工艺下的模拟结果

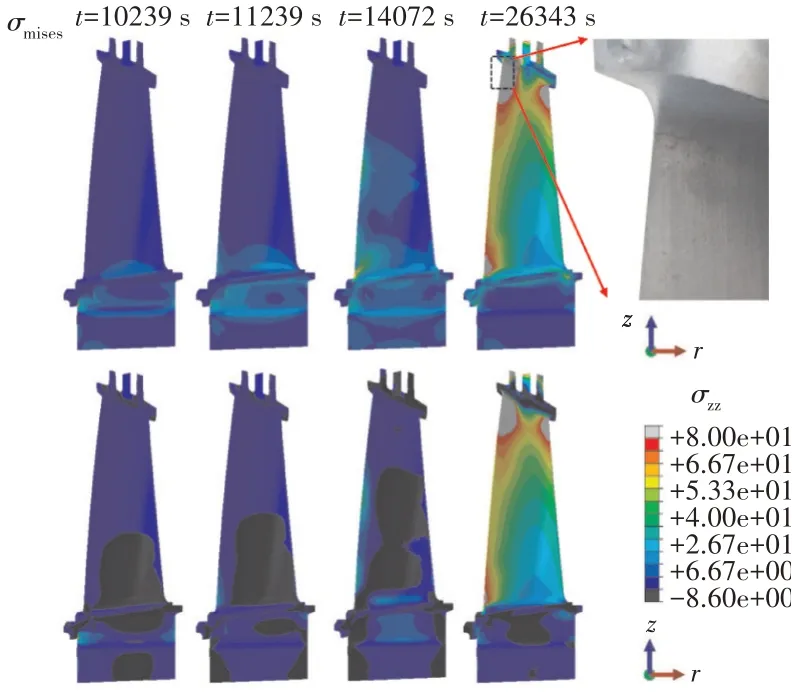

许自霖[29]采用商用有限元软件ProCAST模拟了定向凝固过程中单晶叶片的温度场,然后将温度场结果导入通用有限元力学软件Abaqus中,对叶片受力应变过程进行分析,其应力分布模拟结果如图5所示。从图中可见,在圆柱坐标系中,叶片的σmises应力与Z方向σzz应力变化趋势大致相同。等效塑性应变出现在排气边与上部缘板交汇处,最大值超过2%。该位置与工厂实际生产中叶片裂纹的位置相符,验证了模型的准确性。

图5 涡轮叶片定向凝固过程的σmises、σzz应力分布及实际叶片裂纹

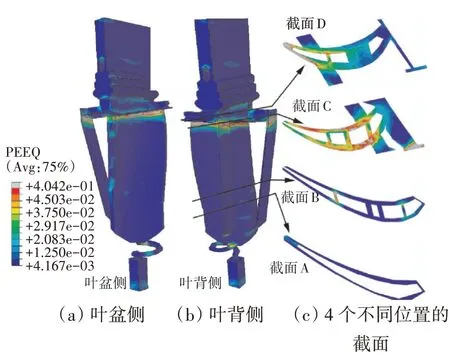

李忠林[30]针对单晶空心涡轮叶片进行了应力应变分析,其等效塑性应变分布的模拟结果如图6所示。从图中可见,在叶片排气边上下两侧、型芯内部截面突变处、缘板根部以及缘板的引晶条连接处均出现了较大的塑性变形。模拟得到的较大的塑性变形区域与实际生产中叶片的再结晶位置大体吻合。

图6 单晶空心涡轮叶片定向凝固1h时塑性变形分布模拟结果(800℃)

3 叶片定向凝固组织模拟

3.1 晶粒结构模拟

在凝固过程组织生长模拟中应用最为广泛的2种方法——元胞自动机方法和相场法中,相场法计算量大,对计算机内存要求高,现阶段还无法实现宏观尺度模拟;元胞自动机方法由于其在计算量和计算尺度上的优势,在凝固过程宏观组织生长模拟方面的应用无可替代。

于靖[26]使用元胞自动机有限差分数值模拟对镍基高温合金叶片定向凝固过程的晶粒组织进行了研究,模拟结果如图7所示。图中不同的颜色代表不同的晶粒。从图中可见,在定向凝固过程中,底部晶粒激冷形核后以柱状晶的方式生长,随着生长过程的进行,仅余最优生长方向与纵轴结晶的晶粒得以继续生长。

图7 定向凝固叶片组织模拟

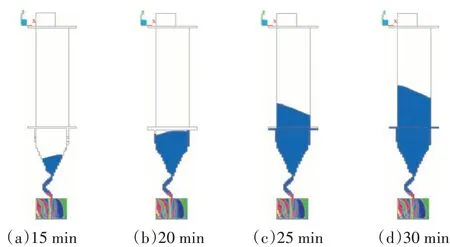

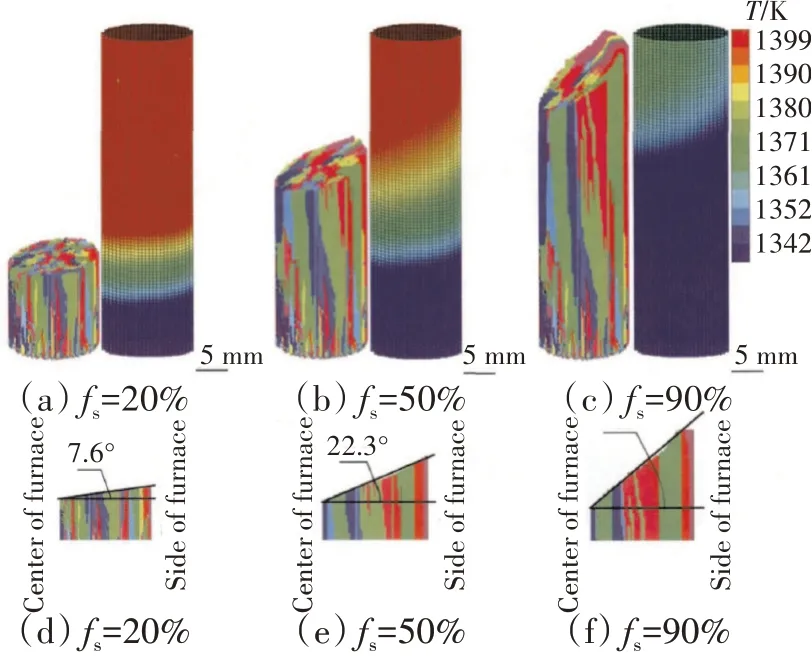

张航等[31]在此基础上对镍基高温合金选晶器定向凝固过程的晶粒组织进行了详细的研究,模拟结果如图8所示。从图中可见,随着凝固分数fs增大,固/液界面倾斜程度增大,这种生长倾斜是温度场的倾斜对晶体竞争生长和选晶过程产生不利影响的结果。当温度场发生倾斜,部分晶粒横向生长速度加快,造成晶粒大小不均,严重影响晶粒密度分布。同时,可能造成部分粗大晶粒直接进入到选晶器的过渡段,使螺旋段作用失效,从而对晶粒取向分布产生不利影响。

图8 引晶段温度场与凝固组织模拟结果

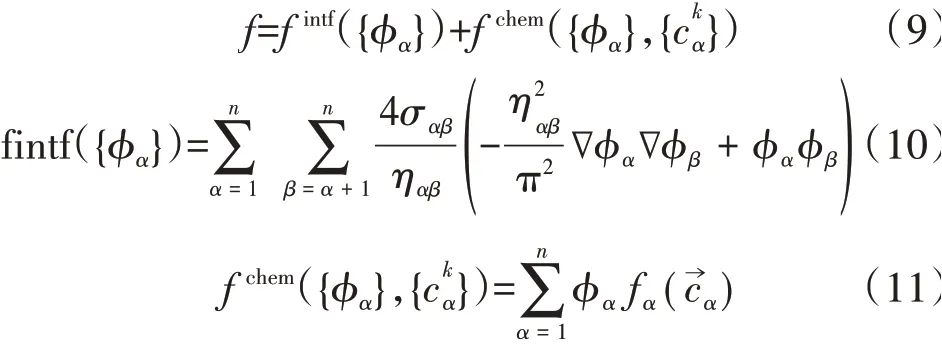

3.2 枝晶生长模拟

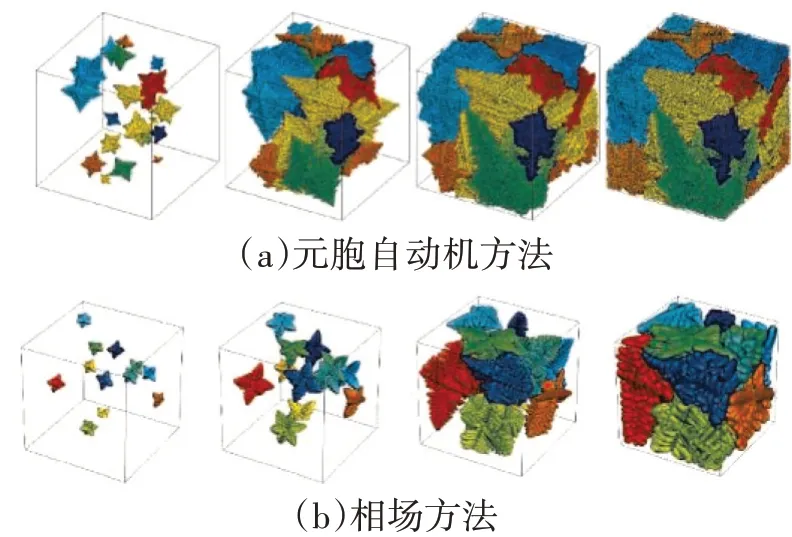

相场法是一种基于金兹堡朗道2级相变原理以及吉布斯自由能体系的确定性组织模拟方法。相比于其他随机性模拟方法(如元胞自动机方法和蒙特卡洛方法),在物理理论基础上更为扎实,结果相对更为可信。元胞自动机方法[32]与相场方法[33]的模拟对比结果如图9所示。从图中可见,相场方法采用弥散界面模型代替了传统的尖锐界面处理方式来描述界面状态,这与真实材料一致,在真实材料中,相界面或晶界并不是严格的零厚度界面,而是具有一定厚度的边界层。

图9 元胞自动机方法和相场方法的模拟结果比较

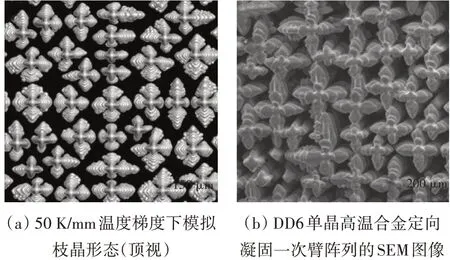

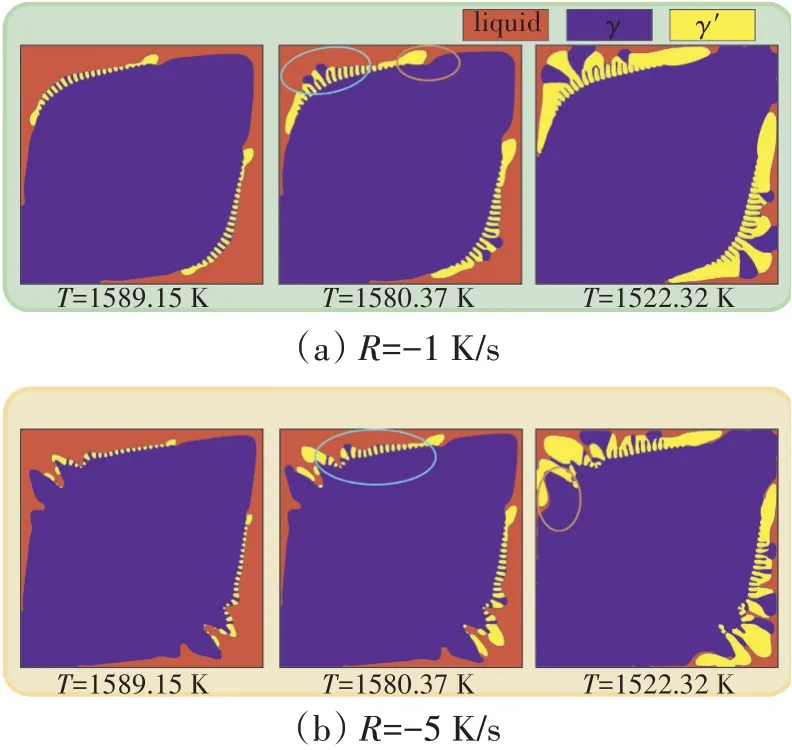

相场法在镍基高温合金定向凝固过程中组织形态变化的数值模拟结果已经与实际试验结果十分接近,如图10所示[34]。杨聪等[35]采用相场法系统定量地研究合金中每种成分的偏析行为,如图11所示。其研究还对多元镍基高温合金定向凝固过程中初生枝晶间距进行了模拟。结果表明,当晶粒倾角θ<20°时,一次枝晶间距与θ=0°时没有明显区别。当θ>20°时,一次枝晶间距随θ的增大而显著增大。

图10 相场模拟的组织形态与试验结果

图11 在50 μm/s的抽拉速度和5 K/mm的温度梯度、稳态下的枝晶形态和不同成分的溶质分布

3.3 共晶生长模拟

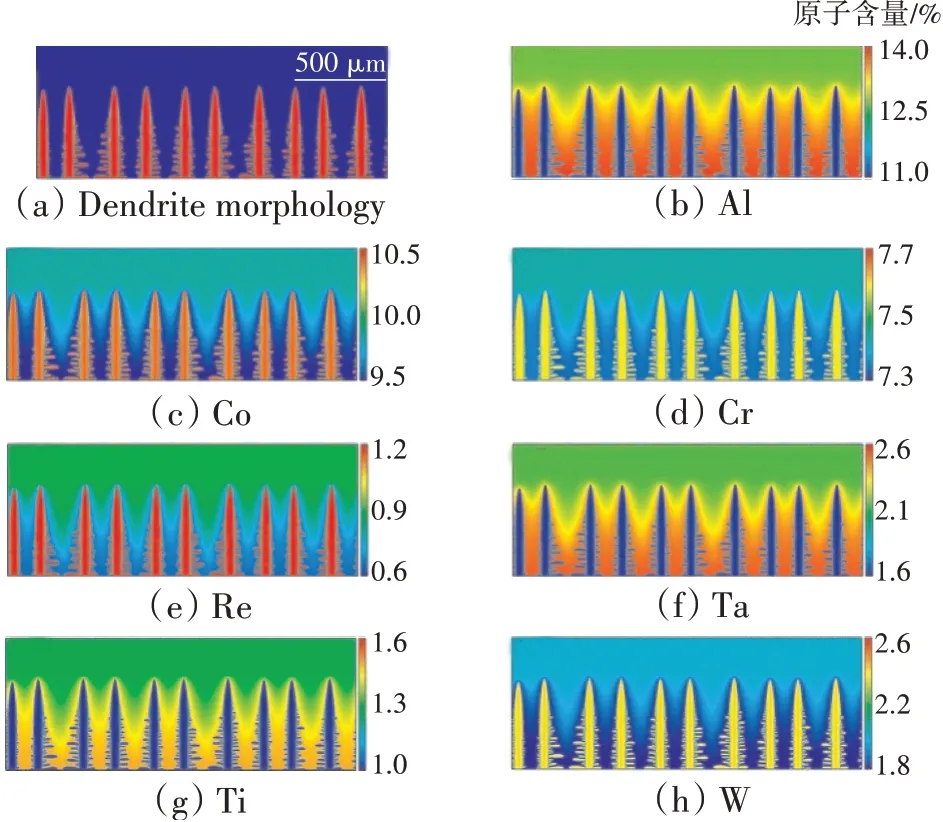

了解镍基单晶高温合金凝固过程中的凝固行为对于确定后续热处理工艺至关重要,而试验研究却发现了相互矛盾的结论。一方面,枝晶间细小的γ/γ'结构表明了共晶反应的发生;另一方面,粗大的γ'沉淀表明了包晶反应的发生。杨聪等[36]通过耦合了热力学数据库的多元多相场模型对其生长过程进行模拟,并在γ'相附近观察到γ相的重熔,表明γ/γ'结构是共晶反应的结果,如图12所示。图中红色代表液态,蓝色代表γ相,黄色代表γ'相。

图12 γ′相附近观察到γ相的重熔

3.4 宏-微观多尺度耦合模拟

微观组织模拟计算量大,计算时间长,现阶段还无法对整个宏观尺度部件进行全局微观组织模拟计算。在此局限下,宏-微观耦合模拟应运而生,逐渐成为一种模拟趋势。在定向凝固宏-微观耦合模拟中,常使用宏观模拟模型计算整个计算域流场、温度场等宏观物理场,截取局部区域的温度场等物理场作为物理边界条件,导入至微观组织模拟模型进行计算,最后通过组合宏观和微观计算结果,得出整个零件的微观组织发展规律。

张航[37]耦合了宏观温度计算结果及介微观晶体生长模型,模拟结果如图13所示。温度场计算结果为介观和微观晶粒组织模拟提供基本温度分布信息。介观尺度晶粒竞争生长模拟结果如图13(b)所示,该结果为微观枝晶生长模拟提供晶粒取向及结构分布等信息。耦合考虑宏观温度分布及介观晶粒生长模拟,最终实现微观枝晶3维生长过程的模拟。

图13 引晶段多尺度耦合模拟计算

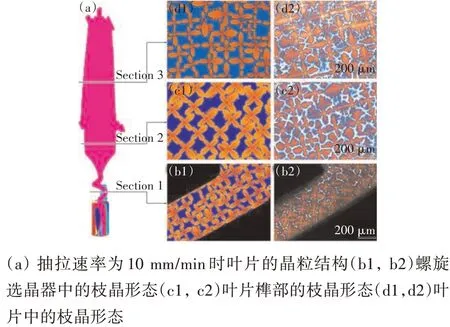

闫学伟等[3]通过模拟和试验研究了液态金属冷却定向凝固法制备单晶涡轮叶片过程。建立了耦合温度场、晶粒生长和溶质扩散的多尺度模型,模拟了大尺度2维枝晶在整个截面上的分布,模拟和试验结果具有良好的一致性,其结果如图14所示。

图14 枝晶形态的模拟和试验结果

4 总结与展望

本文回顾了镍基高温合金航空发动机叶片成形过程数值模拟研究进展情况。经过几十年的发展,目前已经成功地实现了宏观传热、流体流动、应力应变以及宏微观组织生长模拟,数值模拟技术已经成为工艺优化必不可少的关键手段。近些年来,高温合金定向凝固过程宏微观组织跨尺度模拟成为新的研究热点,多种不同尺度的数值模拟技术均得到迅速发展和广泛应用。在未来,高温合金航空发动机叶片定向凝固数值模拟研究还有望从如下几方面进一步加强:

(1)耦合热力学数据库,建立具有各向异性的镍基单晶高温合金的力学模型;

(2)开发多物理场耦合、跨尺度组织计算方法,进一步研究宏微观组织演变过程;

(3)利用数值模拟技术辅助研究小角度晶界等缺陷机理,建立小角度晶界等缺陷数值模拟计算模型,并构建相应的工艺优化方案;

(4)开发构建高效的并行计算方法以及内存分配方案,实现3维大尺度相场组织模拟。