基于快速预测模型的轮盘瞬态变形影响

2021-08-27马晓健黄敬杰徐如雪智绍强

马晓健,黄敬杰,徐如雪,智绍强

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

为了达到设计点的工作状态,航空发动机需要优化加速或减速路径,从而引入了瞬态性能的概念。在瞬态条件下,主流道参数急剧变化,气体与固体之间发生剧烈热量交换,称为热浸润。例如从慢车到最大状态的瞬态加速,发动机机体必须适应新的稳态工作温度,通常会吸收30%的燃料能量[1]。热浸润的作用结果之一是使发动机结构尺寸如叶尖及封严间隙发生瞬态变化[2],进而影响发动机性能。例如,高压涡轮叶尖间隙增加1%会导致其效率降低2%,进而导致发动机燃油消耗率增加。此外,与稳态相比,在瞬态加速过程中发动机工作线更容易接近喘振线,带来了较大的喘振风险[3-4]。转子在离心力作用下,通常加速时更容易与机匣涂层发生碰摩,而过度碰磨会造成叶片开裂、涂层脱落等故障,增大发动机失效风险[5]。可见如果能够获得瞬态叶尖间隙变化规律,可以为优化发动机性能特性和降低发动机故障风险提供一种途径[6]。

获得叶尖间隙变化规律的方法包括实时监测法和数值计算方法,前者主要应用于发动机产品研制后期,后者则多用于研制中前期。数值计算方法中功能最为强大的是NASA的NPSS计划[7],该计划基于准确的3维部件模型以及完整的CFD和FEA数据资源,缺点在于需要划分网格、添加载荷和热边界条件,因而费时费力;有些则不基于物理模型,直接根据FEA模拟结果、间隙实测数据等,利用公式拟合发展出经验性预 测方 法[8];Fiola[9]、Kypuros等[10]和Melcher等[11]则采用简单几何模型以及经验公式,模拟换热过程及机械变形,达到快速预测叶尖间隙变化的目的。

航空发动机研制经验表明,在发动机方案设计过程中发现叶尖间隙变化带来的不利影响,可以大大减少发动机设计后期试验投入[12]。为了在方案阶段实现对叶尖间隙的快速评估,本文根据高压涡轮的结构特点,吸收了现有快速预测方法的优点,改进了涡轮盘瞬态变形快速预测方法。

1 方法改进及模型假设

1.1 方法改进

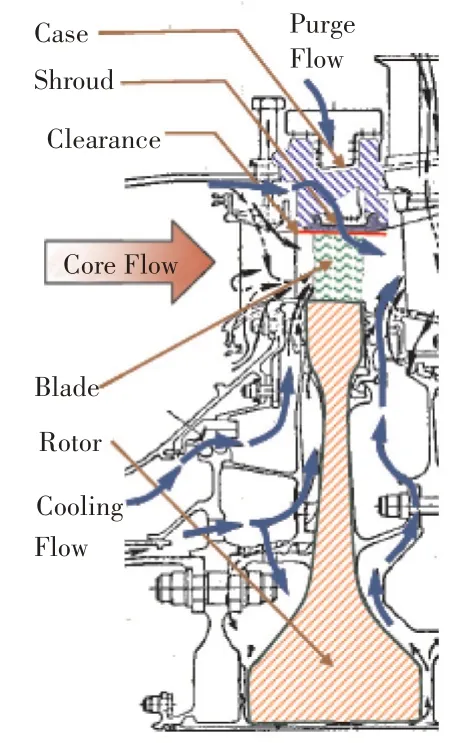

针对E3-GE-FPS发动机第1级高压涡轮建立了考虑换热作用的叶尖间隙模型[13],如图1所示。该模型中高温燃气流经叶片、轮盘盘缘以及机匣内衬内表面,引自压气机出口的空气用于冷却轮盘侧面以及机匣,自机匣外侧垂直引入的冲击气流用于实现主动间隙控制[14]。

图1 E3-GE-FPS第1级高压涡轮[13]

从图中可见,影响涡轮盘变形的形式有热变形和离心力带来的变形。通过对Kypuros和Melcher模型[10]输入参数进行修正,基于有限体积法发展了轮盘变形预测模型。具体改进如下:

(1)原模型采用等厚圆盘表示轮盘,为了更接近真实的等强度设计轮盘剖面,本文采用参数化模型定义变厚度轮盘。

(2)原模型只考虑温度及转速影响,实际不同冷热气流量对于轮盘换热也有影响,本文据此对换热模型进行改进,增加流量考虑。

(3)原模型对于轮盘外缘进行绝热处理,为接近真实情况,本文增加了高温燃气对轮盘盘缘的加热考虑。

(4)原模型将轮盘看作单一单元,本文采用有限体积法对轮盘分网,并按次序对各单元进行换热计算,模拟换热过程。

(5)原模型任意时刻轮盘具有惟一温度及材料属性(弹性模量及热膨胀系数),本文增加了不同单元不同属性的考虑。

改进后的轮盘模型如下:通过8个半径(R1~R8)以及4个宽度(W1~W4)定义参数化模型,如图2(a)所示。对轮盘进行分网:轴向分为3列,径向分成n行,从而获得由3n个圆环组成的轮盘离散模型。定义冷热气温度、流量以及对流换热路径从而建立轮盘热浸润模型,如图2(b)所示。

图2 轮盘模型

1.2 模型假设

本文研究策略既不同于需要庞大数据资源、费时费力的NPSS计划,又不同于靠数学拟合形成的经验方法,而是基于轮盘模型,遵循传热学、力学定律,针对发动机方案设计特点和需求,通过合理假设发展一种轮盘变形快速预测方法。所做假设如下:

(1)在发动机方案设计阶段,尚未形成完整的轮盘特征,因此不考虑叶片安装槽以及前后连接结构等细节特征是合理的。

(2)事实上轮盘表面的对流换热系数受流体类型、环境以及离心力作用而呈现区域各异分布,但真实的对流换热系数有赖于试验数据,为简化计算,本文参考Kypuros和Melcher模型,采用恒定的对流换热系数。

(3)在真实发动机中,对流换热与热传导同时发生,本文为适应程序算法需要,将其假设为:在1个时间间隔内,对流换热先进行,稳定后再进行热传导直到稳定。

(4)任意时刻轮盘沿轴向均存在温度梯度,本文假设对于相同半径的3个圆环单元,取均值作为等效温度,用于机械变形计算。

(5)为简化计算,假设任意时刻,温度在各单元圆环内部均布,因而材料属性(弹性模量及热膨胀系数)对于各圆环只有单一值。

2 涡轮盘瞬态模拟方法

2.1 轮盘温度计算方法

2.1.1 热传导机理

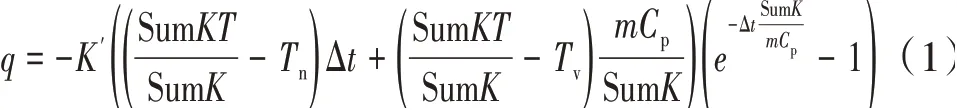

固体的1维热流由傅里叶传导定律给出[15]。将此方法扩展到多个维度,可模拟1个单元同时受四周所有单元的热传导作用。基于虚拟稳态温度假设,提出了单位时间Δt内某单元受四周单元传导的热量变化[8]

式中:K'为单元与某一相邻单元综合传导率;Tn、Tv分别为相邻单元或目标单元温度;SumKT为相邻单元温度与传导率乘积之和;SumK为相邻单元传导率之和;m为固体质量;Cpf、Cps、Cp为固体等压比热容。

2.1.2 对流换热机理

液体流经固体表面的对流换热模型如图3所示。假设单位时间内液体质量由流量Wf确定。考虑固体表面至中心发生的热传导作用,可以获得单位时间Δt内液体与固体中心发生的热量交换[8]

图3 热对流

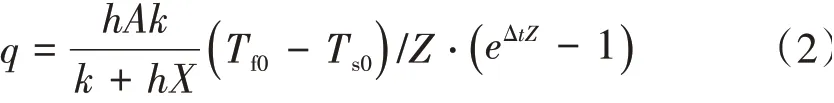

式中:Z为整个系统的热特性

式中:A为接触面积;h为对流换热系数;k为固体热传导率;X为固体表面距中心距离;Cpf,、Cps分别为液体、固体的等压比热容;Tf0、Ts0为液体、固体初始时刻温度。

2.1.3 瞬态温度计算流

将上述方程应用到涡轮盘热浸润模型(图2(b))中:式(1)用于轮盘所有单元热传导,式(2)用于模拟气流与轮盘外部单元的换热。

基于此可以建立轮盘的热浸润计算流程。对于某一瞬态操作,冷热气与轮盘之间产生温差,轮盘外部单元吸收或释放,温度变化,在轮盘内部形成1个新的温度场;由于轮盘内部单元之间存在温差,必然发生热传导,最终获得新的温度分布。将各单元温度传递给下一时刻,从而建立瞬态条件下的轮盘温度计算命令流。

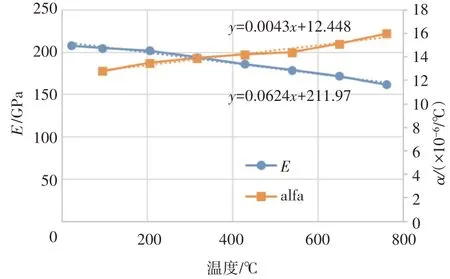

2.2 轮盘变形预测方法

2.2.1 应力计算

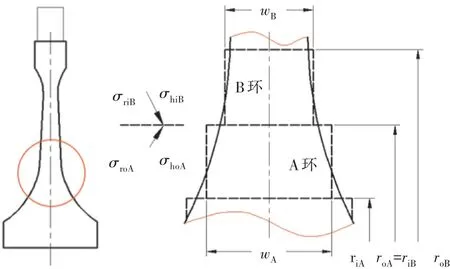

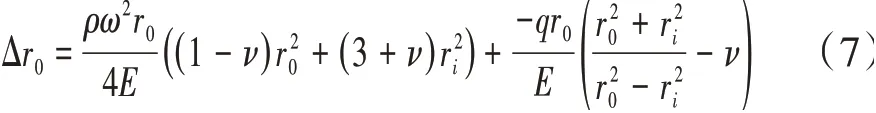

在方案设计阶段,轮盘应力分析仍然可以在有限等厚圆环近似模型上进行,2个相邻圆环A和B的定义如图4所示。图中:σ为应力;r为半径;w为圆环厚度;下标i和o表示内、外表面,r和h表示径向和周向。

图4 轮盘简化计算模型

在相邻圆环公共面,根据力的平衡及周向变形协调,径向及周向应力差值分别为

对于已知尺寸的自由旋转圆环,其内、外表面应力存在固有关系。因此如果轮盘盘心或盘缘应力已知,利用式(4)、(5)可逐步计算各圆环公共面应力值,获得轮盘应力分布。

基于此建立轮盘应力的迭代运算流程。假设盘心应力(盘心通常是自由表面,因此径向应力为0),逐级向外计算应力直至盘缘,对比计算的盘缘径向应力与由于叶片离心力带来的径向应力是否一致,否则调整盘心周向应力,反复迭代直到找到最佳值。

2.2.2 变形计算

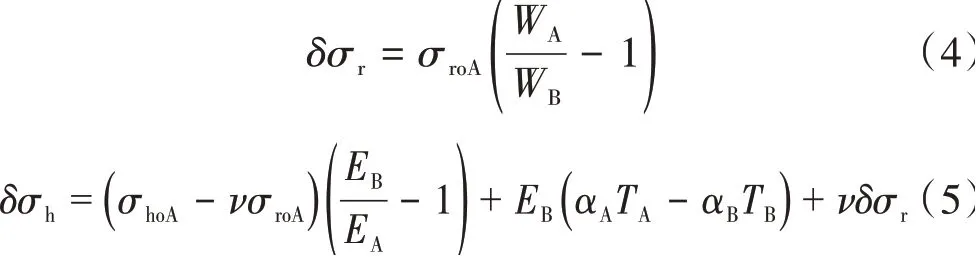

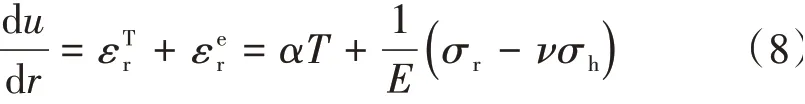

假定轮盘材料为弹性材料,不考虑塑性变形,同时不考虑轮盘沿轴向变形。根据轮盘近似模型可知,将各圆环的变形量从最小半径处累加直至最大直径圆环,即可获得轮盘累积半径变化,即盘缘径向变形,表示为

对于最小直径的圆环单元,已知内表面径向应力为0,外表面由于受轮盘其他部分的离心作用而产生向外的拉应力。其外表面变形的计算可以通过计算自由旋转圆环的变形叠加外部受载的静止圆环变形获得[16]

式中:ρ为密度;ω为角速度;ν为泊松比;E为弹性模量;q为外部压力。

对于其他圆环,径向应变可表示为

式中:ε为应变;T为圆环等效温度;α为某温度下的热膨胀系数。

假设单个圆环的径向应变沿半径方向呈线性变化,对半径进行积分,则单个圆环径向的变化为:

式中:Ac,Bc为描述圆环应变线性变化的常数。

3 计算结果及分析

3.1 计算流程图

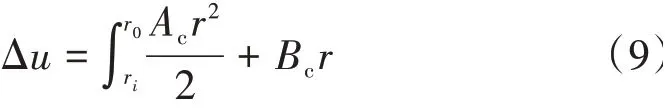

根据前述分析,结合涡轮盘热浸润以及变形的主要要素,形成了涡轮盘瞬态变形计算流程,如图5所示。其中,棕色模块代表性能分析,需要定义基准发动机以及瞬态历程并输出气动参数及转速;在热浸润模拟(蓝色模块),通过建立数学物理模型模拟换热作用,获得轮盘上的不同区域温度分布;绿色模块表示力学计算过程,输入转速、温度、材料属性以及叶片离心力,通过不断迭代计算应力分布获得最优解,进而预测轮盘盘缘变形。

图5 涡轮盘瞬态变形流程

基于该流程,在Matlab中编制了预测代码,通过设定模型参数、气动输入可以快速获得温度、应力、变形的预测结果。

3.2 发动机基准模型

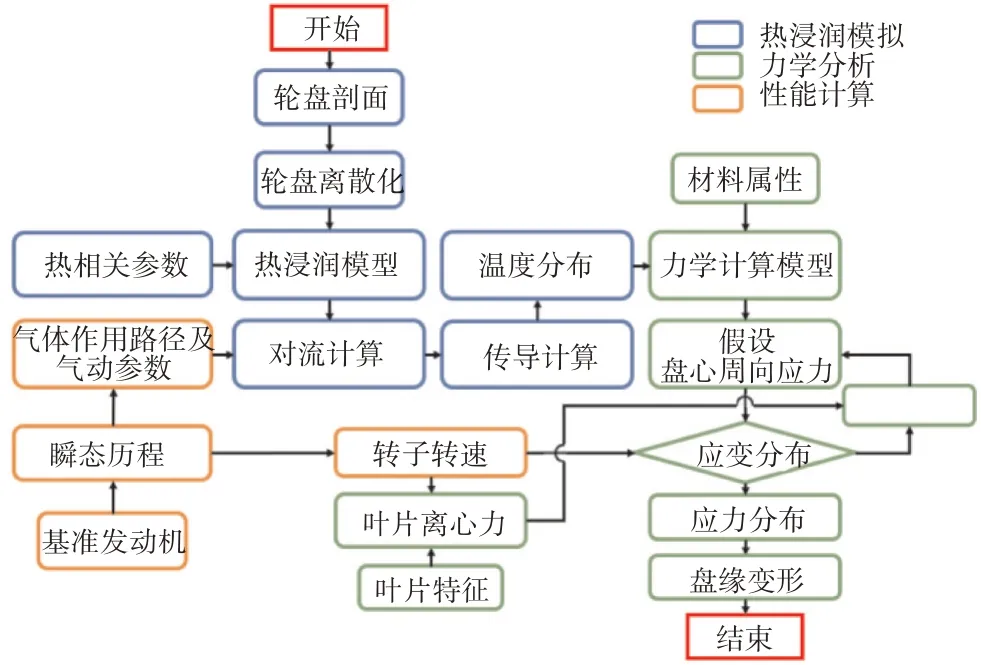

引用文献s[10]中轮盘、叶片的相关参数用于本文模型算法。为适应算法特点,对部分参数进行了调整:在保持盘缘宽度、内外径不变的条件下,将等厚剖面改为典型轮盘剖面;初始轮盘温度为高压排气温度θ3的1/2;考虑材料属性随温度的变化,所采用的Inco⁃nel718材料属性随温度的变化趋势[17]及其线性表达如图6所示;此外根据算法定义计算时间间隔为0.5 s,假设叶片数量为50。综合上述参数假设为基准参数设定。

图6 In718材料弹性模量E和热膨胀系数α随温度变化

建立以该涡轮盘为对象的单轴发动机性能基准模型,其设计点转速对应状态性能参数,见表1。利用性能设计软件Gasturb[18]模拟油门由慢车保持(换算转速为0.7),然后增大到设计点转速对应状态(换算转速为1.0)并继续保持的瞬态过程,获得关键位置气动数据随时间的变化关系。

表1 单轴发动机设计点转速对应状态主要性能参数

3.3 变形预测结果

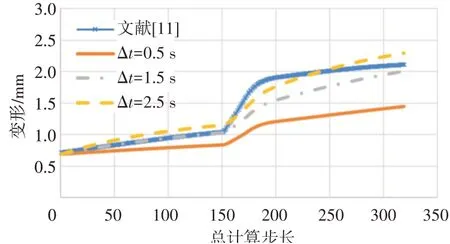

采用等厚空心轮盘模型和基准参数设定,相应的轮盘盘缘变形历程如图7所示。分为3个变化阶段:在慢车和设计点的稳定状态,轮盘变形缓慢增加,由于转速并未变化,变形来源于轮盘温度升高,表明本文方法模拟了轮盘不断从环境中吸收热量;当转速增大时(计算步长150起始),轮盘在离心力作用下变形加快,瞬态历程结束时变形值最大,为1.45 mm,与文献[11]所采用方法获得的结果(最大2.11 mm)对比可知,初始变形相同,整体变形趋势相似,而本文方法预测的变形结果较低;将时间间隔从基准(0.5 s)调整到1.5、2.5 s,变形趋势保持不变,而变形数值增大,接近或超过文献[11]的预测结果。

图7 轮盘变形计算结果对比

可见利用本文改进的方法可以较好地预测变形趋势,而通过定义合理的参数如时间间隔,可以进一步对变形预测结果进行优化。

3.4 参数影响分析

对于涡轮盘热浸润模型,影响换热的主要参数包括对流换热系数、热传导率、时间间隔以及初始轮盘温度,不同参数设定影响换热效果,进而决定轮盘温度。直接影响应力应变的参数则包括叶片数量、轮盘剖面以及材料属性。在基准参数设定上,调整参数数值或类型(见表2),利用单变量法分析各参数对换热及应力应变的影响。

表2 轮盘换热及变形影响因素

3.4.1 换热分析

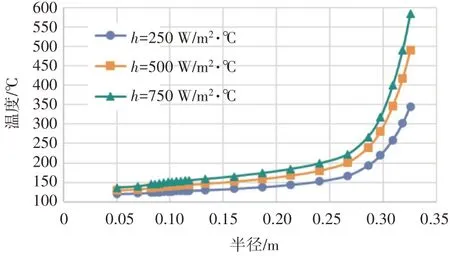

设定基准参数,瞬态历程结束时轮盘径向温度分布如图8所示。从图中可见,盘缘温度较高,盘心温度较低,中间呈现渐变的温度梯度[19],证明了模型中燃气加热轮盘盘缘的有效性。

图8 对流换热系数对温度分布影响

从图中还可见,在不同的对流换热系数下获得的温度水平也不同。较低的换热系数,表明流体对轮盘较难传递热量,轮盘温度水平较低,反之亦然。

对不同热传导率的换热过程模拟结果如图9所示。从图中可见,高热传导率使温度更高的盘缘更易于向温度低的盘心传导热量,降低了径向温度梯度,使其变得更平。

图9 轮盘热传导率对温度分布影响

假设时间间隔变化时发动机单位时间间隔瞬态气动参数保持不变。在此基础上,将模型换热的时间间隔从0.50 s调整为0.25 s和0.75 s,对温度的分布影响如图10所示。

图10 计算时间间隔对温度分布影响

从图中可见,随时间间隔的增大,温度水平升高。这是由于在1个大的时间间隔,换热更充分,进而导致温度升高,反之亦然。

对流换热是由流体与金属固体之间的温度差驱动的,因此固体的初始温度对传热过程有很大影响。本文分析了不同初始温度(压气机出口温度θ3、θ3/2、以及ISA室温(θ0=15℃))对温度分布的影响,如图11所示。

图11 轮盘初始温度对温度分布影响

从图中可见,轮盘初始温度可以决定轮盘(尤其是盘心位置)的温度水平,改变温度梯度。在工程实际中,造成这一情况出现的主要源于发动机的起动时机,即是冷起动或是热起动。

3.4.2 应力应变分析

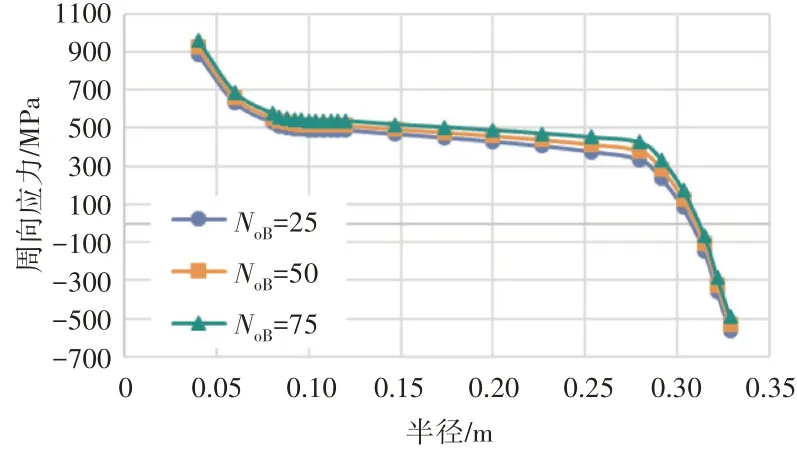

本文在建立的方法中引入了叶片离心力作用。通过调整叶片数量(25、50、75)定义不同离心力,相应的应力分布如图12所示。

图12 叶片数量对周向应力分布影响

从图中可见,不同叶片离心力使轮盘周向应力发生偏置,但差别较小。且叶片越多,离心力越大,周向应力也越大,反之略微降低。

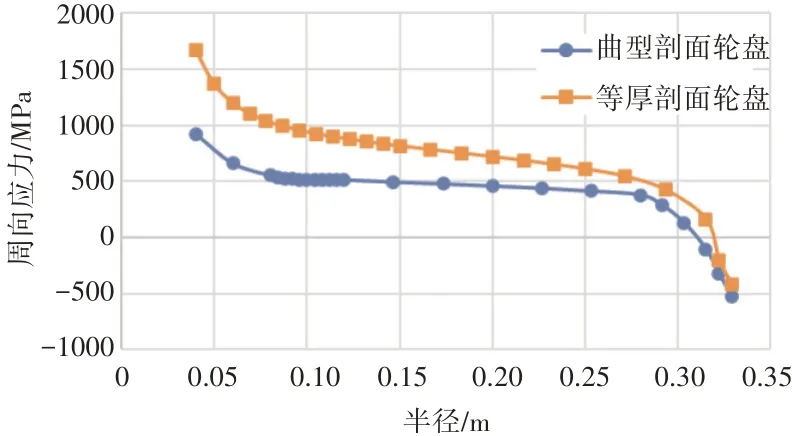

典型剖面轮盘与等厚轮盘周向应力分布的对比如图13所示。从图中可见,典型剖面使轮盘周向应力水平显著降低,尤其是在盘心处,降低比例为44%。

图13 轮盘剖面类型对周向应力分布影响

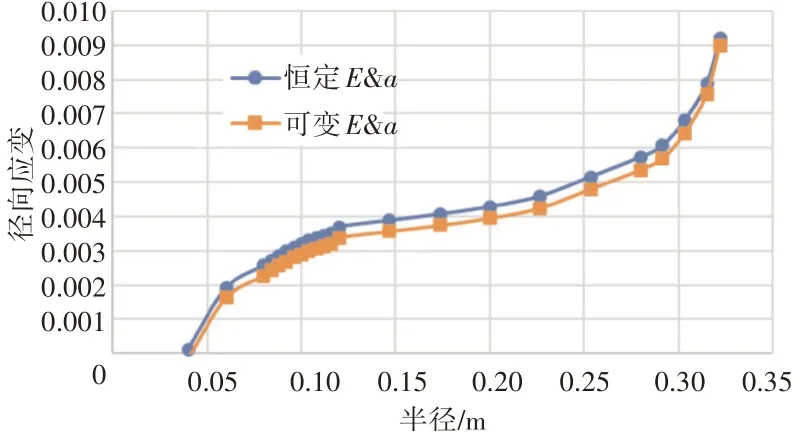

模型采用的轮盘材料属性(弹性模量和热膨胀系数)具有温度相关性。应变计算结果如图14所示。与恒定的材料属性设定对比可知,径向应变整体有所降低。

图14 材料属性对径向应变分布影响

4 变形预测与结果分析

4.1 不同换热参数导致的轮盘变形

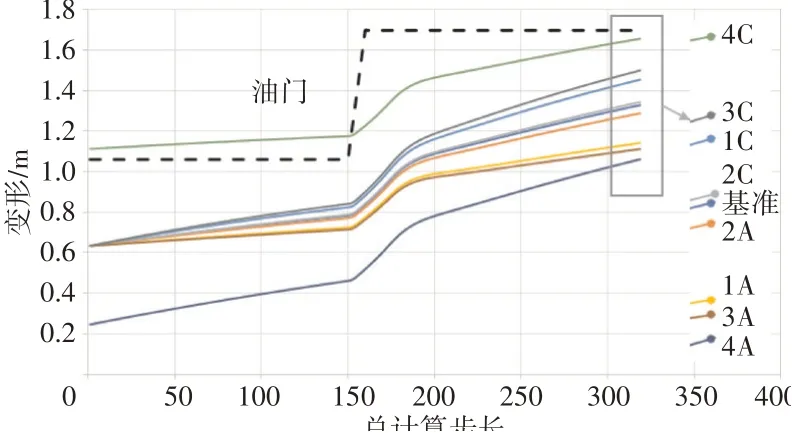

将表2中参数对应的轮盘温度、应力应变计算结果作为输入对轮盘变形进行预测,采用相同油门(转速)变化历程、考虑不同换热参数(表2中第1~4项)获得的轮盘变形结果如图15所示。

图15 不同换热参数导致的轮盘瞬态变形

结合表2和图15具体分析如下:

(1)与基准相比,改变轮盘初始温度θi(4A,4C),使轮盘初始变形出现约±65%变化,原因是将初始温度赋值给轮盘,自盘心到盘缘累积的热变形导致初始变形发生改变;随计算步长增加这种偏差逐渐减小,至瞬态历程结束时变为±23%,主要是由于换热受温度差值影响,较低的初始轮盘温度反而具有较高的热量交换,结果使3种情况预测结果随计算步长逐渐逼近。

(2)根据对流换热机理可知,热量与换热系数h以及时间间隔Δt呈正相关,即在高换热系数和大的时间间隔下,轮盘获得的热量更多,因而温度更高(图15)。将这2个参数各自增大50%,瞬态历程结束时轮盘累积变形增大约10%(1C,3C),反之则有所减小(1A,3A)。

(3)由前述分析可知,轮盘材料热传导率k决定径向温度梯度,进而影响轮盘变形。而传导率的改变通常使部分单元温度升高,而另一部分单元温度降低,2种单元的热变形相互抵消,使总的变形差别并不明显(15)。热传导率增加50 %(2C),瞬态历程结束时轮盘累积变形仅增大约3%,反之则有所减小(2A)。

4.2 直接参数作用导致的轮盘变形

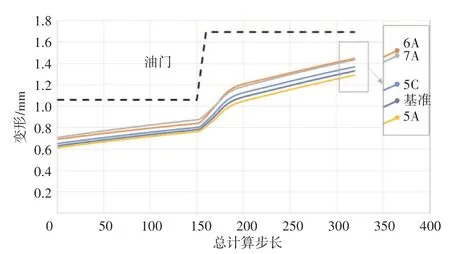

采用相同油门(转速)变化历程、考虑直接参数(表2中第5~7项)作用获得的轮盘变形结果图16所示。

图16 直接参数作用导致的轮盘瞬态变形

结合表2和图16具体分析如下:

(1)与基准相比,增加叶片数量NoB(5C),增大了轮盘承受由叶片提供的离心力,根据前述分析,使轮盘整体应力水平升高,结果轮盘产生更大的变形。使叶片数量改变50%,瞬态历程结束时偏置量约为±3%(图16);除叶片数量外,单个叶片质量、叶片质心位置也可导致离心力变化,进而影响变形。

(2)改用等厚轮盘(6A),瞬态历程结束时,使变形预测结果增加8.8%。这是由于采用等厚轮盘,轮盘应力水平较高;而采用将盘心加厚的等强度设计,可以降低整体应力水平,提高轮盘抗变形能力。

(3)相比可变材料属性,恒定弹性模量E和热膨胀系数α(7A)的设定将使预测结果增加8.3%。这是由于应力主要由离心力和温度作用导致,因此2种情况下应力基本相同。但由于弹性模量影响弹性变形,热膨胀系数决定热变形,2项共同作用导致变形发生变化。

5 结论

(1)本方法是对现有简化预测方法的发展,主要改进包括:可用于不同类型不同尺寸轮盘剖面;考虑了冷热气流量对换热的影响;增加燃气对盘缘加热的模拟;对轮盘分网并分区域进行换热模拟;考虑材料属性随温度的变化。

(2)对流换热系数、时间间隔影响轮盘整体温度水平;热传导率影响盘心与盘缘间的温度梯度;而初始温度决定盘心及中部温度。叶片数量变化使轮盘周向应力发生偏置;与等厚轮盘相比,典型剖面能显著降低周向应力水平;可变材料属性设定,使径向应变有所降低。

(3)综合影响变形的主要参数,其中初始轮盘温度θi影响最为显著,使轮盘初始变形出现约±65%偏置;换热系数h以及时间间隔Δt使变形发生约10%偏差;采用等厚轮盘或恒定材料属性的设定,导致预测结果出现8.8%和8.3%的偏差。叶片数量的调整可导致3%的变形变化;热传导率k改变对于预测结果影响较小。

(4)本方法较好地预测了加速过程中的涡轮盘盘缘变形瞬态历程,通过定义参数可进一步优化预测结果。本方法基于结构模型,遵循传热学、力学基本定律,通过调整参数定义,可针对不同发动机、不同工作状态建立满足特殊需求的轮盘变形预测模型,具有较好的工程适用性。