湿法制乙炔电石自动加料的研究及应用

2021-08-26白永明

王 进,白永明

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团有限公司依托榆林地区丰富的煤炭、电石和原盐资源优势,已建成包括110 万t/a聚氯乙烯、88 万t/a 烧碱装置,4×125 MW 抽气式直接空冷汽轮发电装置,240 万t/a 工业废渣水泥装置,项目年可直接转化原盐 165 万t、电石 165 万t,间接转化原煤600 万t,化工分公司配套有生产能力约为25 000 m3/h 的湿法乙炔装置,共计12 台湿法发生器。

1 湿法制乙炔生产背景技术

化工分公司年产100 万t PVC 项目,共有12 台湿法乙炔发生器, 在正常生产过程中每台发生器平均20 min 左右加完一斗电石,即在20 min 内需完成一次电石由小缸加至上储斗、 再由上储斗加至下储斗,期间还需不断开启上储斗放空阀、充氮阀进行保压、置换、检漏等操作,操作人员每人至多同时监控3 台发生器,湿法制乙炔DCS 操作人员需进行频繁的操作。一方面工作量过大需要大量操作人员;另一方面频繁操作易造成人员疲劳而误操作导致重大安全事故。为了降低员工劳动强度,避免因人员疲劳误操作,提高生产现场的自动化水平,需要提出解决方案。

2 自动加料解决方案

2.1 电石料位的测量

要实现湿法制乙炔自动化, 首先要解决的问题是各类工艺参数的准确采集, 尤其是发生器加料小缸、上储斗、下储斗电石料位的测量,关系到程序能否准确判断及运行。

2.1.1 工况简介

加料小缸和上储斗、 上储斗和下储斗之间各有一阀门用于乙炔气体的密封。 在加料小缸到上储斗或者上储斗到下储斗卸料过程中既要保证物料全部卸完(否则阀门无法关闭),又要保证下面储斗的气体不要进入到上面储斗内, 因此对储斗内料位的控制极其重要,传统方法是采用风镐(气锤)敲击罐体人工听声音的方法辨别是否有料, 如果料位低于风镐安装位置,将完全失去作用,全靠操作工人的经验判断,给操作带来极大难度。 且易造成误操作导致事故的发生。

2.1.2 解决方案

(1)由于阀门是在仪表报警后(下料结束)关闭,有乙炔气体进入料仓且温度达到50 ℃, 安装附件必须能满足密封要求(前、后端均采用陶瓷密封,压力按 1 MPa 设计)。

(2)由于下料速度快,单位时间进出料频繁,必须考虑附件伸入仓内部分的耐磨性及抗砸能力 (安装附件为壁厚 13 mm 45 号钢淬火, 硬度大于HRC38)满足现场应用要求。

根据上述要求, 通过实际考察, 选用某公司的HAWK 微波物位开关,此物位开关由3 个电器隔离的单元构成,即发射器、接收器与放大器,发射器与接收器相互正对安装。 为获得良好的性能需要确保接收器、发射器的安装是牢固且是严格正对的。发射器向具有微波侦测能力的接收器发送微波束, 微波束发送200 次/s, 当在接收器同一平面出现吸收微波的物料时,微波束将不能到达接收器,因而接收器将不能侦测到微波束。当接收器端侦测到微波束,状态改变时将会触发继电器动作,从而向DCS 传递料位信息。

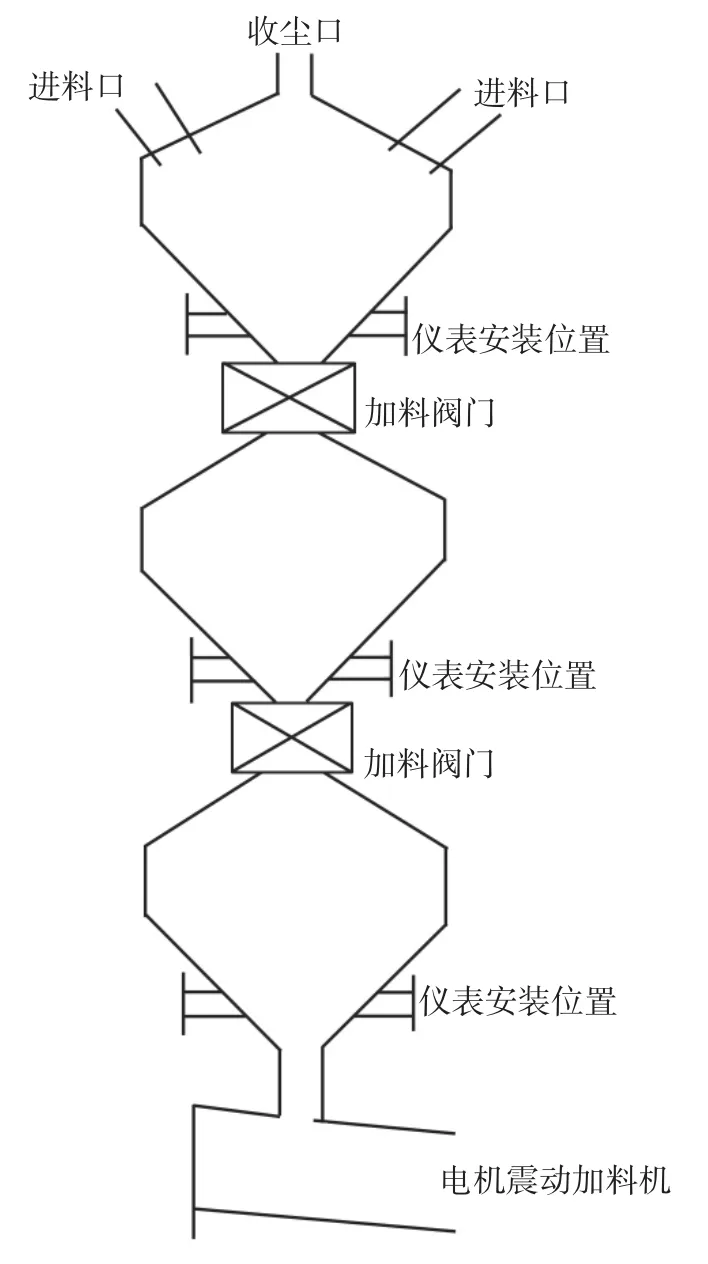

另外,根据工艺条件的要求,为了确保物位开关真实反映加料小缸及储斗是否存在电石, 要求物位开关必须安装在各储斗的下部,示意图见图1。

图1 物位开关安装位置示意图

通过现场实际调试投入试用, 此物位开关可以满足现场工况要求,为DCS 提供可靠的料位信息。

2.2 电石自动加料应用研究

目前, 国内大部分湿法制乙炔电石加料采用DCS 人工手动进行加料,需要操作人员不停操作充氮阀、放空阀、加料阀来完成置换、保压、加料等步骤,一方面频繁操作易造成人员疲劳而误操作,另一方面需要大量的操作工,提高了生产经营成本。

2.2.1 自动加料程序实现

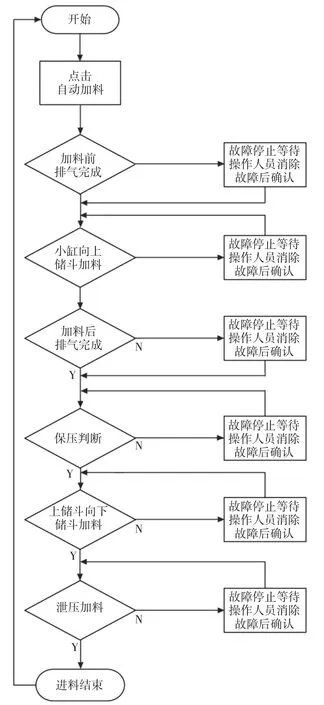

为了实现电石自动加料, 将一个完整的加料程序分为6 个步骤来分解实现,即加料前排气置换、小缸向上储斗加料、加料后排气置换、保压判断、上储斗向下储斗加料和泄压判断。 通过6 个步骤完成一次完整的发生器加料过程。 自动加料流程示意图见图2。

图2 自动加料流程示意图

(1)加料前排气置换

在小缸料位计显示有料且上储斗料位计显示无料的情况下,点击自动加料,加料前排气置换自动开始,上储斗放空阀自动打开、充氮阀自动PID 调节上储斗压力在13 kPa 左右进行置换,在上储斗压力大于11 kPa 的条件下,置换7 min 合格,加料前排气置换步骤完成。 若在7 min 内出现上储斗压力小于11 kPa 的情况,则程序自动报故障需人工手动处理,操作人员需手动置换合格后点击确认键进行下一步骤。

(2)小缸向上储斗加料

加料前排气置换步骤完成后, 具备小缸向上储斗加料条件,打开上活门进行加料,在50 s 内若上储斗料位计显示有料且小缸料位计显示无料则表示小缸向上储斗加料步骤完成,延时10 s 后开始关闭上活门,再延时10 s,准备进行下一步骤。若超过50 s仍不能满足 “上储斗料位计显示有料且小缸料位计显示无料”条件则程序报故障需人工手动处理,直至“上储斗料位计显示有料, 且小缸料位计显示无料”条件满足点确认键进行下一步骤。

(3)加料后排气置换

小缸向下储斗步骤完成后, 上储斗充氮阀自动PID 调节上储斗压力在13 kPa 左右进行置换,在上储斗压力大于11 kPa 的条件下,置换7 min 合格,加料后排气置换步骤完成。 若在7 min 内出现上储斗压力小于11 kPa 的情况,则程序自动报故障需人工手动处理, 操作人员需手动置换合格后点击确认键进行下一步骤。

(4)保压判断

加料后排气步骤完成后, 程序自动关闭上储斗放空阀,判断上储斗压力是否在10 kPa 以上,若低于10 kPa 则打开上储斗充氮阀充氮至10 kPa 以上,若高于10 kPa 则直接延时10 s,取出当时上储斗压力值P1,再延时30 s,P1 与当前上储斗压力值作差取绝对值P。 若P 小于0.5 kPa,则保压判断合格,保压判断步骤完成;若P 大于0.5 kPa,则程序自动报故障需手动处理漏点, 处理完成后点击确认键再进行一次保压判断步骤,若合格进入下一步,若不合格则仍需手动处理漏点直至处理合格。

(5)上储斗向下储斗加料

保压判断步骤完成后,首先判断“上储斗料位计显示有料且下储斗料位计显示无料”条件是否满足,若不满足程序等待,若满足则关闭给料机电流,延时10 s 后,打开下活门进行加料,在50 s 内若下储斗料位计显示有料且上储斗料位计显示无料则表示小缸向上储斗加料步骤完成,延时10 s 后开始关闭下活门,再延时10 s,准备进行下一步骤。 若超过50 s 仍不能满足 “下储斗料位计显示有料且上储斗料位计显示无料”条件则程序报故障需手动处理,直至“下储斗料位计显示有料且上储斗料位计显示无料”条件满足点确认键进行下一步骤。

(6)泄压判断

上储斗向下储斗加料步骤完成后, 打开上储斗放空阀泄压至上储斗压力小于0.2 kPa,关闭上储斗放空阀。 延时30 s 后若上储斗压力小于1 kPa 则泄压判断合格,显示进料结束,等待下一次加料。 若延时30 s 后出现上储斗压力大于1 kPa 的情况则程序自动报故障需人员手动处理漏点, 处理完成后点击确认键再进行一次泄压判断步骤, 若合格则显示进料结束, 若不合格则仍需手动处理漏点直至处理合格。

每个步骤的开始是通过判断各储斗的料位开关、压力、阀门的反馈状态来进行。 各个步骤按顺序执行。 为了避免加料小缸不能及时备料或备料不足的情况发生, 在每次自动加料程序开始需手动点击开始, 在每个步骤中出现故障时程序停止运行并画面报警。 操作人员处理故障后点击确认后程序自动进入下一步骤。程序在运行过程中,当操作人员需要手动操作时,点击手动按钮,程序停止运行,操作人员可进行手动操作。操作完成后点击下一步按钮,程序自动进入点手动按钮时步骤的下一步骤。 程序运行过程中在打开下活门前自动关闭给料机电流,以防下料过程中压力过高产生危险。 在下料结束下活门关闭后自动给料机一定电流开始运行。

2.2.2 自动加料程序故障及处理

在自动加料过程中, 最重要的一个问题就是在运行过程出现故障时不满足运行条件时的处理。 在程序运行的6 个步骤中设置了条件故障跳转, 当程序检测到故障条件满足时自动跳转程序至手动状态,并在DCS 画面提示程序故障。 要求操作人员参与消除故障,在故障消除后,操作人员点击确认后,程序投入自动运行。尤其在小缸向上储斗加料、保压判断、 上储斗向下储斗加料、 泄压判断这四个步骤中, 出现故障操作人员处理后会再次判断步骤是否完成,避免人员误点确认而造成严重后果。

2.2.3 投用后常见问题及解决

(1)加料前、后排气容易出现故障,在最初的程序中设置当上储斗压力大于12 kPa 时开始计时并在大于12 kPa 的情况下排气7 min 合格, 若出现小于12 kPa 的情况则程序自动报故障。 排气压力是由充氮阀 PID 控制(PID 设定值 13 kPa),在上储斗压力由0 上涨至13 kPa 左右的过程中,尤其是在开始大于12 kPa 开始计时的瞬间,往往会出现压力短暂的波动小于12 kPa 而导致程序报故障。 介于此原因, 在设置程序时在大于12 kPa 时先延时5 s 等待压力稳定后再开始计时排气,另一方面将“排气压力出现小于12 kPa 判断为故障”修改为“排气压力出现小于11 kPa 判断为故障”, 大大减少了程序报故障的几率。

(2)在正常生产中会遇到特殊情况需要停车,而自动加料程序在停车时可能运行在不同的步骤,下次开车时又需要自动加料程序从头运行。 所以在程序中增加复位,即不管程序运行在那个步骤,只要点击复位即可回到程序初始化位置。

(3)在一些步骤中尤其是加料前、后排气步骤有延时,操作人员不能准确了解程序运行至那个阶段,故在步骤中加入计时器, 并在DCS 操作画面上显示,方便操作人员了解程序运行情况。并在运行各个步骤或步骤报故障时在DCS 画面均有提示,方便操作人员了解程序运行实时状态。

3 结语

随着科学技术的不断进步, 自动化在化工生产领域的应用也越来越广泛, 甚至逐渐起着重要的决定作用。 在化工生产过程中采用自动化技术可以大幅提升生产效率,降低人力资源投入。另一方面自动化的提升可以减少人员参与,降低误操作几率,保障企业安全稳定生产。 通过本次对湿法制乙炔电石自动加料的研究与实践应用, 促进公司迈向自动化生产,对提高该公司行业竞争力有着重要意义。