拱盖法关键技术在地铁施工中的应用

2021-08-26彭海中

彭海中

北京城建轨道交通建设工程有限公司,北京 100088

地铁车站常用的施工工法有明挖法、盖挖法、浅埋暗挖法等。浅埋暗挖法又分为全断面法、台阶法、CD法、CRD法、双侧壁导坑法等。拱盖法是在明挖法、盖挖法和PBA工法基础上创建的一种新的暗挖施工方法。该方法的核心是充分利用下伏基岩的承载能力和稳定性,在弱爆破的条件下进行扣拱施工。为实现大跨或多跨结构,采用PBA工法小导洞,通过扣拱形式,实现由小导洞到扣拱大跨的转换,以及由小断面变大断面的转换。在拱盖的保护下,实现地下大空间施工。

王德荣等[1]通过拱盖法在地铁车站施工中的应用研究,得出拱盖法具有环境影响小、工序少、效率高、施工安全可靠的优点。马占起[2]通过拱盖法在暗挖地铁车站中的应用研究,得出逆做拱盖法沉降小、施工安全的结论。肖永强[3]通过拱盖法车站细部优化设计和施工的研究,得出拱盖法有施工安全、快速的优点,解决了上部“软弱段”上端面开挖与支护的问题。

大连地铁一期工程位于城市中心区域,线路主要沿城市主干道布设,街道狭窄,两侧建筑物密集,管线众多,采用明挖法或盖挖法施工对城市交通和市民出行影响较大。沿线地表覆盖第四系软弱土,地层较薄,其下为不同风化程度的岩层,地下水主要赋存于基岩裂隙中,车站结构主要埋置于风化岩层中。针对大连地铁一期工程所处区域水文地质情况,施工人员在吸取PBA工法经验的基础上,采用了一种新型暗挖车站施工工法——拱盖法。

1 工程概况

中山广场站位于大连市中山广场地下,车站为东西向布置,线间距约13m,为岛式车站。车站所在地区为坡残积台地,现为广场,场地开阔。车站站台宽10m,中心里程覆土厚度约5.86m,暗挖标准段宽18.9m,车站总长为155.7m,为明、暗挖结合车站,根据施工工法不同分为3个区段。东端1~7轴、西端22~25轴为地下3层明挖结构,车站中部7~22轴为暗挖段,总体施工顺序为先施工明挖段、后施工暗挖段。暗挖段主体初期支护结构厚度为300mm,站台中心处底板深约21.02m,初支净宽18.9m,净高为16.5m,覆土厚度约为5.2~6.7m,暗挖主体结构采用拱盖法施工,为双拱单柱两层结构。

2 工程地质与水文地质

2.1 工程地质

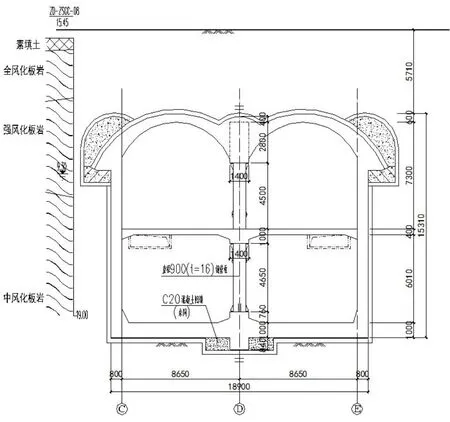

中山广场站位于中山广场地下,区域地貌为坡残积台地,场地西高东低,地面高程为14.17~17.66m。场地范围内各层土自上而下依次为,第四系人工堆积层,为人工堆积素填土,主要成分为可塑性黏性土,不均匀,混10%~30%角砾、碎石等硬杂物;第四系全新统冲击层,为粉质黏土层;震旦系长岭子组板岩,按风化程度可分为全风化岩、强风化岩、中风化岩。拱顶主要位于12-2强风化板岩层、12-3中风化板岩层,侧墙及底板位于12-3中风化板岩层。标准段结构地质断面图如图1所示。

图1 标准段结构地质断面图(单位:mm)

12-2强风化板岩:黄褐色,原岩结构清晰,为薄层状构造,碎裂结构,裂隙发育,岩芯呈碎片状、碎块状,碎块手可折断,浸水易软化崩解。该土层普遍分布,层厚0.70~11.40m,层顶高程为5.48~16.39m,层底高程为-0.20~14.89m,层顶埋深为0.70~9.30m。岩石质量等级为Ⅳ级、软石,开挖时,用撬棍或十字镐及大锤开挖,部分用爆破法开挖。

12-3中风化板岩:黄色-灰色,为薄层状结构,层理和节理裂隙较发育,矿物主要为云母、石英,局部夹石英岩脉,岩芯呈饼状,短柱状。该土层天然单轴抗压强度为20.6~36.2MPa,平均值为27.057MPa。岩石质量等级为Ⅴ级、次坚石,开挖时,需用爆破法开挖。

2.2 水文地质

该场地地下水按赋存条件主要为基岩裂隙水,基岩裂隙水主要赋存于强风化及中风化板岩中。稳定地下水位埋深为7.90~10.20m,水位高程为5.54~9.19m。地下水的排泄途径主要是蒸发和地下径流,主要补给来源为大气降水。

3 拱盖法施工关键技术

3.1 钻爆法施工

该工程采用了微差减震控制爆破技术。采用分部开挖方法,拱部开挖断面周边眼间均设密排减震空眼,减少爆破对围岩和地下管线的震动影响。炮眼按浅密原则布置,控制单眼装药量,采用非电毫秒不对称起爆网络降低隧道爆破的震动强度。

掏槽是爆破开挖的关键,对爆破效果影响较大,掏槽深度影响开挖进尺深度,而且震动最大,控制掏槽眼的震动则能控制整个工作面上的爆破震动。根据施工经验,该工程中采用中空直眼掏槽技术。

炮眼根据岩层情况间距按600~800mm布置,钻孔采用YT-28风钻,炮眼直径为φ42mm,炮眼布置如图2所示。针对爆破震速,对周边砖混结构房屋震速需控制在1.5cm/s以下。

图2 炮眼布置断面图(单位:mm)

小导洞上台阶光面爆破按照掏槽眼→扩槽眼→底板眼、周边眼顺序进行,下台阶松动爆破按照掘进眼→周边眼、底板眼顺序进行。

拱盖下开挖爆破右侧采用光面爆破,左侧采用松动爆破,爆破顺序与其余的小导洞相同。由于导洞爆破开挖需错距多次进行,造成围岩、初支结构多次扰动,初支扣拱时拱顶围岩稳定性差,沉降增大。边墙、钢管柱、中板下爆破施工采取减少装药量、设减震孔措施,以减少交叉扰动影响,降低拱部沉降。

3.2 拱脚施工

为保证拱脚下基岩均匀受力,拱脚坐落在宽2m、高0.8m的冠梁上。为保证冠梁下地基的承载能力,对冠梁主要受力方向进行了加固。对于导洞局部加深段,冠梁下采用C20混凝土回填。拱盖法拱脚做法如图3所示。

图3 拱盖法拱脚做法剖面图(单位:mm)

3.3 钢管柱施工

钢管柱直径为900mm,壁厚20mm,钢材为Q235B·Z,在钢管柱中板处设置栓钉,栓钉的性能等级为4.6级,钢管柱采用10.9级的高强螺栓连接。钢管柱加工制作所有焊缝的质量等级为一级。钢管柱内采用C50混凝土浇筑。钢管柱剖面如图4所示。

图4 钢管柱剖面图(单位:mm)

由于导洞内作业场地狭小,钢管柱每段重量较重(约3t),故为了解决水平运输问题,采用型钢制作成砲车将钢管柱分节运至作业面。为便于钢管柱准确快速就位,采用工字钢组焊成吊装架。钢管柱吊装采用卷扬机+滑轮组进行,在孔口做分段拼接。钢管柱就位后,对柱身进行垂直度和标高测量校正。

3.4 顶纵梁施工

顶纵梁位于上层中导洞内,顶纵梁高3m,底宽1.4m,断面面积约为8.1m2,断面大、荷载重。导洞内施工作业面场地狭小,模板支设完成后,混凝土浇筑振捣困难,拱顶浇筑不易填充饱满。为解决上述难题,在梁侧预留混凝土灌筑孔、排气孔(注浆孔),管伸至拱顶,并首次在大连地铁应用了自密实混凝土灌注技术,很好地解决了混凝土浇筑不密实、填充不饱满的难题。

3.5 初支扣拱施工

初期支护扣拱施工是拱盖法主要受力转换工序,由于先施工导洞的多次扰动,造成导洞间拱部岩层稳定性差,沉降效应明显。因此,为了有效控制沉降,采取以下措施:控制开挖步序、减少开挖进尺及围岩暴露时间,开挖减少装药量,在顶纵梁附近设置减震孔,按要求进行超前注浆加固地层,待扣拱初支混凝土强度达到要求后,再分段破除小导洞初支结构。

拱部初支扣拱先施工两侧边导洞内冠梁,按中导洞格栅里程施工边导洞内初支扣拱,再施工导洞间初支扣拱。其中,冠梁施工时考虑施工误差,扣拱拱脚预埋钢板采用通长钢板。初支扣拱施工如图5所示。

图5 初支扣拱施工示意图

3.6 二衬扣拱施工

5、6号小导洞贯通后,从车站中间向车站两端后退,沿车站纵向分段(每段不大于1个柱跨)破除初期支护结构,施工拱部防水层及二衬结构。为避免二衬扣拱对顶纵梁产生过大偏压,保证施工安全,两侧导洞内二衬扣拱需保持同步实施。拱部与顶纵梁接头处是拱部较低点,也是易渗漏点,防水板接缝和施工缝的处理尤为重要,施工缝凿毛时要重点做好防水板和中埋止水带的保护。

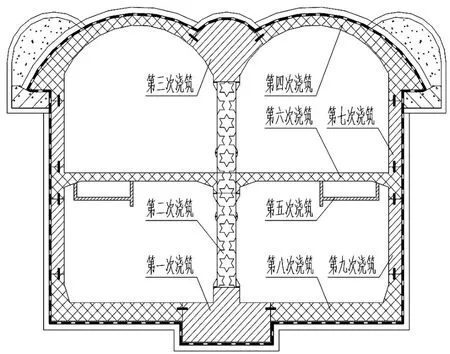

3.7 拱盖下主体结构施工

该车站为两层结构,混凝土浇筑分9次进行,浇筑顺序如图6所示。中板采用满堂支架方案,轨顶风道先于中板施工优于主体完成后施工方案。侧墙采用模板支撑采用斜撑+对拉螺栓形式,底部、顶部设对拉螺栓,中间采用斜撑支顶。墙顶新浇筑混凝土与原浇筑混凝土结合部位是侧墙浇筑关键控制技术之一,为保证灌筑饱满,侧墙模板分段留设高于浇筑面的灌筑口,采用重力灌注方式进行。

图6 主体结构浇筑顺序示意图

4 结论

实践证明,拱盖法具有环境影响小、工序少、效率高、施工安全可靠等优点。在中风化岩层,天然单轴抗压强度为20.6~36.2MPa,平均值为27.057MPa,岩石质量等级为Ⅴ级、次坚石,开挖时,采用拱盖法逆作法施工建造地下大跨度暗挖车站是安全可靠的。另外,充分利用围岩的自承载能力,采用微差减震控制爆破技术,炮眼间距按600~800mm布置,炮眼直径为φ42mm,爆破震速控制在1.5cm/s以下,可在减少震动的情况下有效开挖。