粉末冶金铁基齿轮断裂失效分析*

2021-08-26邹黎明莫明珍陈学文

邹黎明,莫明珍,陈学文,谭 莹

1.广州科技贸易职业学院智能制造学院,广东 广州 511442

2.广州海关技术中心,广东 广州 510623

3.广东工程职业技术学院,广东 广州 510520

随着汽车行业的快速发展,对作为核心零部件的齿轮提出了更高的要求。粉末冶金作为一种近净成形技术,可满足齿轮轻量化、低成本、低能耗的要求,因而被广泛应用于汽车用齿轮制备[1-3]。

某品牌汽车在行驶了23300km后,在某次行驶过程中突然熄火,经检查,发动机上的曲轴链齿轮发生了损坏。该失效齿轮材质为铁基,为德国牌号SINT D11,采用粉末冶金方法制造。为找出齿轮断裂原因,预防此类现象再次发生,保护消费者的生命财产安全,文章对其进行失效分析。

1 实验与分析

采用阿基米德排水法测量样品密度;采用JXA-8100扫描电镜对失效齿轮进行断口分析;采用DMI3000M型金相显微镜观察样品的金相组织;采用Spectrote test直读光谱分析仪测量化学元素含量;采用ZHU-S型维氏显微硬度计测试齿轮的维氏硬度。

1.1 宏观分析

失效齿轮正面和侧面宏观形貌如图1所示。该齿轮沿齿台阶转角部位断裂,有超过一半的齿脱落,且呈一次性断裂特征,断口周围有明显的摩擦痕迹。

图1 失效粉末冶金齿轮宏观形貌

1.2 理化性能分析

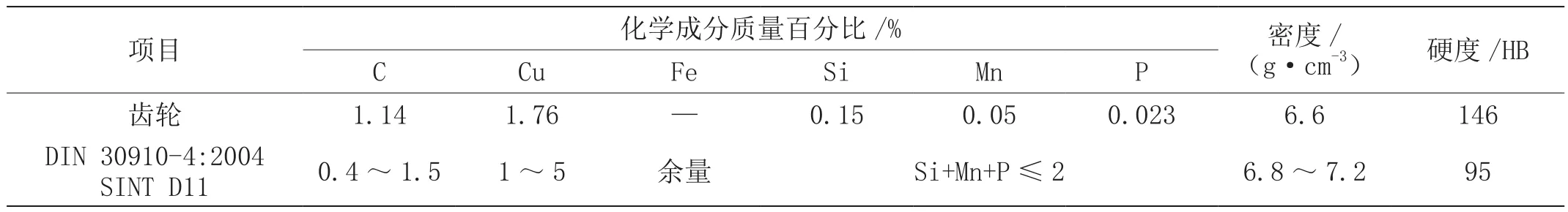

失效齿轮的理化性能分析结果如表1所示。可见,铁基齿轮的化学成分和硬度均符合相关标准的要求,DIN 30910-4:2004为德国烧结金属材料标准,但齿轮密度相比标准要求偏低。

表1 失效粉末冶金齿轮的理化性能

1.3 断口分析

在扫描显微镜下观察齿轮断口,如图2所示。齿轮断口呈现裂纹由边缘向中心扩展的特征,如图2(a)箭头所示。在断裂源区呈现撞击凹坑,如图2(b)箭头1所示,通过凹坑周围断口组织可以观察到原始铁粉颗粒形貌,部分铁粉在烧结过程中只是形成烧结颈,原子扩散并未完成,粉末之间未形成彻底的冶金结合,如图2(b)箭头2所示。由图2(c)可见,整个断口圆滑铁粉特征占较大比例,孔洞较多,形成烧结相对较少。从图2(d)可观察到,烧结相撕裂呈现解理和韧窝特征,该断口属过载断裂[4]。

图2 失效粉末冶金齿轮断口显微镜图

断口分析显示,断口为一次过载断裂,断裂源区有撞击痕迹,整个断口呈现较多的圆滑铁基粉末颗粒轮廓,未形成冶金结合,这种颗粒间仅以物理机械啮合的方式导致齿轮零件强度较低。

1.4 金相分析

失效的曲轴链齿轮径向金相组织如图3所示。由图3(a)可见,基体中孔隙约为20%。图3(b)显示,基体的金相组织为珠光体加少量铁素体。从图3(c)可观察到齿轮台阶转角处相比中间孔隙较多。齿顶有淬硬层,图3(d)显示淬硬层组织为回火马氏体[5]。

图3 失效粉末冶金齿轮金相组织

在距齿顶0.7mm部位显微硬度值为401HV,符合图纸要求(0.2~0.8mm内硬度大于360HV)。

2 综合分析

汽车曲轴链齿轮为过载断裂,在齿轮的台阶转角部位发现了碎片撞击的痕迹,且齿轮以该撞击点为起点发生撕裂。齿轮断口以圆滑状原始铁基粉末颗粒为主,烧结相撕裂特征较少,表明该材料强度很低。由于齿轮强度低,当受到碎片撞击时,在孔隙最多、强度最低的齿轮台阶转角处易因不能抵抗外力的作用而发生断裂。

齿轮材料检测结果显示,齿轮为粉末冶金方法制备,化学成分基本符合标准要求,但密度偏低。对于粉末冶金零件,密度低对应较大的孔隙度。金相组织显示孔隙约占基体的20%,齿轮台阶转角处相比中间孔隙较多。齿轮断口显示烧结相撕裂特征较少,较多原始铁基粉末颗粒仅形成烧结颈,因而导致齿轮整体强度较低。这可能是在齿轮压制成形后,烧结过程中烧结温度较低或烧结时间较短,此时铁基粉末之间仅形成烧结颈,塑性流动和体积扩散不充分,烧结致密化未彻底导致。

3 结束语

文章采用宏观分析、断口分析、金相组织检验、理化检验等方法对齿轮断裂失效原因进行了分析。结果表明,在烧结过程中由于烧结温度较低或烧结时间短,粉末冶金铁基齿轮烧结致密化不彻底,导致齿轮密度低、孔隙度高、强度偏低,在行驶振动过程中会因不能抵抗碎片撞击而失效。文章研究为此类粉末冶金铁基齿轮的质量改进提供了依据,可有效保护消费者的生命财产安全。